1.本技术实施例涉及半导体封装技术领域,尤其涉及一种基于变压器的封装模块制备方法。

背景技术:

2.变压器的功能是功率传送、电压变换和绝缘隔离,作为一种主要的软磁电磁元件,在电源技术和电力电子技术中得到广泛的应用。根据传送功率的大小,电源变压器可以分为几档:10kva以上为大功率,10kva~0.5kva为中功率,0.5kva~25va为小功率,25va以下为微功率。传统系统级封装微功率变压器组装工艺,首先将变压器漆包线的线头绕到塑胶壳(塑胶壳起到固定变压器的作用)的引脚上,然后对引脚进行浸焊处理,使漆包线与塑胶壳引脚进行电气互连。制作好变压器成品后,经表面贴装技术,将变压器成品组装到基板上,然后进行注塑成型,塑胶壳被环氧塑封料包裹起来,封装好后进行切割成单颗成品。

3.变压器塑胶壳材质为笨二甲酸二烯丙脂(热膨胀系数为3x10

‑

51/℃),而环氧塑封料为环氧类(热膨胀系数为1x10

‑

51/℃),两者的热膨胀系数不一致,成品回流焊时导致两者发生分层,严重时,成品外观会开裂,大大降低成品可靠性;并且,在注塑成型时,环氧塑封料很难对塑胶壳内部填充完全,导致塑封壳内部会残留有气体。成品回流时,气体膨胀,导致环氧塑封料与基板发生分层,使成品失效。

技术实现要素:

4.本技术实施例提供一种基于变压器的封装模块制备方法,能够解决注塑成型和成品回流过程中容易产生分层开裂的问题,减少在注塑成型和成品回流焊接过程中的发生分层开裂的情况,提高生产效率和成品可靠性。

5.在第一方面,本技术实施例提供了一种基于变压器的封装模块制备方法,包括以下步骤:

6.步骤1、组装元器件至电路板表面;

7.步骤2、清洗表面组装有元器件的所述电路板;

8.步骤3、利用电阻焊焊接变压器于所述电路板上;

9.步骤4、对芯片进行焊片和焊线处理,使芯片与所述电路板电气互连;

10.步骤5、对所述电路板进行注塑成型处理;

11.步骤6、将注塑成型后的成品切割成多个单颗成品;

12.步骤7、将所述单颗成品进行性能测试,筛选出性能良好的所述单颗成品。

13.进一步的,所述组装元器件至电路板表面,具体为:

14.将元器件安装到电路板表面,再通过回流焊或浸焊焊接所述元器件至电路板上。

15.进一步的,所述清洗表面组装有元器件的所述电路板,具体为:

16.清洗表面组装有元器件的所述电路板上的助焊剂和污染物。

17.进一步的,所述助焊剂为组装元器件至电路板过程中残留的松香。

18.进一步的,所述利用电阻焊焊接变压器于所述电路板上,具体为:

19.利用电阻点焊机将变压器的漆包线进行除漆处理并焊接到所述电路板上。

20.进一步的,所述利用电阻点焊机将变压器的漆包线进行除漆处理并焊接到所述电路板上,具体为:

21.设置所述电阻点焊机的焊接参数,所述焊接参数包括焊接力、输出脉冲幅度/电压和脉冲宽度/时间;

22.当所述焊接力达到设定值时,导通电流;

23.所述电阻点焊机焊头尖端设有一定的阻值的欧姆连体,导通电流使焊头尖端产生电火花;

24.将所述焊头尖端与所述变压器的漆包线接触,所述焊头尖端产生的电火花将所述变压器的漆包线进行除漆处理并焊接到所述电路板上。

25.进一步的,所述电阻点焊机为单相工频焊机、次级整流焊机、三相低频焊机、电容储能焊机或逆变电源焊机中任一种。

26.进一步的,所述对芯片进行焊片和焊线处理,使芯片与电路板电气互连,具体为:

27.将芯片背面金层与电路板上的引线框架或电路板中央的镀金面,进行瞬间高温之机械压迫式熔接或银浆焊接处理,完成焊片过程。

28.进一步的,所述对芯片进行焊片和焊线处理,使芯片与电路板电气互连,具体为:

29.利用金属丝线通过热压或超声能源,将电路板中固态电路内部连接线互连,完成焊线过程。

30.进一步的,所述对所述电路板进行注塑成型处理,具体为:

31.对所述电路板注入环氧塑封料进行注塑成型处理。

32.本技术实施例是通过对组装元器件后的电路板进行清洗,并利用电阻焊焊接变压器于电路板上,在完成芯片的焊片和焊线处理之后进行注塑成型处理,最后进行切割和筛选良品以得到品质良好的基于变压器的封装模块。采用上述技术手段,可以通过电阻焊焊接的方式固定并组装变压器到电路板上,在注塑成型时,由于不存在塑胶壳,变压器的漆包线与注塑成型时使用的环氧塑封料直接接触,且变压器的漆包线和注塑成型时使用的环氧塑封料均为环氧类材质,两者的热膨胀系数一致,使得在注塑成型时环氧塑封料能够对变压器进行完全包裹填充,以致变压器内部不会存在气体,从而避免在注塑成型和成品回流焊接的过程中发生分层开裂的情况,提高生产效率和成品可靠性。

附图说明

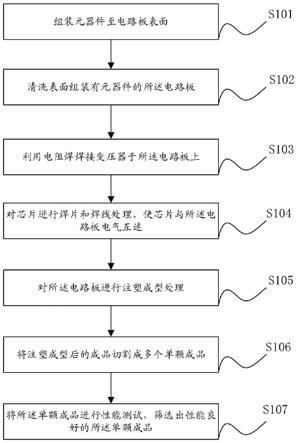

33.图1是本技术实施例一提供的一种基于变压器的封装模块制备方法的流程图。

具体实施方式

34.为了使本技术的目的、技术方案和优点更加清楚,下面结合附图对本技术具体实施例作进一步的详细描述。可以理解的是,此处所描述的具体实施例仅仅用于解释本技术,而非对本技术的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本技术相关的部分而非全部内容。在更加详细地讨论示例性实施例之前应当提到的是,一些示例性实施例被描述成作为流程图描绘的处理或方法。虽然流程图将各项操作(或步骤)描述成顺序

的处理,但是其中的许多操作可以被并行地、并发地或者同时实施。此外,各项操作的顺序可以被重新安排。当其操作完成时所述处理可以被终止,但是还可以具有未包括在附图中的附加步骤。所述处理可以对应于方法、函数、规程、子例程、子程序等等。

35.本技术实施例是通过对组装元器件后的电路板进行清洗,并利用电阻焊焊接变压器于电路板上,在完成芯片的焊片和焊线处理之后进行注塑成型处理,最后进行切割和筛选良品以得到品质良好的基于变压器的封装模块。通过对组装元器件后的电路板上的助焊剂和污染物的清洗,以及通过电阻焊焊接的方式固定并组装变压器到电路板上,以此可在注塑成型和成品回流焊接的过程中减少发生分层开裂的情况,提高生产效率和成品可靠性。相对于传统的基于变压器的封装模块的制备,其通常是将变压器漆包线的线头绕到塑胶壳(塑胶壳起到固定变压器的作用)的引脚上,然后对引脚进行浸焊处理,使漆包线与塑胶壳引脚进行电气互连。制作好变压器产品后,经表面贴装技术,将变压器产品组装到基板上,然后进行注塑成型处理。通过塑胶壳对变压器进行固定和组装至电路板上,在注塑成型中由于环氧塑封料很难对塑胶壳内部填充完全,导致塑封壳内部会残留有气体,成品回流时,气体膨胀,导致环氧塑封料与电路板发生分层,使产品失效;并且塑胶壳和环氧塑封料的热膨胀系数不一致,因此导致在成品回流焊接时两者发生分层,甚至产品外观开裂,大大降低产品可靠性。此外,在进行表面贴片之后残留的助焊剂(松香)熔点较低,成品在回流焊接时所述残留的助焊剂融化导致体积迅速增大而发生流动,从而导致环氧塑封料与电路板分层开裂,影响产品的可靠性。

36.实施例一:

37.图1给出了本技术实施例一提供的一种基于变压器的封装模块制备方法的流程图,本实施例中提供的基于变压器的封装模块制备方法可以由基于变压器的封装模块制备设备执行,该基于变压器的封装模块制备设备可以通过软件和/或硬件的方式实现,该基于变压器的封装模块制备设备可以是两个或多个物理实体构成,也可以是一个物理实体构成。一般而言,该基于变压器的封装模块制备设备可以是注塑机、切割机等。

38.参照图1,一种基于变压器的封装模块制备方法,具体包括以下步骤:

39.s101、组装元器件至电路板表面。

40.具体的,通过表面组装技术(smt)将元器件组装到电路板上。通过将无引脚或短引脚的表面组装元器件(smc/smd,中文称片状元器件)安装在印制电路板(printed circuit board,pcb)的表面,通过再流焊或浸焊等方法加以焊接组装所述元器件于所述电路板上。smt基本工艺:锡膏印刷

‑‑

>零件贴装

‑‑

>回流焊接

‑‑

>aoi光学检测

‑‑

>维修。

41.具体的,所述元器件包括有源器件和无源器件。所述有源器件用于控制电压、电流或对电路中的信号进行转换,所述有源器件包括二极管、三极管、ic、晶振或传感器等。所述无源器件用于进行信号的传输或通过方向性的信号放大,所述无源器件包括电容、电阻或电感等。

42.s102、清洗表面组装有元器件的所述电路板。

43.具体的,清洗表面组装有元器件的所述电路板上的助焊剂和污染物,以避免在注塑成型和成品回流焊接过程中由于助焊剂熔融导致电路板与环氧塑封料发生分层的情况。

44.具体的,所述助焊剂为组装元器件至电路板过程中残留的松香。松香在70℃左右软化,100℃以上液化,熔点为170

‑

175℃,而成品在焊接回流时温度为245℃以上,远远超过

了助焊剂(松香)融化的温度。因此,助焊剂融化后体积会迅速增大并发生流动,最终导致塑封料与基板分层开裂。通过清洗组装元器件后的电路板上的助焊剂残留物(松香和污染物),以避免在注塑成型和成品回流焊接过程中由于助焊剂熔融导致电路板与环氧塑封料发生分层的情况。

45.s103、利用电阻焊焊接变压器于所述电路板上。

46.具体的,所述电阻点焊机为单相工频焊机、次级整流焊机、三相低频焊机、电容储能焊机或逆变电源焊机中任一种。

47.具体的,设置所述电阻点焊机的焊接参数,所述焊接参数包括焊接力、输出脉冲幅度/电压和脉冲宽度/时间,当所述焊接力达到设定值时,导通电流,所述电阻点焊机焊头尖端设有一定的阻值的欧姆连体,导通电流使焊头尖端产生电火花,将所述焊头尖端与所述变压器的漆包线接触,所述焊头尖端产生的电火花将所述变压器的漆包线进行除漆处理并焊接到所述电路板上。

48.具体的,通过电阻焊焊接的方式变压器于所述电路板上,取代传统塑胶壳变压器,避免由于塑封体内部存在气体而导致环氧塑封料与塑胶壳发生分层的情况,提高成品可靠性;并且电阻焊接方式更加简单快捷,提高了工作效率。

49.s104、对芯片进行焊片和焊线处理,使芯片与所述电路板电气互连。

50.具体的,将芯片背面金层与电路板上的引线框架或电路板中央的镀金面,进行瞬间高温之机械压迫式熔接或银浆焊接处理,完成焊片过程。

51.具体的,利用金属丝线通过热压或超声能源,将电路板中固态电路内部连接线互连,完成焊线过程。

52.具体的,焊片(die orwire bonding)指自晶圆(wafer)上所切下一小片有线路的"晶粒",以其背面的金层与引线框架(leadframe)或基板中央的镀金面,做瞬间高温之机械压迫式熔接或银浆焊接。焊线(wire bonding)是指使用金属丝(金线、铝线等)利用热压或超声能源,完成微电子器件中固态电路内部互连接线的连接,即芯片与电路或引线框架之间的连接,以实现电子信号传输的功能。

53.s105、对所述电路板进行注塑成型处理。

54.具体的,对所述电路板注入环氧塑封料进行注塑成型处理。

55.s106、将注塑成型后的成品切割成多个单颗成品。

56.s107、将所述单颗成品进行性能测试,筛选出性能良好的所述单颗成品。

57.上述,通过对组装元器件后的电路板进行清洗,并利用电阻焊焊接变压器于电路板上,在完成芯片的焊片和焊线处理之后进行注塑成型处理,最后进行切割和筛选良品以得到品质良好的基于变压器的封装模块。采用上述技术手段,可以通过电阻焊焊接的方式固定并组装变压器到电路板上,在注塑成型时,由于不存在塑胶壳,变压器的漆包线与注塑成型时使用的环氧塑封料直接接触,且变压器的漆包线和注塑成型时使用的环氧塑封料均为环氧类材质,两者的热膨胀系数一致,使得在注塑成型时环氧塑封料能够对变压器进行完全包裹填充,以致变压器内部不会存在气体,从而避免在注塑成型和成品回流焊接的过程中发生分层开裂的情况,提高生产效率和成品可靠性。

58.上述仅为本技术的较佳实施例及所运用的技术原理。本技术不限于这里所述的特定实施例,对本领域技术人员来说能够进行的各种明显变化、重新调整及替代均不会脱离

本技术的保护范围。因此,虽然通过以上实施例对本技术进行了较为详细的说明,但是本技术不仅仅限于以上实施例,在不脱离本技术构思的情况下,还可以包括更多其他等效实施例,而本技术的范围由权利要求的范围决定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。