电子模组及其制造方法

1.本技术是申请日为2019年3月7日,申请号为201910172306.8,名称为“电子模组及其制造方法及电子装置的壳体及其制造方法”的中国专利申请的分案申请。

技术领域

2.本发明涉及一种电子模组及其制造方法,特别是涉及一种具有导电接点的电子模组及其制造方法及电子装置的壳体及其制造方法。

背景技术:

3.现有例如电路板的导电接点的制作方式是成形绝缘层于基材上,使绝缘层包覆住基材的一导电线路的多个导接部。随后,通过cnc加工方式在绝缘层钻多个分别对应所述导接部的孔,使各导接部经由对应的孔显露。接着,在各孔内充填导电胶,并且在各孔的导电胶内插入销,使销的一端接触导接部。之后,烘烤导电胶使其固化。在各销外周围涂布绝缘胶以封闭住对应的导电胶,再烘烤绝缘胶使其固化。借此,各销即可作为供电子元件电连接的导电接点。

4.由于上述制程步骤多,且烘烤导电胶及绝缘胶皆需费时一段时间才能使其固化,因此,导致整个加工工时很长且易增添制造成本。此外,由于销只透过其中一端接触导接部且与导接部的接触面积小,因此,当导电胶热胀冷缩造成销位移时,易导致销与导接部接触不良进而影响电讯号的传导,并且影响产品的可靠度。

技术实现要素:

5.本发明的目的,在于提供一种能够克服背景技术的至少一个缺点的电子模组的制造方法。

6.本发明的目的及解决背景技术问题是采用以下技术方案来实现的,依据本发明提出的电子模组的制造方法,包括下述步骤:

7.提供基材,所述基材的表面形成有导电线路,所述导电线路具有至少一个接点;

8.将导电弹性件的第一端部固定地连接于所述接点;及

9.形成绝缘封装体,所述绝缘封装体至少包覆所述导电弹性件的一部分并使所述导电弹性件的第二端部显露。

10.本发明的电子模组的制造方法,所述方法还包括下述步骤:在形成所述绝缘封装体之前,遮蔽所述导电弹性件的所述第二端部,使所述绝缘封装体不会包覆所述第二端部。

11.本发明的电子模组的制造方法,在所述步骤中,压缩并遮蔽所述第二端部使所述导电弹性件呈压缩状态。

12.本发明的电子模组的制造方法,在所述步骤中,先将所述基材及连接于其上的所述导电弹性件放置于第一模的模穴内,使所述第二端部凸伸出所述第一模的第一合模面,再将第二模与所述第一模合模,使所述第二模的第二合模面压缩并遮蔽所述第二端部。

13.本发明的电子模组的制造方法,在所述步骤中,先将所述基材及连接于其上的所

述导电弹性件放置于第一模的模穴内,再将第二模与所述第一模合模,所述第二模具有第二合模面及凸设于所述第二合模面的凸部,所述凸部抵接并遮蔽所述第二端部。

14.本发明的电子模组的制造方法,在所述步骤中,先将所述基材及连接于其上的所述导电弹性件放置于第一模的模穴内,再将第二模与所述第一模合模,所述第二模具有第二合模面,所述第二合模面凹陷形成供所述第二端部容置的容置槽。

15.本发明的电子模组的制造方法,在所述步骤中,先将所述基材放置于第一模的模穴内,以及将所述导电弹性件的所述第二端部设置于第二模的第二合模面,再将所述第二模与所述第一模合模,使所述第一端部支撑于所述接点,而后所述第二合模面压缩并遮蔽所述第二端部。

16.本发明的电子模组的制造方法,在形成所述绝缘封装体的步骤中,将液态塑料注入所述模穴内,所述液态塑料固化后即形成所述绝缘封装体。

17.本发明的电子模组的制造方法,所述方法还包括下述步骤:在形成所述绝缘封装体之前,将所述基材及连接于其上的所述导电弹性件放置于第一模的模穴内,在形成所述绝缘封装体的步骤中,将液态塑料以低温低压方式充填入所述模穴内,所述液态塑料固化后即形成所述绝缘封装体。

18.本发明的电子模组的制造方法,所述方法还包括下述步骤:在提供所述基材之后,成形所述基材使其呈弯曲状。

19.本发明的另一个目的,在于提供一种能够克服背景技术的至少一个缺点的电子模组。

20.本发明的目的及解决背景技术问题是采用以下技术方案来实现的,依据本发明提出的电子模组包括基材、导电弹性件及绝缘封装体,所述基材包括表面及形成于所述表面的导电线路,所述导电线路具有至少一个接点,所述导电弹性件包括固定地连接于所述接点的第一端部及相反于所述第一端部的第二端部,所述绝缘封装体至少包覆所述导电弹性件的一部分并使所述第二端部显露。

21.本发明的电子模组,所述绝缘封装体包括外表面,所述第二端部显露于所述外表面。

22.本发明的电子模组,所述导电弹性件呈压缩状态且所述第二端部与所述外表面齐平。

23.本发明的电子模组,所述第二端部凸伸出所述外表面并与其相间隔一段距离。

24.本发明的电子模组,所述绝缘封装体包括外表面,所述外表面向下凹陷形成凹槽,所述第二端部显露于所述凹槽。

25.本发明的电子模组,所述导电弹性件为呈z型的弹簧片并包括第一片体及相反于所述第一片体的第二片体,所述第一片体具有所述第一端部,所述第二片体具有所述第二端部,所述第二端部为端面。

26.本发明的电子模组,所述导电弹性件为呈σ型的弹簧片并包括第一片体及相反于所述第一片体的第二片体,所述第一片体具有所述第一端部,所述第二片体具有所述第二端部,所述第二端部为端面。

27.本发明的电子模组,所述导电弹性件包括压缩弹簧、连接于所述压缩弹簧一端的第一金属垫片及连接于所述压缩弹簧另一端的第二金属垫片,所述第一金属垫片具有所述

第一端部,所述第一端部为连接于所述接点的端面,所述第二金属垫片具有所述第二端部,所述第二端部为端面。

28.本发明的电子模组,所述导电弹性件为呈v型的弹簧片并包括第一片体及连接于所述第一片体一端的第二片体,所述第一片体具有所述第一端部,所述第一端部为连接于所述接点的端面,所述第二片体具有所述第二端部,所述第二端部为端缘。

29.本发明的电子模组,所述基材呈弯曲状。

30.本发明的电子模组,所述第一端部通过导电胶粘固于所述接点,所述第二端部形成有卡孔,所述卡孔为盲孔。

31.本发明的又一目的,在于提供一种能够克服背景技术的至少一个缺点的电子装置的壳体的制造方法。

32.本发明的目的及解决背景技术问题是采用以下技术方案来实现的,依据本发明提出的电子装置的壳体的制造方法,包括下述步骤:

33.提供基材及外薄膜,所述基材包括内表面,所述基材的所述内表面形成有导电线路,所述导电线路具有至少一个接点;

34.加工成形所述基材与所述外薄膜;

35.将导电弹性件的第一端部固定地连接于所述接点;及

36.形成绝缘封装体,所述绝缘封装体至少包覆所述导电弹性件的一部分并使所述导电弹性件的第二端部显露。

37.本发明的电子装置的壳体的制造方法,在加工成形所述基材与所述外薄膜的步骤中,将所述基材及所述外薄膜弯折成弯曲状。

38.本发明的电子装置的壳体的制造方法,还包括位在将所述第一端部固定地连接于所述接点之后的步骤,将所述外薄膜组装结合于所述基材的外表面,且所述制造方法还包括位在将所述外薄膜组装结合于所述外表面之后的步骤,将所述基材及所述外薄膜定位于模具内。

39.本发明的再一目的,在于提供一种能够克服背景技术的至少一个缺点的电子装置的壳体。

40.本发明的目的及解决背景技术问题是采用以下技术方案来实现的,依据本发明提出的电子装置的壳体包括外薄膜及电子模组,所述电子模组包括基材、导电弹性件及绝缘封装体,所述基材包括内表面、结合于所述外薄膜的外表面及形成于所述内表面的导电线路,所述导电线路具有至少一个接点,所述导电弹性件包括固定地连接于所述接点的第一端部及相反于所述第一端部的第二端部,所述绝缘封装体至少包覆所述导电弹性件的一部分并使所述第二端部显露。

41.本发明的目的及解决背景技术问题是采用以下技术方案来实现的,依据本发明提出的电子模组包括基材、导电弹性件,及绝缘封装体,所述基材包括表面及形成于所述表面的导电线路,所述导电线路具有至少一个接点,所述导电弹性件包括固定地连接于所述接点的第一端部,及相反于所述第一端部的第二端部,所述绝缘封装体包覆所述导电弹性件除了所述第二端部以外的所有部分。

42.本发明的目的及解决背景技术问题是采用以下技术方案来实现的,依据本发明提出的电子模组的制造方法包括下述步骤:

43.提供基材及导电弹性件,所述基材的表面形成有导电线路,所述导电线路具有至少一个接点,所述导电弹性件包括第一端部及相反于所述第一端部的第二端部;

44.将所述导电弹性件的所述第一端部固定地连接于所述接点;及

45.形成绝缘封装体,所述绝缘封装体包覆所述导电弹性件除了所述第二端部以外的所有部分。

46.本发明的有益效果在于:电子模组的制造方法简化了制程步骤,能大幅缩短整个加工工时并降低制造成本。此外,借由各导电弹性件的设计能有效提升焊接时的便利性,并能稳固地焊接于基材的接点及电子元件的接脚。借此,能提升导电弹性件、基材的接点以及电子元件的接脚之间固定连接的可靠度,以避免对电子元件与基材之间进行电讯号传输时造成影响。

附图说明

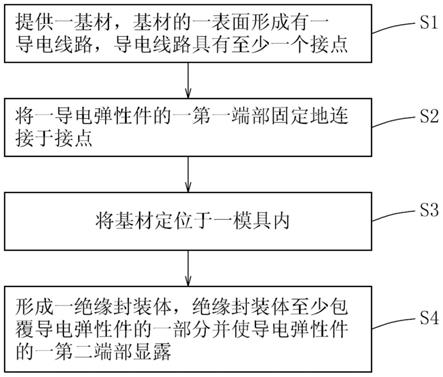

47.图1是步骤流程图,说明本发明电子模组的制造方法的第一实施例的制造步骤;

48.图2是俯视图,说明所述第一实施例所使用的基材的结构;

49.图3是侧视图,说明所述第一实施例所使用的导电弹性件具有第一片体、第二片体及连接片体;

50.图4是俯视图,说明所述第一实施例所使用的两个导电弹性件分别固定地连接于所述基材的两接点;

51.图5是局部剖视图,说明所述第一实施例所使用的所述基材及所述导电弹性件放置于第一模的模穴内,且第二模在初始位置;

52.图6是类似于图5的局部剖视图,说明所述第二模移动至合模位置,所述第二模的第二合模面压缩所述第一实施例所使用的所述导电弹性件并遮蔽所述导电弹性件的第二端部,以及液态塑料注入所述模穴内;

53.图7是局部剖视图,说明所述第一实施例所制造出的所述电子模组的结构;

54.图8是局部剖视图,说明本发明电子模组的制造方法的第二实施例所利用的所述第二模的所述第二合模面凹陷形成有两个容置槽;

55.图9是类似于图8的局部剖视图,说明所述第二模移动至所述合模位置,所述第二实施例所使用的所述导电弹性件的所述第二片体及所述连接片体的一部分穿设并容置于对应的所述容置槽内,且所述导电弹性件呈未压缩状态;

56.图10是局部剖视图,说明所述第二实施例所制造出的所述电子模组的结构;

57.图11是局部剖视图,说明本发明电子模组的制造方法的第三实施例所利用的所述第二模具有两个凸设于所述第二合模面的凸部;

58.图12是类似于图11的局部剖视图,说明所述第二模移动至所述合模位置,所述第二模的所述凸部压缩所述第三实施例所使用的对应的所述导电弹性件并遮蔽所述第二端部;

59.图13是局部剖视图,说明所述第三实施例所制造出的所述电子模组的结构;

60.图14是局部剖视图,说明本发明电子模组的制造方法的第四实施例以灌封制程的方式将所述液态塑料以低温低压方式充填入所述模穴内;

61.图15是局部剖视图,说明所述第四实施例所制造出的所述电子模组的结构;

62.图16是侧视图,说明本发明电子模组的制造方法的第五实施例所使用的所述导电弹性件结构;

63.图17是侧视图,说明本发明电子模组的制造方法的第六实施例所使用的导电弹性件结构;

64.图18是侧视图,说明本发明电子模组的制造方法的第七实施例所使用的所述导电弹性件结构;

65.图19是侧视图,说明本发明电子模组的制造方法的第八实施例所使用的所述导电弹性件结构;

66.图20是侧视图,说明本发明电子模组的制造方法的第九实施例所使用的所述导电弹性件结构;

67.图21是步骤流程图,说明利用本发明电子模组的制造方法的第十实施例的电子装置的壳体的制造方法;

68.图22是俯视图,说明所述第十实施例所使用的所述基材裁切外形轮廓,以及外薄膜裁切外形轮廓;

69.图23是侧视图,说明所述第十实施例所使用的所述基材弯折成弯曲状,以及所述外薄膜弯折成弯曲状;

70.图24是侧视图,说明所述外薄膜组装结合于所述第十实施例所使用的所述基材的外表面;

71.图25是局部剖视图,说明所述外薄膜及所述第十实施例所使用的所述基材放置于所述模穴内;

72.图26是类似于图25的局部剖视图,说明所述第二模移动至所述合模位置,所述第二模的一弧形面部压缩所述第十实施例所使用的所述导电弹性件并遮蔽所述导电弹性件的所述第二端部;

73.图27是侧视图,说明所述电子模组与所述外薄膜共同构成所述壳体;

74.图28是局部剖视图,说明本发明电子模组的制造方法的第十一实施例所使用的所述基材件放置于所述第一模的所述模穴内,以及所述导电弹性件的一卡孔卡接于所述第二模的一插销;

75.图29是类似于图28的局部剖视图,说明所述第二模移动至所述合模位置,使所述导电弹性件上的导电胶粘固于对应接点;及

76.图30是局部剖视图,说明所述第十一实施例所制造出的所述电子模组的结构。

具体实施方式

77.下面结合附图及实施例对本发明进行详细说明:

78.在本发明被详细描述前,要注意的是,在以下的说明内容中,类似的元件是以相同的编号来表示。

79.本发明电子模组的制造方法的第一实施例,包括下述步骤:

80.如图1及图2所示,步骤s1,提供基材1,基材1的表面11形成有导电线路12,导电线路12具有至少一个接点121;

81.如图1及图5所示,步骤s2,将导电弹性件2的第一端部211固定地连接于接点121;

82.步骤s3,将基材1定位于模具4内;及

83.如图1及图7所示,步骤s4,形成绝缘封装体5,绝缘封装体5至少包覆导电弹性件2的一部分并使导电弹性件2的第二端部221显露。

84.参阅图2及图3,在本第一实施例中,基材1是以挠性电路板(fpc)为例,导电线路12具有多个接点121,接点121数量是以两个为例。基材1的表面11上安装有至少一个与导电线路12电连接的电子部件13。导电弹性件2为呈z型的金属弹簧片并具有第一片体21、相反于第一片体21的第二片体22,及连接片体23。连接片体23呈倾斜地连接于位在相反侧的第一片体21一端及第二片体22一端之间。第一片体21具有第一端部211,第一端部211为用以焊接于对应的接点121的端面。第二片体22具有位在相反于连接片体23一侧的第二端部221,第二端部221为端面。

85.参阅图4及图5,在步骤s2中,将两个导电弹性件2分别连接于两个接点121,其中,各导电弹性件2的第一端部211是透过例如焊接方式固定地连接于对应的接点121。由于第一端部211为端面,因此,第一端部211与对应接点121的接触面积大,且可供焊料涂布的面积也大。借此,除了能有效提升焊接时的便利性之外,还能使得第一端部211稳固地焊接于对应的接点121,以提升第一端部211及接点121两者固定连接的可靠度。

86.参阅图5及图6,本实施例的模具4包括第一模41及第二模42。第一模41具有第一合模面411,第一模41形成有由第一合模面411凹陷的模穴412。第二模42具有用以抵接于第一合模面411的第二合模面421。在步骤s3中,先放置基材1及连接于其上的导电弹性件2于第一模41的模穴412内,使各导电弹性件2的第二端部221凸伸出第一模41的第一合模面411并与其相间隔一段适当距离d。其中,透过第一模41的多个设置于模穴412内的挡止件(图未示)阻挡在基材1外周围,使基材1能定位于模穴412内。接着,驱动第二模42由如图5所示的初始位置沿合模方向i移动,由于各导电弹性件2的第二端部221与第一合模面411相间隔一段适当距离d,因此,第二模42移动的过程中第二合模面421会先接触到各导电弹性件2的第二端部221并且施加压力于第二端部221。第二端部221受压后第二片体22会压缩连接片体23,使连接片体23相对于第一片体21及第二片体22弯折变形。借此,第二片体22被移动的第二模42压缩的过程中会逐渐朝第一片体21靠近。随后,当第二模42移动到如图6所示的第二合模面421抵接于第一模41的第一合模面411的合模位置时,第二模42的第二合模面421压缩各导电弹性件2使其呈压缩状态,且第二合模面421与各导电弹性件2的第二端部221面接触并遮蔽第二端部221。

87.参阅图6及图7,在步骤s4中,本第一实施例是以模内射出成型(insert molding)的方式形成绝缘封装体5。首先,经由第二模42的一浇道(图未示)将一液态塑料50注入模穴412内,使液态塑料50充填满模穴412。液态塑料50是以熔融状的热塑型塑料为例,其材质例如为聚碳酸酯(pc),或者是丙烯腈

‑

丁二烯

‑

苯乙烯共聚物(abs)。由于各导电弹性件2在连接片体23变形时所蓄积的弹力作用下,使得第二端部221迫紧接触第二合模面421且被第二合模面421所遮蔽,因此,能降低或避免液态塑料50充填满模穴412后渗流入各导电弹性件2的第二端部221及第二合模面421之间的情形产生,使液态塑料50只会包覆住基材1的表面11及外周围,以及包覆住各导电弹性件2的一部分而不会包覆住第二端部221。在本实施例中,液态塑料50包覆各导电弹性件2除了第二端部221以外的所有部分。此外,由于第二模42的第二合模面421压缩各导电弹性件2使其呈压缩状态,因此,第二模42及第一模41会分别

夹持各导电弹性件2及基材1,使基材1及各导电弹性件2能稳固地定位在模穴412内,以避免液态塑料50充填入模穴412并于其内流动的过程中对基材1及导电弹性件2的位置造成影响。

88.液态塑料50经过一段冷却时间后便会固化形成绝缘封装体5,绝缘封装体5包覆住基材1的表面11及外周围,以及包覆住各导电弹性件2的一部分而不会包覆住第二端部221,也就是说,绝缘封装体5包覆各导电弹性件2除了第二端部221以外的所有部分。接着,驱动第二模42沿相反于合模方向i的方向移动并回复至初始位置,此时,便可将基材1、导电弹性件2及绝缘封装体5所共同构成的电子模组10由第一模41的模穴412内取出。

89.如图7所示,固化后的绝缘封装体5包括外表面51,各导电弹性件2的第二端部221显露于外表面51并与外表面51齐平。借此,各导电弹性件2即可作为供例如为电池、积体电路元件、蜂鸣器或震动马达等外部电子元件(图未示)电连接的导电接点。外部电子元件的两接脚(图未示)可分别电连接于两导电弹性件2的第二端部221,使得电子元件能透过两导电弹性件2与基材1进行正、负电讯号的传输。由于第二端部221为端面,因此,第二端部221与电子元件的对应接脚的接触面积大,且可供焊料涂布的面积也大。借此,除了能有效提升焊接时的便利性之外,还能使得第二端部221稳固地焊接于对应的接脚,以提升第二端部221及接脚两者固定连接的可靠度。

90.需说明的是,在本第一实施例的其他实施态样中,导电线路12的接点121数量以及导电弹性件2数量也可各为一个,不以本第一实施例所揭露的数量为限。此外,在步骤s4中,液态塑料50也可以是双剂型的热固型塑料,透过将主剂与硬化剂以一定的比例均匀混合成液态塑料50,使其在常温一段时间后或者是经过加热一段时间后即能固化成绝缘封装体5。

91.本第一实施例电子模组10的制造方法与背景技术相较下,简化了制程步骤,并且能省略烘烤导电胶及绝缘胶所需的时间,因此,能大幅缩短整个加工工时并降低制造成本。此外,各导电弹性件2的第一端部211及第二端部221皆为端面的设计方式,能有效提升焊接时的便利性,并能使第一端部211及第二端部221分别稳固地焊接于对应的接点121及接脚。借此,能提升第一端部211及接点121之间以及第二端部221与接脚之间固定连接的可靠度,以避免对电子元件与基材1之间进行电讯号传输时造成影响。

92.参阅图8,是本发明电子模组的制造方法的第二实施例,其整体步骤大致与第一实施例相同,唯第二模42与电子模组10的结构以及液态塑料50的充填方式不同。

93.在本第二实施例中,第二模42的第二合模面421凹陷形成有两个容置槽422,两容置槽422分别与两导电弹性件2的位置相对应,且各容置槽422用以供对应的导电弹性件2的第二端部221穿设。

94.参阅图8、图9及图10,在图1所示的步骤s3中,当第二模42由初始位置沿合模方向i移动时,两容置槽422会逐渐朝两导电弹性件2靠近。当第二模42移动到合模位置时,各导电弹性件2的第二片体22及连接片体23的一部分穿设并容置于对应的容置槽422内,且各导电弹性件2呈未压缩状态。借此,使得第二模42能遮蔽住两导电弹性件2的第二端部221。

95.在图1所示的步骤s4中,以一例如为灌封制程(potting process)的低温低压而非高压射出的充填方式将液态塑料50充填入第一模41的模穴412内。由于各导电弹性件2的第二端部221凸伸出第一模41的第一合模面411并与其相间隔一段适当距离d,且各导电弹性件2的第二片体22及连接片体23的一部分穿设并容置于对应的容置槽422内,因此,借由控

制液态塑料50充填入模穴412内的量并使液态塑料50充填满模穴412后,液态塑料50只会包覆住基材1的表面11及外周围,以及包覆住各导电弹性件2的第一片体21及连接片体23的一部分,而不会包覆住第二片体22。液态塑料50冷却固化形成绝缘封装体5后,绝缘封装体5包覆住基材1的表面11及外周围以及包覆住各导电弹性件2的第一片体21及连接片体23的一部分,而不会包覆住第二片体22,且各导电弹性件2的第二端部221凸伸出绝缘封装体5的外表面51并与其相间隔一段距离。借此,各导电弹性件2同样能作为供电子元件的接脚电连接的导电接点。

96.需说明的是,前述步骤s4中,液态塑料50充填满模穴412后只会包覆住各导电弹性件2的第一片体21及连接片体23的一部分只是其中一种实施的方式,随着各导电弹性件2的尺寸不同以及距离d的变化,液态塑料50也可以是只包覆住第一片体21,或者是同时包覆住第一片体21及整个连接片体23,使液态塑料50冷却固化形成绝缘封装体5后,各导电弹性件2凸伸出绝缘封装体5的外表面51的区域可以是整个连接片体23及第二片体22,或者是只有第二片体22。此外,在本第二实施例的其他实施态样中,导电线路12的接点121数量、导电弹性件2数量以及容置槽422数量也可各为一个,不以本第二实施例所揭露的数量为限。

97.参阅图11,是本发明电子模组的制造方法的第三实施例,其整体步骤大致与第一实施例相同,唯第一模41、第二模42以及电子模组10的结构略有不同。

98.在本第三实施例中,第一模41的厚度较第一实施例的第一模41的厚度厚,且各导电弹性件2的第二端部221位于模穴412内并与第一合模面411相间隔一段距离。第二模42具有两个凸设于第二合模面421的凸部423,两凸部423分别与两导电弹性件2的位置相对应,各凸部423用以压缩并遮蔽对应的导电弹性件2的第二端部221。

99.参阅图11、图12及图13,在图1所示的步骤s3中,当第二模42由初始位置沿合模方向i移动时,各凸部423会先接触到对应的导电弹性件2的第二端部221并且施加压力于第二端部221,使连接片体23相对于第一片体21及第二片体22弯折变形。当第二模42移动到合模位置时,各导电弹性件2呈压缩状态,且各凸部423与对应的导电弹性件2的第二端部221面接触并遮蔽第二端部221。

100.在图1所示的步骤s4中,由于各凸部423遮蔽住对应的导电弹性件2的第二端部221,因此,液态塑料50充填满模穴412后会包覆住基材1的表面11及外周围以及包覆住各导电弹性件2的一部分而不会包覆住第二端部221。液态塑料50冷却固化形成绝缘封装体5后,绝缘封装体5包覆住基材1的表面11及外周围,以及包覆住各导电弹性件2的第一片体21、连接片体23及第二片体24的一部分而不会包覆住第二端部221。绝缘封装体5形成有两个由外表面51向下凹陷的凹槽52,各导电弹性件2的第二端部221显露于凹槽52。各凹槽52内可充填例如导电胶或焊料后,再将电子元件的各接脚插入对应的凹槽52内并与对应的第二端部221接触,待导电胶或焊料固化后,电子元件的各接脚便能固定地连接于对应的第二端部221并与其电性连接。借此,各导电弹性件2同样能作为供电子元件的接脚电连接的导电接点。

101.需说明的是,本第三实施例也可透过第二实施例所揭露的灌封制程以低温低压的充填方式将液态塑料50充填入第一模41的模穴412内。

102.参阅图14,是本发明电子模组的制造方法的第四实施例,其整体步骤大致与第一实施例相同,唯第一模41以及电子模组10的结构略有不同。

103.参阅图14及图15,在本第四实施例中,模具4省略了如图5所示的第二模42。在图1所示的步骤s4中,是以灌封制程的方式将液态塑料50以低温低压方式充填入第一模41的模穴412内,使液态塑料50充填满模穴412后包覆住基材1的表面11及外周围以及包覆住各导电弹性件2的第一片体21及连接片体23的一部分而不会包覆住第二片体22。由于液态塑料50是以低温低压方式充填入模穴412内,因此,能降低对安装在基材1的表面11上且对高温高压敏感的电子部件造成影响。

104.液态塑料50冷却固化形成绝缘封装体5后,绝缘封装体5包覆住基材1的表面11及外周围,以及包覆住各导电弹性件2的第一片体21及连接片体23的一部分而不会包覆住第二片体22,且各导电弹性件2的第二端部221凸伸出绝缘封装体5的外表面51并与其相间隔一段距离。借此,各导电弹性件2同样能作为供电子元件的接脚电连接的导电接点。

105.参阅图16,是本发明电子模组的制造方法的第五实施例,其整体步骤大致与第一实施例相同,唯导电弹性件2的结构略有不同。

106.在本第五实施例中,导电弹性件2为呈σ型的弹簧片并具有第一片体21、第二片体22及连接片体23。导电弹性件2的连接片体23呈横卧v形,连接片体23的两端分别连接于位在同侧的第一片体21一端及第二片体22一端。借此,导电弹性件2同样能有效提升焊接时的便利性,并能使第一端部211及第二端部221分别稳固地焊接于基材1的对应接点121及电子元件的对应接脚。

107.参阅图17,是本发明电子模组的制造方法的第六实施例,其整体步骤大致与第一实施例相同,唯导电弹性件2的结构略有不同。

108.在本第六实施例中,导电弹性件2包括压缩弹簧24、焊接于压缩弹簧24一端的第一金属垫片25及焊接于压缩弹簧24另一端的第二金属垫片26。第一金属垫片25具有第一端部251,第一端部251为焊接于对应接点121的端面。第二金属垫片26具有第二端部261,第二端部261为用以供电子元件的对应接脚焊接的端面。借此,导电弹性件2同样能有效提升焊接时的便利性,并能使第一端部251及第二端部261分别稳固地焊接于基材1的对应接点121及电子元件的对应接脚。

109.参阅图18,是本发明电子模组的制造方法的第七实施例,其整体步骤大致与第一实施例相同,唯导电弹性件2的结构略有不同。

110.在本第七实施例中,导电弹性件2为一呈横卧v型的弹簧片并具有第一片体21及连接于第一片体21一端的第二片体22。第二片体22的第二端部221为一呈线状的端缘,第二端部221透过线接触方式与电子元件的对应接脚接触。借此,导电弹性件2同样能有效提升焊接时的便利性,并能使第一端部211及第二端部221分别稳固地焊接于基材1的对应接点121及电子元件的对应接脚。

111.参阅图19,是本发明电子模组的制造方法的第八实施例,其整体步骤大致与第一实施例相同,惟导电弹性件2的结构略有不同。

112.在本第八实施例中,导电弹性件2为压缩弹簧并具有位于相反端的第一端部211及第二端部221。借此,导电弹性件2同样能有效提升焊接时的便利性,并能使第一端部211及第二端部221分别稳固地焊接于基材1的对应接点121及电子元件的对应接脚。

113.参阅图20,是本发明电子模组的制造方法的第九实施例,其整体步骤大致与第一实施例相同,惟导电弹性件2的结构略有不同。

114.在本第九实施例中,导电弹性件2为弹簧针(pogo pin),其包括中空套筒27、针柱28、压缩弹簧29及塞体30。针柱28可移动地穿设于中空套筒27内并凸伸出中空套筒27一端。针柱28具有第二端部281,第二端部281为一用以供电子元件的对应接脚焊接的端面。塞体30穿设于中空套筒27内并可透过例如紧配合或螺接方式固定于中空套筒27另一端,塞体30与中空套筒27共同配合界定出一第一端部301,第一端部301为焊接于对应接点121的端面。压缩弹簧29穿设于中空套筒27内且一端抵接于针柱28而另一端抵接于塞体30,压缩弹簧29对针柱28朝远离塞体30的方向施加弹力。借此,导电弹性件2同样能有效提升焊接时的便利性,并能使第一端部301及第二端部281分别稳固地焊接于基材1的对应接点121及电子元件的对应接脚。

115.参阅图21,是本发明电子模组的制造方法的第十实施例,其应用在电子装置的壳体100(如图27所示)的制程中。

116.电子装置的壳体100的制造方法包括下述步骤:

117.如图21及图22所示,步骤s11,提供基材1及外薄膜6,基材1包括内表面11’及外表面14,基材1的内表面11’形成有导电线路12,导电线路12具有至少一个接点121;

118.步骤s12,加工成形基材1与外薄膜6;

119.如图21及图24所示,步骤s13,将导电弹性件2的第一端部211固定地连接于接点121;

120.步骤s14,将外薄膜6组装结合于基材1的外表面14;

121.如图21、图26及图27所示,步骤s15,将基材1及外薄膜6定位于模具4内;

122.步骤s16,形成绝缘封装体5,绝缘封装体5至少包覆导电弹性件2的一部分并使导电弹性件2的第二端部221显露。

123.参阅图21及图22,在本第十实施例中,电子装置是以智慧型手机为例,但电子装置也可以是平板电脑、全球卫星定位系统,或其他具有外壳且为不同类型的电子装置。在步骤s11中,导电线路12是以例如印刷方式形成于基材1的内表面11’。导电线路12具有多个接点121,接点121数量是以两个为例。电子部件13是以一紫外线感测器为例。基材1及外薄膜6呈例如矩形状。

124.在步骤s12中,是先透过例如冲压成型方式裁切基材1及外薄膜6的外形轮廓。随后,再透过热压成型的方式对基材1及外薄膜6进行热压合,使基材1及外薄膜6弯折成图23所示的弯曲状。

125.参阅图21及图24,在步骤s13中,将两个导电弹性件2的第一端部211分别焊接于两个接点121。在步骤s14中,将外薄膜6组装结合于基材1的外表面14。透过在基材1的外表面14涂双面胶并将外薄膜6贴附于双面胶上,使外薄膜6能透过双面胶粘合于基材1的外表面14。

126.参阅图25、图26及图27,在步骤s15中,先放置组装在一起的基材1及外薄膜6于第一模41的模穴412内,使第一模41的一呈内凹弧形状的承载面413承载外薄膜6。当第二模42由初始位置沿合模方向i移动时,第二模42的第二合模面421的呈外凸弧形状的弧形面部424会先接触到对应的导电弹性件2的第二端部221并且施加压力于第二端部221,使连接片体23相对于第一片体21及第二片体22弯折变形。当第二模42移动到合模位置时,各导电弹性件2呈压缩状态,且弧形面部424与导电弹性件2的第二端部221面接触并遮蔽第二端部

221。当液态塑料50充填满模穴412后会包覆住基材1的内表面11’以及包覆住各导电弹性件2的一部分而不会包覆住第二端部221。液态塑料50冷却固化形成绝缘封装体5后,绝缘封装体5包覆住基材1的表面11以及包覆住各导电弹性件2的一部分而不会包覆住第二端部221,且第二端部221显露于外表面51。借此,电子模组10与外薄膜6共同构成电子装置的壳体100。

127.需说明的是,前述第五实施例至第十实施例也可透过第二实施例所揭露的灌封制程以低温低压的充填方式将液态塑料50充填入第一模41的模穴412内。

128.参阅图28,是本发明电子模组的制造方法的第十一实施例,其整体步骤以及第二模42与电子模组10的结构与第一实施例略有不同。

129.在本第十一实施例中,第二模42具有两个凸设于第二合模面421的插销425。各导电弹性件2的第二片体22的第二端部221形成有卡孔222,卡孔222用以供插销425卡接,卡孔222为盲孔,借此,使得插销425穿入卡孔222后不会凸伸出第二片体22相反于第二端部221的一端。各导电弹性件2的第一片体21的第一端部211上以涂布或其他方式形成导电胶20。

130.首先,先放置基材1于第一模41的模穴412内,以及将各导电弹性件2的第二片体22的卡孔222卡接于对应的插销425,使各导电弹性件2预先结合于第二模42上。

131.参阅图29,驱动第二模42沿合模方向i移动,第二模42移动的过程中,各导电弹性件2的第一端部211上的导电胶20会先接触到对应的接点121,使第一端部211通过导电胶20粘固于对应的接点121。随后,第二合模面421接触到各导电弹性件2的第二端部221并且施加压力于第二端部221,使连接片体23相对于第一片体21及第二片体22弯折变形。

132.当第二模42移动到如图29所示的合模位置时,第二模42的第二合模面421压缩各导电弹性件2使其呈压缩状态,且第二合模面421遮蔽各导电弹性件2的第二端部221。之后,将液态塑料50注入模穴412内,由于卡孔222为盲孔,因此,液态塑料50包覆各导电弹性件2的第二片体22时除了不会包覆住第二端部221之外,也不会包覆住第二模42的各插销425。

133.参阅图29及图30,液态塑料50固化形成绝缘封装体5后,驱动第二模42沿相反于合模方向i的方向移动。由于绝缘封装体5包覆各导电弹性件2除了第二端部221以外的所有部分,使各导电弹性件2保持固定不动的状态,因此,第二模42移动过程中会带动各插销425移离对应的卡孔222。待第二模42复位至图28所示的位置时,便可将基材1、导电弹性件2及绝缘封装体5所共同构成的电子模组10由第一模41的模穴412内取出。

134.归纳上述,各实施例的电子模组10的制造方法简化了制程步骤,能大幅缩短整个加工工时并降低制造成本。此外,借由各导电弹性件2的设计能有效提升焊接时的便利性,并能稳固地焊接于基材1的接点121及电子元件的接脚。借此,能提升导电弹性件2、基材1的接点121,以及电子元件的接脚之间固定连接的可靠度,以避免对电子元件与基材1之间进行电讯号传输时造成影响,确实能达到本发明所诉求的目的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。