1.本实用新型涉及波纹管技术领域,特别是一种支撑式立筋缠绕增强型波纹管。

背景技术:

2.缠绕波纹管以其具有耐腐蚀性强、环刚度高、生产口径大、连接密封性优越等优点而在城市供水、排水、远距离输水及农田水利等领域得到广泛应用。典型地,克拉管是以高密度聚乙烯为原料形成平带内管,以聚丙烯波纹管(pp管)做辅助支撑进行增强,采用热缠绕成型工艺制成的缠绕增强型波纹管。

3.市面上通常采用这样的制造工艺来制造上述的管材,首先由第一挤塑机挤出具有各种中空结构的聚乙烯带状型材,经真空水冷定型后,连续有规律地并排螺旋缠绕在装有多只主动旋转滚轴的圆形成型管材上。再由第二挤塑机不断向并排螺旋缠绕的带状型材间挤入熔融态的聚乙烯熔胶,经压轮碾压,带状型材的相邻部位由聚乙烯熔胶粘接在一起。因带状型材的中空结构不同,形成具有各种中空结构类型的聚乙烯缠绕结构壁管材。如聚乙烯缠绕结构壁a型管,内肋螺旋波纹管、缠绕波纹管等。然而此工艺存在以下缺陷:带状型材经水冷后再由熔胶粘接形成管壁,由于是冷热粘接,会由于带状型材的温度控制偏差而影响到粘接缝的质量,同时由于熔胶和带状型材非同时冷却,冷却收缩也造成管道内壁不够平滑;带状型材经水冷后再弯曲缠绕,弯曲内应力决定了该类管材结构高度受限,成型后管壁惯性矩小,不利于经济地提高管材的环刚度。

4.市面上也采用这样的制造工艺来制造上述的管材,首先由第一挤塑机挤出聚乙烯熔融的带状熔胶,带状熔胶适当冷却,处于半熔融软化状态,该带状熔胶被连续有规律地并排缠绕在成型管材上,由于带状熔胶处于半熔融状态,相互搭接后即粘接融合在一起,形成实壁圆柱状管材本体。同时用聚丙烯单壁波纹圆管,经第二挤塑机复合模包覆聚乙烯,由于聚丙烯软化温度高于聚乙烯,所以聚丙烯单壁波纹管不会受热垮塌。包覆熔融聚乙烯的聚丙烯单壁波纹管以螺旋缠绕方式垮压于管道本体上熔胶带相互搭接的融合缝部位,波纹管上包覆的熔融状的聚乙烯和两层搭接的熔胶带互相融合粘接在一起,形成具有圆形中空加强筋的聚乙烯缠绕增强型波纹管。此工艺存在的缺点在于,由于加强筋是由聚丙烯单壁波纹管为骨架形成的圆形结构不能形成良性支撑,同时单壁波纹管由于受到包覆热熔胶传导的高温,截面会变成椭圆形,导致单臂波纹管的宽度大于高度,也降低了管材的结构高度,成形后管壁惯性矩小,不利于经济地提高管材的环刚度。

技术实现要素:

5.本实用新型的目的在于提供一种结构简单、连接可靠、生产成本低,且能提高环刚度和抗压能力的支撑式立筋缠绕增强型波纹管。

6.为了达到上述目的,本实用新型采用这样的技术方案:一种支撑式立筋缠绕增强型波纹管,由带材缠绕熔接成型的管材,所述带材包括底板和镜像设置在所述底板两端的第一带材和第二带材,所述底边为所述管材的管壁,所述第一带材与所述底板围成具有空

腔的容置空间,所述第二带材与所述壁板围成具有空腔的容置空间,所述第一带材和所述第二带材均包括本体和至少一条立筋,所述立筋设置在所述空腔内,所述立筋与所述本体相连接,所述本体包括弧形侧壁和平面侧壁,两所述弧形侧壁相向设置,所述平面侧壁作为所述管材的螺旋熔接成型处。

7.作为本实用新型的一种优选方式,所述第一带材和所述第二带材之间设置有加强筋,所述加强筋的两端分别与所述第一带材的所述本体和所述第二带材的所述本体相连接。

8.作为本实用新型的一种优选方式,所述第一带材、所述第二带材和所述加强筋一体成型。

9.作为本实用新型的一种优选方式,所述立筋为两条,分别为第一立筋和第二立筋,所述第一立筋沿水平方向设置在所述空腔内,且所述第一立筋的两端分别与所述本体相连接,所述第二立筋倾斜向上设置,所述第二立筋的一端与所述底板相连接,所述第二立筋的另一端与所述第一立筋和所述本体均相连接。

10.作为本实用新型的一种优选方式,所述立筋为三条,分别为第一立筋、第二立筋和第三立筋,所述第一立筋沿水平反向设置在所述空腔内,且所述第一立筋的两端分别与所述本体相连接,所述第二立筋倾斜向上设置,所述第二立筋的一端与所述第一立筋和所述本体均相连接,所述第二立筋的另一端与所述第三立筋和所述本体均相连接,所述第三立筋倾斜向下设置,所述第三立筋的一端与所述第二立筋和所述本体相连接,所述第三立筋的另一端与所述本体和所述底板相连接。

11.通过采用前述设计方案,本实用新型的有益效果是:将两个空腔结构的第一带材和第二带材通过缠绕熔接成型为管材,与目前先挤出成型管材,再缠绕带材的生产方法相比,本实用新型一体化成型方法节省了该道缠绕工艺,可有效的降低生产成本,提高生产效率,同时第一带材和第二带材与管材的连接也更为可靠;另外,本实用新型将第一带材的平面侧壁和第二带材的平面侧壁作为熔接成型处,由于该侧壁面积较大,也可进一步的提高管材熔接的可靠性,在通过熔接后,有效的提高带材的刚度及强度;同时,本实用新型的立筋的片材是复合材料的,其可以用很少的材料形成很高的刚度,节省原料、进一步降低管材成本。

附图说明

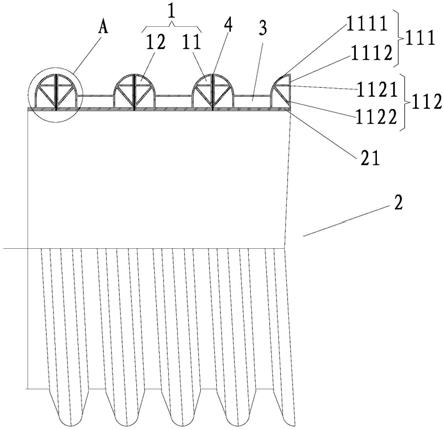

12.图1为本实用新型的实施例一的结构示意图;

13.图2为图1中a部的放大结构示意图;

14.图3为本实用新型中实施例一的带材的横截面结构示意图;

15.图4为本实用新型的实施例二的结构示意图;

16.图5为图4中b部的放大结构示意图;

17.图6为本实用新型中实施例二的带材的横截面结构示意图;

18.图中:带材1、第一带材11、本体111、弧形侧壁1111、平面侧壁1112、立筋112、第一立筋1121、第二立筋1122、第三立筋1123、第二带材12、管材2、底板21、加强筋3、熔融胶4。

具体实施方式

19.下面结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.实施例一:参照图1至图3

21.一种支撑式立筋缠绕增强型波纹管,由带材1缠绕熔接成型的管材2,带材1包括底板21和镜像设置在底板21两端的第一带材11和第二带材12,底板21即为管材2的管壁。值得说明的是,本实施例中,底板21也可以不为管材2的管壁,即管材2从挤出设备(图中未示出)另行挤出,然后将本实用新型中的带材1缠绕熔接在管材2的管壁上,即底板21缠绕熔接在管材2的管壁上,从而增强了管材2的管壁的厚度。当然,本实施例,主要还是以底板21为管材2的管壁为主,对该波纹管进行进一步的阐述。

22.第一带材11和第二带材12之间设置有加强筋3,加强筋3与第一带材11和第二带材12可以一体成型,加强筋3为空腔结构,且加强筋3的横截面呈矩形,加强筋3与第一带材11和第二带材12一体成型时,带材1上的所有壁均等厚,带材1的抗压能力好。

23.第一带材11和第二带材12均为空腔结构,第一带材11和第二带材12的横截面呈劣弧弓形,第一带材11和第二带材12的结构互为镜像,且结构一致,此处仅以第一带材11进行详细描述。

24.第一带材11由本体111、底板21和至少一条立筋112围合而成,在本实施例中,立筋112为两条,分别为第一立筋1121和第二立筋1122,本体111、第一立筋1121和第二立筋1122之间为共挤复合成型。第一立筋1121沿水平方向设置在第一带材11的空腔内,且第一立筋1121的两端分别与本体111相连接,第二立筋1122倾斜向上设置,第二立筋1122的一端与底板21相连接,第二立筋1122的另一端与第一立筋1121和本体111均相连接。

25.立筋112设置在第一带材11的腔体内,且立筋112与本体111相连接,本体111包括弧形侧壁1111和平面侧壁1112,两弧形侧壁1111相向设置,本体111远离加强筋4的一侧为平面侧壁1112,相邻两平面侧壁1112通过相互热熔连接。当带材1相互螺旋缠绕一起时,外侧壁(即两平面侧壁1112)为熔接面,因此为了保证良好的熔接效果,外侧面设置为平直的表面,增强熔接效果,而两个相邻的第一带材11的内侧壁和第二带材12的内侧壁则组成了一个类似倒“u”形,使得中空增强腔3在受力时,外力能顺利地传递到带材1的底部。值得说明的是,两平面侧壁1112为熔接面,也可以在两平面侧壁1112之间增加熔融胶4,具体的熔融胶4为市场上常规使用的,增强熔接效果。

26.加强筋3除了可以与第一带材11和第二带材12一体成型外,还可以是分体结构再熔接一起,加强筋3包括有左壁与右壁,所述左壁与带材1左端的第二带材12的内侧壁(即第二带材12的弧形侧壁1111)熔接一起;所述右壁与带材1右端的第一带材11的内侧壁(即第一带材11的弧形侧壁1111)熔接一起。生产的时候,首先挤出带材1并螺旋缠绕形成管材2;采用一体成型的方法,降低了波纹管的生产难度。

27.通过采用前述设计方案,本实用新型的有益效果是:本实用新型将带有两个空腔的第一带材11和第二带材12的带材1通过缠绕熔接成型为管材2,与目前在成型管材2再缠绕带材1的生产方法相比,本实用新型一体化成型方法节省了该道缠绕工艺,可有效的降低

生产成本,提高生产效率,同时带材1与管材2的连接也更为可靠;另外,本实用新型将第一带材11的平面侧壁1112和第二带材12的平面侧壁1112作为热熔接成型处,由于该侧壁面积较大,也可进一步的提高管材2熔接的可靠性,在通过熔接后,也能有效的提高带材1的刚度及强度;通过增加一个加强筋3,优化带材1的结构,使得带材1能承受更大的外部作用力,从而提高波纹管的环刚度。

28.实施例二:参照图4至图6

29.本实施例与实施例一的区别仅在于,立筋112为三条,分别为第一立筋1121、第二立筋1122和第三立筋1123,本体111、第一立筋1121、第二立筋1122和第三立筋1123之间为共挤复合成型。第一立筋1121沿水平反向设置在第一带材11的腔体内,且第一立筋1121的两端分别与本体111相连接,第二立筋倾斜322向上设置,第二立筋1122的一端与第一立筋1121和本体111均相连接,第二立筋1121的另一端与第三立筋1123和本体111均相连接,第三立筋1123倾斜向下设置,第三立筋1123的一端与第二立筋1122和本体111相连接,第三立筋1123的另一端与本体111和底板21相连接,第二立筋1122和第三立筋1123对称设置在第一带材11的腔体内。

30.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。