1.本技术涉及机械传动技术领域,尤其涉及一种齿轮、减速器及设备。

背景技术:

2.电动汽车是指以车载电源为动力,通过电动机驱动车轮行驶。由于对环境污染相对传统的发动机汽车较小,其前景被广泛看好。

3.在电动汽车中,汽车的噪声、振动、声音粗糙度(noise,vibration,harshness,nvh)性能是消费者最为关注的一项指标。因为电动汽车没有发动机噪声的掩盖后,车辆的电动机噪声、减速器噪声很明显,特别是电动机产生的“滋滋”高频电磁噪声、减速器加速过程和刹车过程产生的啸叫声很容易引起驾驶员和乘车人的烦躁心理,影响舒适度和驾驶安全。

4.电动汽车内设置有电驱动系统,电驱动系统包括电动机、与电动机的输出端连接的减速器,以及用于控制电动机和减速器的控制器。该电动机、减速器和控制盒分别设置在壳体内。减速器与壳体的耦合共振导致了减速器中的齿轮噪声突变,噪声突变达到10db以上。

5.目前降低减速器噪声的方法是在壳体上增加加强筋,通过提高壳体厚度以增加壳体的刚度,将壳体的固有频率偏移,避开和减速器的共振频率区间。但是,减速器噪声频率范围较宽,甚至超过了10khz,而壳体的刚度提升是有限的,进而降低共振噪声不是很明显,且由于在壳体上增加了加强筋,导致制造成本增加。

技术实现要素:

6.本技术提供一种齿轮、减速器及设备,主要目的是提供一种可提升模态的齿轮,该齿轮应用在减速器时,该减速器的模态可避开壳体的共振频率区间,以降低振动噪声。

7.为达到上述目的,本技术采用如下技术方案:

8.第一方面,本技术提供了一种齿轮,该齿轮包括:外圆环、内圆环、啮合齿、腹板和多个减重孔,内圆环位于外圆环内,且内圆环与外圆环同轴设置,啮合齿形成在外圆环的外表面上,或者形成在内圆环的内表面上,腹板连接在外圆环和内圆环之间,腹板形成多个沿外圆环的周向布设的凹凸结构,凹凸结构中的凹结构的数量和凸结构的数量相等;多个减重孔开设在凹凸结构上,且多个减重孔关于外圆环的轴向对称开设。

9.本技术提供的齿轮,由于连接在外圆环和内圆环之间的腹板上形成有多个凹凸结构,且凹凸结构中的凹结构的数量和凸结构的数量是相等的,这样的话,可以促使齿轮的转动平衡,避免齿轮动不平衡问题。另外,凹凸结构上还开设有多个减重孔,以减轻齿轮的重量,并且这些多个减重孔是关于外圆环的轴向对称开设的,对称布设的多个减重孔也可避免齿轮动不平衡问题。通过设置多个凹结构、多个凸结构,以及多个减重孔,可以改善该齿轮摆动模态振型,提升齿轮刚度。当将该齿轮应用在减速器中时,能够提高整个减速器的模态,以避开用于安装减速器的壳体的共振频率区间,从而降低振动噪声。

10.在第一方面可能的实现方式中,每一个凹结构上,和每一个凸结构上均开设减重孔;或者,多个减重孔沿着外圆环的周向间隔布设。在提升齿轮模态的前提下,可以在每一个凹结构,每一个凸结构上均开设减重孔,也可以是将多个减重孔间隔开设。

11.在第一方面可能的实现方式中,凹结构和凸结构均关于外圆环的轴向对称布设。将凹结构和凸结构均对称布设,可以进一步提升模态。

12.在第一方面可能的实现方式中,减重孔的横断面为圆形结构,减重孔的直径d满足:其中,d1为外圆环的内直径;d2为内圆环的外直径;m为凸结构或者凹结构的数量。当减重孔的直径d满足上述取值范围时,在减轻齿轮重量,大幅提升模态的基础上,还不会降低齿轮的强度。

13.在第一方面可能的实现方式中,由凹结构的开口至凹结构的底面的方向,凹结构的相对两侧面之间的距离逐渐减小,且凹结构的侧面与外圆环的轴向之间的夹角θ满足:

[0014]1°

≤θ≤45

°

。当夹角θ在该取值范围内时,可以改善齿轮模态,以提高齿轮刚度。

[0015]

在第一方面可能的实现方式中,由凹结构的开口至凹结构的底面的方向,凹结构的相对两侧面之间的距离逐渐减小,且凹结构的侧面与外圆环的轴向之间的夹角θ满足:7

°

≤θ≤45

°

。

[0016]

在第一方面可能的实现方式中,内圆环的轴向高度大于外圆环的轴向高度,凹凸结构的沿外圆环的轴向高度h1满足:凹凸结构的沿外圆环的轴向高度h1满足:其中,h

min

为内圆环的轴向高度h0,和外圆环的轴向高度h3中的最小值。

[0017]

在第一方面可能的实现方式中,所述凹结构处的所述腹板的厚度h2,和所述凸结构处的所述腹板的厚度h2相等,且h2满足:

[0018]

其中,h

min

为内圆环的轴向高度h0,和外圆环的轴向高度h3中的最小值。这样的话,可以进一步促使齿轮的动平衡。

[0019]

在第一方面可能的实现方式中,凹结构的数量m和凸结构的数量m满足:2≤m≤8;其中,m为正整数。

[0020]

第二方面,本技术还提供了一种减速器,该减速器包括:第一齿轮和第二齿轮,且第二齿轮与第一齿轮相啮合;其中,第一齿轮和/或第二齿轮采用了上述第一方面的任一实现方式中的齿轮。

[0021]

本技术提供的减速器中,采用了上述第一方面的任一实现方式中的齿轮,由于该齿轮的腹板上形成有沿外圆环的周向布设的凹凸结构,且在凹凸结构上开设有多个减重孔,另外,凹结构和凸结构数量相等,多个减重孔也关于外圆环的轴向对称布设,这样的话,该齿轮的模态就会得到优化,刚度会得到提升,具有该齿轮的减速器的模态也会提升,进而,会避开用于安装该减速器的壳体的耦合共振频率,降低壳体将振动噪声放大的程度。

[0022]

第三方面,本技术还提供了一种设备,包括驱动源,和上述第二方面实现方式中的减速器,驱动源的输出端与减速器的输入端连接,以带动减速器转动。

[0023]

本技术提供的驱动系统,由于设备采用了上述第二方面实现方式中的减速器,因此本技术实施例提供的设备与上述技术方案的减速器能够解决相同的技术问题,并达到相

同的预期效果因此。

[0024]

在第三方面可能的实现方式中,驱动源为电动机,第二齿轮为上述第一方面的任一实现方式中的齿轮,第一齿轮安装在电动机的输出轴上。

[0025]

在第三方面可能的实现方式中,设备为电动汽车。由于电动汽车中的减速器采用了第一方面实施方式提高的齿轮,这样的话,不会出现因为减速器的模态与壳体的模态产生耦合共振,给驾驶员造成不适。

附图说明

[0026]

图1为本技术实施例提供的电动汽车的结构示意图;

[0027]

图2为本技术实施例提供的电动汽车的结构示意图;

[0028]

图3为本技术实施例提供的电动汽车中的减速器的结构图;

[0029]

图4为单自由度系统的频响曲线图;

[0030]

图5为多自由度系统的频响曲线图;

[0031]

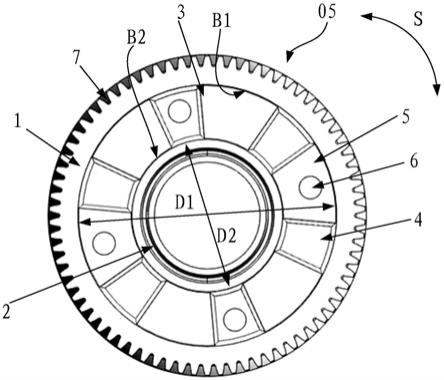

图6为本技术实施例提供的齿轮的结构示意图;

[0032]

图7为本技术实施例提供的齿轮和现有技术的齿轮的声压级测试对比曲线图;

[0033]

图8为本技术实施例提供的齿轮的结构图;

[0034]

图9为本技术实施例提供的齿轮的结构图;

[0035]

图10为本技术实施例提供的齿轮的剖面图;

[0036]

图11为本技术实施例提供的齿轮的结构示意图;

[0037]

图12为本技术实施例提供的齿轮的剖面图。

[0038]

附图标记:

[0039]

01

‑

电动汽车;02

‑

减速器;03

‑

第一齿轮;04

‑

第二齿轮;05

‑

齿轮;06

‑

传动轴;07

‑

前驱动系统;08

‑

后驱动系统;1

‑

外圆环;2

‑

内圆环;3

‑

腹板;4

‑

凹结构;5

‑

凸结构;6

‑

减重孔;7

‑

啮合齿。

具体实施方式

[0040]

下面结合附图,对本技术实施例中的技术方案进行详细描述。

[0041]

下面对本技术涉及的技术术语进行解释。

[0042]

模态:是结构系统的固有振动特性。线性系统的自由振动被解耦为n个正交的单自由度振动系统,对应系统的n个模态。每一阶模态具有特定的固有频率、阻尼比和模态振型。也就是说,每一阶模态都对应有特定的固有频率、模态振型和阻尼比。

[0043]

本技术实施例提供了一种设备,该设备可以是电动汽车、电动摩托车、无人机等,或者是充电的家用电器(例如扫地机器人)等。本技术实施例对上述设备的具体形式不做特殊限制。可以是充电的设备,也可以不是充电的设备。

[0044]

在上述的这些设备中,包括驱动系统,驱动系统是用于驱动执行结构(比如,电动汽车的车轮,扫地机器人的机械臂)动作,该动作可以是旋转运动,也可以是直线运动。该驱动系统包括驱动源(比如,电动汽车的电动机)。其中,电动机(motor)是把电能转换成机械能的一种设备。它是利用通电线圈(也就是定子绕组)产生旋转磁场并作用于转子形成磁电动力旋转扭矩。在可选择的实施方式中,驱动源也可以是发动机,发动机(engine)是一种能

够把化学能转化为机械能的设备。

[0045]

由于电动机或者发动机的输出转速比较大,旋转扭矩比较小,所以,在上述的这些设备的驱动系统中,除包括驱动源之外,还包括减速器,且减速器的输入端与驱动源的输出端连接,即当驱动源启动后,会带动减速器动作,以通过减速器中的多个啮合传动的齿轮改变传动比,进而控制旋转扭矩。

[0046]

除此之外,驱动系统还包括用于控制驱动源和减速器的控制器。

[0047]

通常,驱动源(比如电动机)被设置在第一壳体内,减速器被设置在第二壳体内,控制器被设置在第三壳体内。驱动源与减速器转动连接,控制器与驱动源和减速器电连接,以构成驱动系统。

[0048]

图1和图2所示的是一种电动汽车的结构图,在电动汽车01中,驱动系统包括前驱动系统和后驱动系统,前驱动系统用于驱动前面车轮的转动,后驱动系统用于驱动后面车轮的转动。

[0049]

图3所示的是图1和图2所示的电动汽车中的减速器02的结构图,该减速器02包括第一齿轮03和第二齿轮04,以及第二传动齿轮,其中,第一齿轮03与电动机的输出轴上的第一传动齿轮(图中未示出)外啮合,第一齿轮03通过传动轴06与第二传动齿轮(图中未示出)连接,第二齿轮04与第二传动齿轮外啮合。这里的第一齿轮03可以称为一级传动轮,第二齿轮04可以称为二级传动轮。

[0050]

图3所示的仅是一种减速器的结构图,本技术涉及的减速器包括图3所示结构,但是不限于此结构。

[0051]

在上述设备动作时,有时会出现啸叫声或者其他让人不适的声音,这些声音一般是因为某一结构激励壳体(至少包括上述的第一壳体、第二壳体和第三壳体),以与壳体发生耦合共振,通过壳体对振动放大并向周边辐射,给人听觉造成不适。

[0052]

通常,激励壳体发生耦合共振的激励源是减速器,那么,为了避免减速器与壳体发生耦合共振,可以进行减振处理。

[0053]

下面通过理论简单描述减振的原理。

[0054]

系统的固有频率:以无阻尼无外载荷激励、n自由度的系统为例,其自由振动平衡方程为:mv

″

kv=0。

[0055]

其中,m为系统的质量矩阵;k为系统的刚度矩阵;v

″

为系统对应自由度的加速度;v为系统对应自由度的位移向量;0为零向量,对应的是系统的自由振动没有外载荷激励。

[0056]

假如该系统为简谐自由振动,则位移向量为:v(t)=v

λ

×

sin(wt θ)。

[0057]

其中,v

λ

为系统n个自由度的振幅向量,振幅为常数,描述了系统振动时总位移相应的形状;w是系统的自振频率;θ是各个自由度的初相角。

[0058]

根据动平衡方程及非零解要求,得知,系统存在低阶ω1、ω2、向ωn高阶自振的固有频率。

[0059]

也可以这样理解,一个无阻尼无外载荷激励、具有n自由度的系统,会存在多阶固有频率。比如,上述设备中的减速器,就存在多阶固有频率。即每一阶有一个特定的固有频率。

[0060]

系统共振:系统所受激励的频率与该系统的某阶固有频率相接近时,系统振幅显著增大的现象。共振时的激励频率称为共振频率,近似等于系统共振时的固有频率。

[0061]

图4所示的是单自由度系统的频响曲线,共振频率(p)只有一个。图5所示的是多自由度线性系统的频响曲线,共振频率(p1、p2、p3、p4等)具有多个。

[0062]

上述的驱动系统中,减速器是一种多自由度系统,即减速器具有多个共振频率。这样一来,若减速器的模态与壳体模态发生耦合共振时,其响应会增加,导致共振能量剧增,进而导致nvh的急剧增加。所以,结合图5,为了避免与壳体发生耦合共振,使减速器的弯扭模态避开壳体的弯扭模态,可以提升减速器的模态,以提升减速器刚度。

[0063]

在减速器中,是由多个齿轮啮合以及多个连接轴组成的,齿轮的结构直接影响减速器的模态,所以,设计一种可改善减速器模态的齿轮是很有必要的,该齿轮可以为图3所示的一级齿轮,也可以是图3所示的二级齿轮。当然,减速器结构不限定,齿轮也可以是其他级齿轮。

[0064]

本技术实施例提供了一种齿轮,下述对该齿轮进行详细介绍。

[0065]

图6所示的是一种齿轮05的结构图,该齿轮05包括外圆环1、内圆环2和腹板3。外圆环1的外表面上形成有啮合齿7,以使该齿轮与其他齿轮实现外啮合传动,或者内圆环2的内表面上形成有啮合齿,以使该齿轮与其他齿轮实现内啮合。内圆环2位于外圆环1内,且内圆环2与外圆环1同轴设置。腹板3连接在外圆环1的内表面(图中的b1面)和内圆环的外表面(图中的b2面)之间,腹板3形成多个沿外圆环1的周向(图中的s方向)布设的凹凸结构,凹凸结构中的凹结构4的数量和凸结构5的数量相等。

[0066]

当凹凸结构中的凹结构4的数量和凸结构5的数量相等时,该齿轮在绕其旋转轴线转动时,可以促使动平衡,降低扭曲程度,进而可改善该齿轮的摆动模态振型。

[0067]

另外,如图6所示,凹凸结构上还开设有多个减重孔6,且多个减重孔6关于外圆环1的轴向(也就是该齿轮的旋转轴向)对称布设。

[0068]

设置多个减重孔6,可以减轻整个齿轮的重量,除此之外,将多个减重孔6关于外圆环1的轴向对称布设时,也可以促使齿轮的动平衡,改善齿轮的摆动模态振型。

[0069]

在齿轮05中,形成有凹凸结构、以及开设有多个减重孔的腹板可以称为轮辐。外圆环可以称为轮缘。内圆环可以称为轮毂。

[0070]

现有技术的齿轮,一阶模态的频率、二阶模态的频率,以及三阶模态的频率均较低。但是,当采用本技术实施例提供的齿轮时,相比现有的齿轮,前三阶模态的频率提升了40%以上。

[0071]

图7所示的是图6所示的齿轮和现有技术的齿轮分别进行声压级测试,横坐标代表该齿轮的转速,纵坐标代表该齿轮的声压级,曲线1代表现有技术的齿轮的测试曲线,曲线2代表本技术的齿轮的测试曲线,当转速在n1至n2之间时,本技术的齿轮档位一阶噪声降低了10dba以上,这样的话,通过提升齿轮的模态,降噪效果很明显。

[0072]

对现有技术中的减速器模态仿真时,在f1至f1敏感频率区间的振动模态振型个数是12个,将图6所示的齿轮作为一级齿轮时,减速器模态仿真时,在f1至f2敏感频率区间的振动模态振型个数是6个。这样的话,相比现有技术,在f1至f2的敏感频率区间,模态振型个数由12个减少至6个,减少了50%。可以这样理解,结合图5,该减速器的共振频率数量减少了,与壳体耦合共振的可能性也会相对应的降低。

[0073]

并且,减速器中的一级齿轮的模态可以避免壳体的模态,减速器的噪声预计也可以降低3db至5db。

[0074]

所以,结合图6,通过在腹板3上形成凹凸结构,以及与在凹凸结构上开设的多个减重孔6相结合的齿轮应用在减速器中时,可以提高该减速器的模态,避开壳体的共振频率区间,从而降低振动噪声。

[0075]

减重孔6的开设方式可以是如图8所示,在每一个凹结构4上和每一个凸结构5上均开设。也可以是如图9所示,多个减重孔6沿着外圆环1的周向间隔开设。在具体实施时,根据该齿轮的模态改善情况,选择采用图8所示结构,还是采用图9所示结构。比如,当将该齿轮的模态提升至可避开壳体耦合共振的模态时,不要在每一个凹结构和每一个凸结构上开设减重孔,那么,就采用间隔开设的方式。

[0076]

在一些可选择的实施方式中,凹结构4的数量m和凸结构5的数量m满足:2≤m≤8;减重孔6的数量n满足:0<n≤2m。其中,m、n均为正整数。

[0077]

另外,当凹结构的数量和凸结构的数量均为偶数时,为了进一步提升模态,可以将凹结构关于外圆环的轴向对称布设,凸结构也关于外圆环的轴向对称布设。

[0078]

减重孔6的横断面可以是圆形结构,可以是其他结构,在惯用实施例中,采用横断面为圆形结构的减重孔,因为制造该结构的减重孔工艺相对简单,且圆形结构相比其他结构,不易出现应力集中现象,可提高该齿轮的强度。

[0079]

图10是本技术实施例提供的齿轮的剖面图,在可选择的实施方式中,减重孔的直径d满足:

[0080]

其中,如图6,d1为外圆环的内直径;d2为内圆环的外直径;m为凸结构或者凹结构的数量。当将减重孔6的直径设计在该范围内时,在改善齿轮模态的情况下,还可以减轻整个齿轮的重量,同时,也不会因为直径较大,降低齿轮的强度。当然,减重孔的直径d也可以接近该取值范围。

[0081]

在具体实施时,如图10所示,内圆环2的轴向高度h0大于外圆环1的轴向高度h3,以使得内圆环2的两端面延伸至外圆环1的两端面的外部。

[0082]

结合图10,凹凸结构的沿外圆环的轴向高度h1满足:

[0083][0084]

同理,凹凸结构的沿外圆环的轴向高度h1也可以接近该取值范围。其中,h

min

为内圆环的轴向高度h0,和外圆环的轴向高度h3中的最小值。

[0085]

在可选择的实施方式中,为了进一步的促使齿轮的动平衡,凹结构处的腹板的厚度h2,和凸结构处的腹板的厚度h2相等。这样的话,可以使

[0086]

凹结构处的腹板的厚度h2,和凸结构处的腹板的厚度h2也可以接近该取值范围。

[0087]

也可以这样理解,如图10,齿轮的腹板的第一表面的凹结构的底面a1和第二表面上的凹结构的底面a2不处于同一平面上,而是底面a1和底面a2之间具有间距,这样的话,在改善齿轮模型的前提下,也会减轻整个齿轮的结构。

[0088]

如图10,每一个凹结构4的开口至底面的方向,凹结构的相对两侧面(t1面和t2面)之间的距离d逐渐减小,且凹结构的侧面(t1面或t2面)与外圆环的轴向(l向)之间的夹角θ满足:1

°

≤θ≤45

°

。该θ夹角也可以称为拔模角度。将拔模角度选择在该范围内,可以改善齿

轮的模态,以使应用有该齿轮的减速器的模态避开壳体的耦合共振频率。

[0089]

在可选择的实施方式中,θ也可以满足:7

°

≤θ≤45

°

。综上所述:凹结构和凸结构的数量m、减重孔的直径d、凹凸结构的沿外圆环的轴向高度h1,以及拔模角度θ是影响齿轮模态,齿轮刚度的关键参数。

[0090]

比如,当减重孔的直径d、凹凸结构的沿外圆环的轴向高度h1,以及拔模角度θ等参数相等时,凹结构和凸结构的数量m分别等于4、5和6时,齿轮的频率逐渐增大。也就是说,当减重孔的直径d、凹凸结构的沿外圆环的轴向高度h1,以及拔模角度θ等参数相等时,通过增加m值,可以提升齿轮的刚度。

[0091]

再比如,当减重孔的直径d、凹结构和凸结构的数量m、凹凸结构的沿外圆环的轴向高度h1等参数相等时,拔模角度θ分别等于0

°

、15

°

、30

°

和45

°

时,齿轮的频率逐渐减小。也就是说,当减重孔的直径d、凹结构和凸结构的数量m、凹凸结构的沿外圆环的轴向高度h1等参数相等时,通过减小θ值,可以提升齿轮的刚度。

[0092]

再比如,当减重孔的直径d、凹结构和凸结构的数量m,以及拔模角度θ等参数相等时,凹凸结构的沿外圆环的轴向高度h1分别等于16mm、20mm和24mm时,齿轮的频率逐渐增大。也就是,当减重孔的直径d、凹结构和凸结构的数量m,以及拔模角度θ等参数相等时,通过增加h1值,可以提升齿轮的刚度。

[0093]

另外,本技术实施例还提供了一种齿轮的结构,参照图11,该齿轮包括外圆环1、内圆环2和腹板3。外圆环1的外表面上形成有啮合齿7,以使该齿轮与其他齿轮实现外啮合传动,或者内圆环2的内表面上形成有啮合齿,以使该齿轮与其他齿轮实现内啮合。内圆环2位于外圆环1内,且内圆环2与外圆环1同轴设置。腹板3连接在外圆环1的内表面(图中的b1面)和内圆环的外表面(图中的b2面)之间,腹板3形成多个沿外圆环1的周向布设的凹凸结构,凹凸结构中的凹结构4的数量和凸结构5的数量相等。在此结构中,凹结构4的数量和凸结构5的数量可以均为5个或者均为3个,并且在凹结构4上和凸结构5上均未开设减重孔。

[0094]

在图11所示的齿轮结构中,结合图12,凹凸结构的沿外圆环的轴向高度h1满足:

[0095][0096]

凹凸结构的沿外圆环的轴向高度h1也可以接近该取值范围。其中,h

min

为内圆环的轴向高度h0,和外圆环的轴向高度h3中的最小值。

[0097]

另外,凹结构处的腹板的厚度h2,和凸结构处的腹板的厚度h2相等。这样的话,可以使

[0098]

该齿轮的拔模角度θ满足:1

°

≤θ≤45

°

。

[0099]

这样的话,构成的齿轮可提升其模态,避开壳体的共振频率区间,从而降低振动噪声。

[0100]

在本说明书的描述中,具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0101]

以上,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。