1.本发明涉及中药产地加工技术领域,更具体的涉及一种息半夏的产地加工方法。

背景技术:

2.半夏是天南星科植物半夏的干燥块茎,以粉性足、色白为佳,具有降逆止吐,消痞散结之功效。半夏具有三种繁殖方式,可以通过块茎和珠芽进行无性繁殖,又可以通过种子进行有性繁殖。半夏使用历史久远,早在汉代的《神农本草经》中就记录有半夏的使用方法。其中,河南省信阳市息县所产半夏为同类药材中的珍品,被称为“息半夏”。最早有息半夏记载是在清嘉庆四年的《息县志》,1914年,息半夏参加了在美国旧金山举办的万国商品会展销,1949年后,息半夏被列为重点出口药材,1979年版《辞海》将半夏列为息县特产。半夏是一种常用的中药材,具有重要的药用价值,但其原料具有一定的毒性,临床上主要用于治疗呕吐、咳嗽、肿瘤等。根据中药基础理论,半夏炮制后,可以减少其毒副作用。

3.息半夏在产地加工过程中,干燥是一个关键环节。按照传统的晒干干燥法,新采挖的息半夏要堆积于室内10到15天,来使息半夏表皮稍腐,方便去除,去皮后的息半夏铺在晒席上置于烈阳下晒干。若刚去皮后的息半夏遇到阴雨天气,则需要浸泡在饱和白矾水中,并每隔1到2天更换白矾水用来防腐。而晒至半干的息半夏遇到阴雨天气,则需要用硫黄熏蒸以防止息半夏腐烂,这一过程中引入了外源性有害物质二氧化硫。传统晒干方法受天气的影响很大,若遇到阴雨天气而不积极采取措施,会导致息半夏发黏,腐烂,直接影响商品的品质。基于此,本发明提供一种息半夏的产地加工方法

技术实现要素:

4.针对以上问题,本发明提供了一种息半夏的产地加工方法,可以有效提高去皮效率,摆脱了对天气条件的依赖,大幅度降低干燥时间。

5.本发明的目的是提供一种息半夏的产地加工方法,按照以下方法进行加工:

6.将新鲜的息半夏进行低温静置24h

‑

48h,进行去皮处理;

7.将去皮后的息半夏在40

‑

65℃干燥直至恒重,得到加工后的息半夏,即为息半夏生品。

8.优选的,低温静置的方式为冷藏或速冻。

9.优选的,冷藏温度为5~

‑

10℃。

10.优选的,速冻温度为

‑

60~

‑

80℃。

11.优选的,速冻时间为48h。

12.优选的,干燥温度为40

‑

55℃。

13.优选的,去皮处理方法为采用半夏去皮机去皮。

14.与现有技术相比,本发明具有以下有益效果:

15.本发明采用冷藏或速冻的方法先将息半夏进行处理,经冷藏或速冻处理后的息半夏去皮效率高,在将去皮后的息半夏在40

‑

65℃下进行干燥处理,大大缩短了干燥时间,且

得到的息半夏为粉质、质实,息半夏表面呈黄白色或黄色,符合药典要求,与传统方法相比,本发明提供的加工方法去皮效率高,摆脱了对天气条件的依赖,干燥时间也大幅度缩减,且色白、粉性足,更适用于产地加工技术。

附图说明

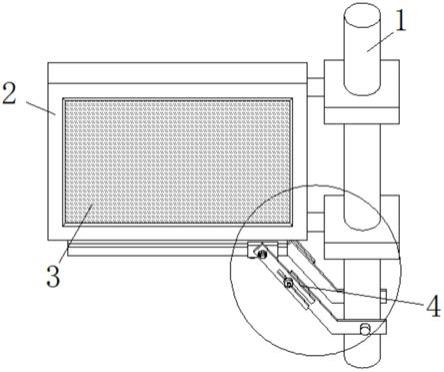

16.图1为本发明实施例1

‑

3和对比例1

‑

2加工后的息半夏随干燥时间的变化曲线;

17.图2为本发明实施例1

‑

3和对比例1

‑

2加工后的息半夏的外观对比图;

18.图3为本发明实施例5

‑

9和对比例3

‑

4加工后的息半夏随干燥时间的变化曲线;

19.图4为本发明实施例5

‑

9和对比例3

‑

4加工后的息半夏的外观对比图。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.实施例1

22.将新鲜的息半夏在

‑

10℃冷藏24h,进行去皮处理,然后称重,其重量为254.6g,将去皮后的息半夏在40℃烘干34h直至恒重,得到加工后的息半夏,其重量为86.3g。

23.该方法去皮效率较高,产品为粉质、质实,息半夏表面呈黄色。

24.实施例2

25.将新鲜的息半夏在

‑

80℃下速冻24h,其降温速率为0.2℃/min,进行去皮处理,然后称重,其重量为163.45g,将去皮后的息半夏在40℃烘干28h直至恒重,得到加工后的息半夏,其重量为58.77g。

26.该方法去皮效率较高,产品为粉质、质实,息半夏表面呈黄白色。

27.实施例3

28.将新鲜的息半夏在

‑

80℃下速冻48h,其降温速率为0.2℃/min,进行去皮处理,然后称重,其重量为188.94g,将去皮后的息半夏在40℃烘干26h直至恒重,得到加工后的息半夏,其重量为71.21g。

29.该方法去皮效率较高,产品为粉质、质实,息半夏表面呈黄白色。

30.实施例4

31.将新鲜的息半夏在

‑

80℃下速冻36h,其降温速率为0.2℃/min,进行去皮处理,然后称重,其重量为166.32g,将去皮后的息半夏在40℃烘干26h直至恒重,得到加工后的息半夏,其重量为60.57g。

32.该方法去皮效率较高,产品为粉质、质实,息半夏表面呈黄白色。

33.实施例5

34.将新鲜的息半夏在

‑

80℃下速冻48h,其降温速率为0.3℃/min,进行去皮处理,然后称重,其重量为103.14g,将去皮后的息半夏在45℃下烘干20h,得到加工后的息半夏,其重量为39.79g。

35.该方法得到的息半夏为粉质,质实,表面呈黄白色。

36.实施例6

37.将新鲜的息半夏在

‑

80℃下速冻48h,其降温速率为0.3℃/min,进行去皮处理,然后称重,其重量为121.75g,将去皮后的息半夏在50℃下烘干20h,得到加工后的息半夏,其重量为45.41g。

38.该方法得到的息半夏为粉质,质实,表面呈黄白色。

39.实施例7

40.将新鲜的息半夏在

‑

80℃下速冻48h,其降温速率为0.3℃/min,进行去皮处理,然后称重,其重量为134.45g,将去皮后的息半夏在55℃下烘干16h,得到加工后的息半夏,其重量为46.39g。

41.该方法得到的息半夏为粉质,质实,表面呈黄白色。

42.实施例8

43.将新鲜的息半夏在

‑

80℃下速冻48h,其降温速率为0.3℃/min,进行去皮处理,然后称重,其重量为115.54g,将去皮后的息半夏在60℃下烘干12h,得到加工后的息半夏,其重量为40.28g。

44.该方法得到的息半夏为粉质,质实,表面呈黄色。

45.实施例9

46.将新鲜的息半夏在

‑

80℃下速冻48h,其降温速率为0.3℃/min,进行去皮处理,然后称重,其重量为105.78g,将去皮后的息半夏在65℃下烘干10h,得到加工后的息半夏,其重量为38.57g。

47.该方法得到的息半夏为粉质,质实,表面呈黄色。

48.实施例10

49.将新鲜的息半夏在

‑

80℃下速冻48h,其降温速率为0.4℃/min,进行去皮处理,然后称重,其重量为105.67g,将去皮后的息半夏在65℃下烘干10h,得到加工后的息半夏,其重量为38.45g。

50.该方法得到的息半夏为粉质,质实,表面呈黄色。

51.实施例11

52.将新鲜的息半夏在5℃冷藏24h,进行去皮处理,然后称重,其重量为252.9g,将去皮后的息半夏在40℃烘干34h直至恒重,得到加工后的息半夏,其重量为85.7g。

53.该方法去皮效率较高,产品为粉质、质实,息半夏表面呈黄色。

54.实施例12

55.将新鲜的息半夏在

‑

3℃冷藏24h,进行去皮处理,然后称重,其重量为251.5g,将去皮后的息半夏在40℃烘干34h直至恒重,得到加工后的息半夏,其重量为83.1g。

56.该方法去皮效率较高,产品为粉质、质实,息半夏表面呈黄色。

57.实施例13

58.将新鲜的息半夏在

‑

60℃下速冻48h,其温度从室温降至

‑

60℃,降温速率为0.5℃/min,进行去皮处理,然后称重,其重量为107.31g,将去皮后的息半夏在65℃下烘干10h,得到加工后的息半夏,其重量为39.87g。

59.该方法得到的息半夏为粉质,质实,表面呈黄色。

60.实施例14

61.将新鲜的息半夏在

‑

70℃下速冻48h,进行去皮处理,然后称重,其重量为106.98g,将去皮后的息半夏在65℃下烘干10h,得到加工后的息半夏,其重量为39.16g。

62.该方法得到的息半夏为粉质,质实,表面呈黄色。

63.对比例1

64.将新鲜的息半夏直接进行去皮,然后称重,重量为278.89g,晒干至恒重,干燥时间为56h,得到加工后的息半夏,其重量为97.18g。

65.该方法去皮效率较低,产品为粉质,质实,表面呈黄白色。

66.对比例2

67.将新鲜的息半夏直接进行去皮,然后称重,重量为282.97g,在40℃下烘干至恒重,干燥时间为56h,得到加工后的息半夏,其重量为98.74g。

68.对比例3

69.将新鲜的息半夏在

‑

80℃下速冻48h,其降温速率为0.3℃/min,进行去皮处理,然后称重,其重量为109.28g,将去皮后的息半夏在70℃下烘干10h,得到加工后的息半夏,其重量为39.78g。

70.该方法得到的息半夏表面出现皱缩,有角质化,少部分表面呈黄褐色。

71.对比例4

72.将新鲜的息半夏在

‑

80℃下速冻48h,其降温速率为0.3℃/min,进行去皮处理,然后称重,其重量为100.91g,将去皮后的息半夏在80℃下烘干8h,得到加工后的息半夏,其重量为36.49g。

73.该方法得到的息半夏表面皱缩并角质化,表面呈黄褐色。

74.下面对实施例1

‑

9和对比例1

‑

4得到的加工后的息半夏进行质量检测,质量检测包括去皮效率、外观质地、干燥时间。

75.(一)质量检测

76.将加工后的息半夏粉碎,过2号筛,然后进行以下测试。

77.(1)水分测定法:取供试品粉末约2g,精密称定,平铺于干燥至恒重的扁形称量瓶中,精密称定,开启瓶盖在100℃干燥5h,将瓶盖盖好,移至干燥器中,放冷,精密称定,再在上述温度下干燥1h,放冷,称重,至连续两次称重的差异不超过0.005g为止。根据减失的重量,计算供试品中含水量(%):

[0078][0079]

其中m0为测试用息半夏质量(g),m1为总重,即为息半夏质量质量 称量瓶重量(g),m2为干燥6h重量,即为息半夏干燥至恒重后 称量瓶重量(g)。

[0080]

(2)灰分测定法:取供试品粉末约2g,精密称定,置灼烧至恒重的坩埚中,称定重量,放入550℃的电阻箱4h后,放冷取出。根据残渣重量,计算供试品中总灰分(%):

[0081][0082]

其中m0为测试用息半夏质量(g),m1为总重,即为坩埚重量 息半夏质量(g),m2为灰化后总重,即灰化后息半夏质量 坩埚重量(g)。

[0083]

(3)浸出物测定法:取供试品粉末约4g,精密称定,置于300ml的锥形瓶中,加水

100ml,密塞,冷浸,振摇6h,再静置18h,用干燥滤器迅速滤过,精密量取滤液20ml,置已干燥至恒重的蒸发皿中,在水浴上蒸干后,于105℃干燥3h,置干燥器中冷却30min,迅速精密称定重量,以干燥品计算供试品中浸出物(%):

[0084][0085]

其中m0为蒸发皿重量(g),m1为测试用息半夏质量(g),m2为干燥后总重,即为息半夏质量 蒸发皿重量(g)。

[0086]

测定结果符合药典规定后,方可进行下一步实验。

[0087]

(4)有机酸的测定

[0088]

供试品制备:取半夏粉末约5g,精密称定,再取50ml 75%的乙醇,一起加入到旋转蒸发仪中,回流提取1h,抽滤,收集滤液。将收集的残渣再加入50ml 75%的乙醇,按上述条件重复提取1次,合并2次滤液,在水浴锅上蒸干,加入经邻苯二甲酸氢钾标定的浓度为0.1034mol/l的氢氧化钠溶液10ml,在超声清洗仪中,超声处理30min,转移到50ml容量瓶中,加入新沸过的冷水定容。

[0089]

取供试品溶液25ml,使用全自动滴定仪,采用电位反滴定法滴定。用经碳酸钠标定,浓度为0.1035mol/l的盐酸进行滴定,记录消耗的盐酸体积,并将结果用空白实验进行校正。

[0090]

有机酸含量=(v

naoh

·

c

naoh

/2

‑

空白

‑

v

hcl

·

c

hcl

)

×2×

m

有机酸

×

0.5/[m

×

(1

‑

半夏含水量%)/1000]

[0091]

其中v

naoh

为消耗氢氧化钠的体积,c

naoh

为氢氧化钠的浓度,v

hcl

消耗盐酸的体积,c

hcl

为盐酸的浓度,m

有机酸

为有机酸分子质量,m为供试品质量。

[0092]

(二)对实施例1

‑

4和对比例1

‑

2所得的加工后的息半夏进行质量检测,研究去皮前的处理方法的对息半夏的影响。

[0093]

实施例1

‑

4和对比例1

‑

2所得的加工后的息半夏的重量随干燥时间的变化如图1所示,外观对比如图2所示。水分、灰分、浸出物分别如表1

‑

3所示。

[0094]

表1加工后息半夏的水分

[0095][0096]

表2加工后息半夏的水分

[0097][0098]

表3加工后息半夏的浸出物

[0099] 息半夏质量蒸发皿质量干燥后总重浸出物药典标准是否合格实施例14.1135g89.7226g89.7886g8.02%≥7.5%合格实施例24.0187g84.7233g84.7853g7.71%≥7.5%合格实施例34.0845g92.3463g92.4195g8.96%≥7.5%合格实施例44.053791.3547g91.4236g8.50%≥7.5%合格对比例14.1213g85.6094g85.6808g8.66%≥7.5%合格对比例24.2163g87.4213g87.4958g8.83%≥7.5%合格

[0100]

对比实施例1

‑

4和对比例1

‑

2的样品去皮效率发现,经过经过冷藏和速冻的鲜半夏去皮效率相近,且明显高于未处理鲜半夏的去皮效率;对比外观质地,对比实施例1

‑

4和对比例1

‑

2的样品均粉质,质实,除实施例1的产品外观为黄色外,其余四组均为黄白色;对于干燥时间,实施例1

‑

3的干燥时间依次递减。因此,冷藏或速冻有利于提高息半夏的去皮效率,速冻48h的处理效果最佳。

[0101]

由实施例1

‑

4和对比例1

‑

2可知,经过冷冻保存处理的息半夏更容易去皮,可能是因为息半夏的表皮在冷冻后急速解冻这一过程中已经分离。在40℃烘干条件下,经过冷冻处理的息半夏的干燥时间相较于未处理的息半夏的干燥时间均有不同程度的缩短,其原因可能是由于在冷冻过程中息半夏内部水分结晶化,又经急速解冻,更容易气化,而冷冻过程中的温度和时间又影响了息半夏内部水分结晶化的程度,从而影响了息半夏的干燥时间。

[0102]

(三)对实施例5

‑

10和对比例3

‑

4所得的加工后的息半夏进行质量检测,研究干燥温度的对息半夏的影响。

[0103]

图3为不同干燥温度下,实施例5

‑

10和对比例3

‑

4得到的加工的息半夏的重量随干燥时间的变化曲线,图4为外观图。水分含量、灰分含量、浸出物含量分别如表4

‑

6所示。

[0104]

表4加工后息半夏的水分

[0105]

[0106][0107]

表5加工后息半夏的灰分

[0108] 息半夏质量总重灰化后总重灰分药典标准是否合格实施例52.2145g39.0680g36.9230g3.14%≤4%合格实施例62.1346g37.5124g35.4623g3.96%≤4%合格实施例72.4214g42.1841g39.8419g3.27%≤4%合格实施例82.3514g40.0800g37.8131g3.59%≤4%合格实施例92.1683g35.0820g32.9854g3.31%≤4%合格实施例102.2436g35.0821g32.9131g3.33%≤4%合格对比例32.3695g35.6439g33.3596g3.60%≤4%合格对比例42.3189g38.7446g36.5158g3.89%≤4%合格

[0109]

表6加工后息半夏的浸出物

[0110][0111][0112]

随着烘干温度的上升,干燥时间缩减,从外观可以看出,随着烘干温度的升高,加工后的息半夏表面由黄白色变为黄色,再变为黄褐色。对比例3

‑

4可以看出,当温度超过70℃时,加工后的息半夏表面颜色往黄褐色发展,表面皱缩,角质化,不符合药典规定。

[0113]

在干燥过程中,干燥时间随着干燥温度的上升而缩减,但是产品的颜色也随着温度的上升而逐渐变深,当温度超过70℃后,干燥的息半夏表面已明显发生褐变,这是由于息

半夏中含有原儿茶醛,为多酚类物质,符合酶促褐变发生的条件之一。因此,息半夏在干燥过程中可能发生酶促褐变,而40

‑

65℃下进行干燥会减少对息半夏的外观、质地的影响,特别是40

‑

55℃。

[0114]

表7加工后息半夏的浸出物

[0115] 息半夏质量蒸发皿质量干燥后总重浸出物药典标准是否合格实施例114.3571g86.8564g86.9256g7.94%≥7.5%合格实施例124.2895g86.6083g86.6751g7.79%≥7.5%合格实施例134.1960g85.9826g86.0512g8.17%≥7.5%合格实施例144.3963g89.3271g89.3981g8.07%≥7.5%合格

[0116]

从表7数据可知实施例11

‑

14的浸出物均符合药店规定。

[0117]

息半夏中含有多种有效物质,其中包括有机酸,息半夏中所含的有机酸具有止咳祛痰的作用,本发明通过以有机酸为指标,建立对息半夏质量的初步评价。

[0118]

对比例1、对比例3

‑

4及实施例5

‑

9所得加工后的息半夏测得的有机酸含量如表8所示,每组产品测三次,取平均值为有效结果,并计算重复性试验的rsd。

[0119]

表8加工后息半夏的有机酸含量

[0120][0121][0122]

从表8可以看出,各组数据rsd均小于3%,说明重复性良好,在不同干燥温度下,获得的干品息半夏中有机酸稍有不同,其中,干燥温度为45

‑

60℃时,即为实施例5

‑

8的有机酸含量与对比例1的有机酸含量相近,且干燥时间相对较短,尤其是干燥温度为55℃时,有机酸含量与对比例1的有机酸含量相近。

[0123]

与传统方法相比,本发明的加工方法去皮效率更高,摆脱了对天气条件的依赖,干燥时间也大幅度缩减,更适用于产地加工技术。

[0124]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造

性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0125]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。