1.本发明涉及多级泵技术领域,具体涉及一种自平衡多级泵四涡室出水结构。

背景技术:

2.自平衡多级离心泵均由定子部件和转子部件组成,其中,定子部件由进水段、中段、正导叶、反导叶、出水段、次级进水段、前、后轴承体、过渡管等零件组成,转子部件由主轴、正叶轮、反叶轮、轴套、轴承挡套、中、后节流轴套、联轴器等组成。原动机驱动水泵旋转,从进水段吸入介质,经过正叶轮组的加压、通过过渡管流入次级进水段、经过反叶轮组的再次加压,从出水段流出,从而源源不断的进行介质输送。

3.现有的多级泵均多为自平衡多级泵、平衡盘型多级泵,其出水段级长度较长、主轴刚性差、可靠性低。现有的多级泵涡室均为螺旋形或圆形,当高扬程大流量水流从螺旋形涡室甩出时,存在出水阻力较大、流量不均匀、噪声大、汽蚀严重的问题。现有的涡室形状及出水角度设计不完全符合流体力学作用原理,不能保证水流非常均匀地进入出水管,水力存在一定的损失,尤其是水流对涡室的螺旋形尾部一段冲刷阻力较大、磨损较大、噪声较大、汽蚀较大。另外,现有多级泵的泵舌的形状均为简单的三角形、斜面形或圆弧形,与水力作用不匹配,泵舌汽蚀严重、磨损大、噪声大,容易损坏,极大地减少了泵的使用寿命。

技术实现要素:

4.本发明解决的目的是为了克服现有技术的不足,提供一种自平衡多级泵四涡室出水结构及其涡室设计方法。

5.本发明是通过以下技术方案予以实现的:一种自平衡多级泵四涡室出水段,包括主轴、正叶轮、正导叶、末级正叶轮、出水段、节流轴套、末级反叶轮、反导叶、反叶轮、泵体,所述泵体的中心设有主轴,所述主轴上中部安装有节流轴套,所述主轴上左侧安装有所述正叶轮与所述末级正叶轮,所述主轴上右侧安装有所述反叶轮与所述末级反叶轮,所述泵体的中部设置有出水段,所述出水段设置有四个涡室,所述正叶轮与所述末级正叶轮对称布置在所述出水段左侧的两个涡室内,所述末级反叶轮与所述反叶轮对称布置在所述出水段右侧的两个涡室内,所述出水段左侧安装有所述正导叶,所述出水段右侧安装有所述反导叶。

6.优选的,所述出水段共设置有四个涡室,分别为涡室一、涡室二、涡室三、涡室四;所述涡室一、涡室二设置在出水段的左侧,所述涡室一内安装有正叶轮和正导叶,所述涡室二内安装有末级正叶轮,所述正导叶内设有第一导流通道,所述第一导流通道将正叶轮的出口与末级正叶轮的进口相连通;所述涡室三、涡室四设置在出水段的右侧,所述涡室三内安装有反叶轮和反导叶,所述涡室四内安装有末级反叶轮,所述反导叶设有第二导流通道,所述第二导流通道将反叶轮的出口与末级反叶轮的进口相连通。

7.优选的,所述涡室一与涡室三的形状结构相同、位置对称,所述涡室二与涡室四位置对称; 所述涡室一与涡室三均为圆形涡室,所述涡室一与涡室三的涡室半径r1相等、涡

室宽度b1相同。

8.优选的,所述涡室二、涡室四均为螺旋抛物形涡室,所述涡室二、涡室四的平均半径r2小于涡室一、涡室三的涡室半径r1,所述涡室二、涡室四的涡室宽度b2小于涡室一、涡室三的涡室宽度b1。

9.优选的,所述涡室二、涡室四的平均半径r2为涡室一、涡室三的涡室半径r1的0.7~0.8倍,所述涡室二、涡室四的涡室宽度b2为涡室一、涡室三的涡室宽度b1的0.7~0.8倍。

10.优选的,所述螺旋抛物形涡室的外形由螺旋线、抛物线组成,所述螺旋线的基圆直径d1为末级反叶轮d2的1.04~1.09倍,将螺旋抛物形涡室以基圆的圆心为中心按顺时针方向划分为八个区域,其中七个区域的涡室外形为螺旋线,一个区域的涡室外形为抛物线,所述螺旋线的终点即为抛物线的起点。

11.优选的,以螺旋线的终点作为坐标原点,以螺旋线的终点指向基圆圆心的方向作为y轴,以穿过螺旋线的终点与y轴垂直且指向螺旋线末端的方向为x轴,建立直角坐标系及抛物线方程,所述抛物线方程为x2=2py,其中,p=(0.6~0.7)d1,

‑

0.6 d1≤x≤0。

12.优选的,以基圆圆心为起点作指向螺旋线起点的射线一,所述射线一与抛物线的交点作为抛物线的终点一。

13.优选的,将射线一绕顺时针方向旋转角度α得到射线二,以射线二与抛物线的交点作为抛物线的终点二,以射线二与螺旋线的交点作为泵舌安放位置,其中,10

°

≤α≤25

°

。

14.优选的,所述泵舌为抛物线形状,所述泵舌的抛物线形状根据抛物线方程x2=2p1y确定,其中3≤p1≤8,x的取值范围

‑

0.08d1≤x≤0.08d1,d1为基圆直径本发明具有以下技术效果:本发明通过以上技术方案中各构件之间的配合,提高了效率,出水段长度大大缩短,本发明装有正叶轮、正导叶、末级正叶轮、反叶轮、反导叶、末级反叶轮,一共装有四级叶轮,比自平衡多级泵出水段缩短2级,比平衡盘型多级泵还短0.5级。主轴长度缩短、转子刚性提高,泵可靠性提高。

15.蜗室的主要作用是汇集叶轮甩出的水流,将高速水流的动能转为静压能。在多级泵中,现有的蜗室为环形蜗室或螺旋线蜗室,环形蜗室一般作为螺旋线蜗室的前一级蜗室,这种形状结构的蜗室在高速水流流出时,对蜗室的螺旋形尾部一段的出口侧边存在较大的冲击、冲刷作用,容易引起气蚀和较大的噪声,对高速流体进入出水管存在一定的阻力和压力损失。本发明将蜗室最后一个出水区域的形状改为抛物线形状,并且创新性地以螺旋线的终点为原点建立直角坐标系,经过大量实验摸索出抛物线的最佳参数,将抛物线起点无缝对接螺旋线的终点,并运用抛物线的性质,使蜗室内叶轮甩出的高速离心水流更加符合抛物流体的力学性能,同时创造性地运用三种方法确定抛物线的终点位置,使高速离心水流沿抛物线甩出进入到出水口或出水管,大幅减小高速水流对蜗室的出口段侧边的冲击、冲刷作用,可以有效地降低噪声,避免气蚀的发生,减少高速水流的阻力和压力损失,提高泵的效率和扬程。

16.泵舌是蜗室与出水口的连接处,形状如舌头。当旋转叶轮通道出口处的水流掠过泵舌附近时,泵舌就把它们一分为二:大部分水流顺着通道流向了多级泵的出口,少部分水流则通过泵舌与叶轮之间的间隙流回蜗室,在蜗室内随叶轮旋转达一周后重返泵舌处参与新的分流。为泵舌为界,一边为低压区,一边为高压区,高压区的水流通过蜗室出口转变为

动能。泵舌的形状设计,与泵的噪声大小、稳定性、气蚀、使用寿命相关。现有的泵舌形状为三角形、斜面形、圆弧形等,这些泵舌形状与水力作用不匹配,泵舌汽蚀严重、磨损大、噪声大,容易损坏,极大地减少了泵的使用寿命。本发明的泵舌为抛物线形状,泵舌的两边采用对称的抛物线,能更好地适应流体力学性能,减少高速高压流体对泵舌舌尖的冲击,极大地减少气蚀和冲刷作用,降低泵运行时的噪声,增加泵的稳定性,避免泵的颤动现象发生,提高泵的使用寿命。

附图说明

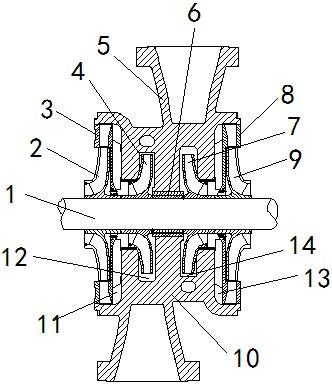

17.图1为本发明的结构示意图。

18.图2为涡室一或涡室三的结构示意图。

19.图3为涡室二或涡室四的结构示意图。

20.图4为涡室二的螺旋线的示意图。

21.图5为涡室二的抛物线的示意图。

22.图6为抛物线终点确定方法的示意图一。

23.图7为抛物线终点确定方法的示意图二。

24.图8为抛物线终点确定方法的示意图三。

25.图9为泵舌的抛物线示意图。

26.图10为抛物线形状的泵舌、螺旋抛物线涡室二的示意图。

27.附图中:1—主轴,2—正叶轮,3—正导叶,4—末级正叶轮,5—出水段,6—节流轴套,7—末级反叶轮,8—反导叶,9—反叶轮,10—泵体,11—涡室一,12—涡室二,13—涡室三,14—涡室四,15—基圆,16—螺旋线,17—抛物线,18—泵舌,19—抛物线起点,20—抛物线终点,21—第一区域,22—第二区域,23—第三区域,24—第四区域,25—第五区域,26—第六区域,27—第七区域,28—第八区域,29—出水管。

具体实施方式

28.下面结合具体实施方式对本发明作进一步的说明。其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;实施例中的前中后、上中下、左右、两侧、末端、头部等关于位置的描述,只是为了方便举例说明,不能理解为对本发明实际位置的约束和限制,对本领域技术人员来说,实施例中某些公知结构及技术说明可能省略是可以理解的。

29.如图1所示,本发明为一种自平衡多级泵四涡室出水结构,包括主轴1、正叶轮2、正导叶3、末级正叶轮4、出水段5、节流轴套6、末级反叶轮7、反导叶8、反叶轮9、泵体10,泵体10的中心设有主轴1,所述主轴1上中部安装有节流轴套6,主轴1上左侧安装有正叶轮2与末级正叶轮4,主轴1上右侧安装有反叶轮9与末级反叶轮7,泵体10的中部设置有出水段5,所述出水段5设有四个涡室,正叶轮2与末级正叶轮4对称布置在出水段5左侧的两个涡室内,末级反叶轮7与反叶轮9对称布置在出水段5右侧的两个涡室内,出水段5左侧安装有正导叶3,出水段5右侧安装有反导叶8。

30.所述出水段5共设置有四个涡室,分别为涡室一11、涡室二12、涡室三13、涡室四

14;所述涡室一11、涡室二12设置在出水段5的左侧,所述涡室一11内安装有正叶轮2和正导叶3,所述涡室二12内安装有末级正叶轮4,所述正导叶3内设有第一导流通道,所述第一导流通道将正叶轮2的出口与末级正叶轮4的进口相连通;所述涡室三13、涡室四14设置在出水段5的右侧,所述涡室三13内安装有反叶轮9和反导叶8,所述涡室四14内安装有末级反叶轮7,所述反导叶8设有第二导流通道,所述第二导流通道将反叶轮9的出口与末级反叶轮7的进口相连通。水流从涡室一11的正叶轮2高速离心甩出,再经过第一导流通道进入到涡室二12的末级正叶轮4,经过末级正叶轮4高速离心进入到涡室三13的反叶轮9,经过反叶轮9的再次高速离心,通过第二导流通道进入到涡室四14的末级反叶轮7,由末级反叶轮7高速离心后从出水管29泵出。

31.如图1、图2所示,所述涡室一11与涡室三13的形状结构相同、位置对称,所述涡室二12与涡室四14位置对称。所述涡室一11与涡室三13均为圆形涡室,所述涡室一11与涡室三13的涡室半径r1相等、涡室宽度b1相同。其中,r1=0.5

×

(正叶轮半径 正导叶的上端高度) 5~10mm,b1=正叶轮宽度 10~30mm。

32.如图1、图3所示,所述涡室二12、涡室四14均为螺旋抛物形涡室,所述涡室二12、涡室四14的平均半径r2小于涡室一11、涡室三13的涡室半径r1,所述涡室二12、涡室四14的涡室宽度b2小于涡室一11、涡室三13的涡室宽度b1。优选的,所述涡室二12、涡室四14的平均半径r2为涡室一11、涡室三13的涡室半径r1的0.7~0.8倍,所述涡室二12、涡室四14的涡室宽度b2为涡室一11、涡室三13的涡室宽度b1的0.7~0.8倍。作为最优选,r2=0.75

×

r1,b2=0.75

×

b1。

33.如图3、图5、图10所示,所述螺旋抛物形涡室的外形由螺旋线16、抛物线17组成。所述螺旋线16按现有方法进行设计,所述螺旋线16的基圆15直径d1为末级反叶轮7的直径d2的1.04~1.09倍,即d1=(1.04~1.09)

×

d2。

34.如图4、图5所示,将螺旋抛物形涡室以基圆15的圆心为中心按顺时针方向划分为八个区域,如图所示,以左下方与水平方向呈45

°

的夹角区域为第一区域21,按顺时针方向依次设为第二区域22、第三区域23、第四区域24、第五区域25、第六区域26、第七区域27、第八区域28。其中七个区域的涡室外形为螺旋线16,第八区域28的涡室外形为抛物线17。

35.以通过基圆15圆心、斜率为1的直线与基圆15左下方的交点,为螺旋线16的起点。也就说,以第一区域21起始线与基圆15的交点,为螺旋线16的起点。所述螺旋线16依次经过第一区域21、第三区域23、第四区域24、第五区域25、第六区域26、第七区域27,所述螺旋线16与第七区域27的结束线的交点,作为螺旋线16的终点。即,所述螺旋线16与经过基圆15圆心的竖直向下的射线的交点,作为螺旋线16的终点。

36.如图5所示,(1)建立抛物线17的直角坐标系:以螺旋线16的终点作为抛物线起点19,并且以螺旋线16的终点作为坐标原点,以螺旋线16的终点指向基圆15圆心的方向作为y轴,以穿过螺旋线16的终点与y轴垂直且指向螺旋线16末端的方向(即与y轴垂直向右的方向)为x轴,建立直角坐标系。

37.(2)确定抛物线17方程及参数,通过数学方法及实验验证,确定抛物线17的方程为x2=2py,其抛物线17的焦点为(0,p/2),其准线方程为y=

‑ꢀ

p/2,其中,p取(0.6~0.7)d1,d1为基圆15的直径数值,单位为厘米。作为优选,p取(0.61~0.63)d1。最优选,p取0.625 d1。

38.例如:螺旋线16的基圆15的直径d1=260厘米,则p=(0.6~0.7)d1=(0.6~0.7)

×

260,以p=0.625 d1=0.625

×

260=162. 5为例,则抛物线17的方程为x2=325y,其焦点为(0,81.25),其准线为y=

‑ꢀ

81.25。

39.抛物线17的方程x2=2py中的x取值范围为:x0≤x≤0,

‑

0.8d1≤ x0≤

‑

0.5d1。作为优选,x0≤x≤0,

‑

0.7d1≤ x0≤

‑

0.55d1。最优选的,x0取

‑

0.6d1,即

‑

0.6d1≤x≤0。例如:当基圆15直径d1=260时,

‑

208≤ x0≤

‑

143,x0≤x≤0,其中,x0取优选值

‑

0.6d1=

‑

156,则x取值范围为:

‑

156≤x≤0。

40.(3)通过取点作图法或计算机软件自动绘图法确定抛物线17:取点作图法:在x的取值范围x0≤x≤0内适当选取若干个x值,根据抛物线17方程x2=2py确定不同的x值所对应的y值。例如:在x的取值范围内选取x1=0、x2=

‑

30、x3=

‑

50、x4=

‑

70、x5=

‑

100、x6=

‑

130、x7=

‑

156,根据抛物线17方程x2=325y可计算出对应的y1=0、y2=2.77、y3=7.69、y4=15.08、y5=30.77、y6=52、y7=74.88,得到抛物线17上七个点坐标,分别为(x1,y1)、(x2,y2)、(x3,y3)、(x4,y4)、(x5,y5)、(x6,y6)、(x7,y7),将上述七上点用光滑的曲线连接,就得到了涡室第八个区域所需要的抛物线17的图形。需要说明的是,在x的取值范围内选取的点越多,抛物线17就越精确。如果采用计算机软件自动绘图,将抛物线17方程x2=2py、相关的参数p及x的取值范围输入,就可以又快又精确地得到抛物线17的图形。

41.(4)确定抛物线终点:按照上述设计方法确定的抛物线17,抛物线起点19为坐标原点,也就是螺旋线16的终点为抛物线起点19。抛物线终点20可以按照以下三种方法确定:a、第一种方法,如图6所示,根据抛物线17方程x2=2py的x的取值范围来确定:因为x0≤x≤0,其中,

‑

0.8d1≤ x0≤

‑

0.5d1,当x0确定时,则x的取值范围x0≤x≤0也就确定了,根据抛物线17方程x2=2py就可以确定x0对应的y0,抛物线终点20为(x0,y0)。

42.b、第二种方法:如图7所示,以基圆15圆心为起点19作指向螺旋线16起点19的射线一,所述射线一与抛物线17的交点作为抛物线终点20。

43.c、第三种方法:如图8所示,作为最优选的,以基圆15圆心为起点19作指向螺旋线16起点的射线一,将射线一绕顺时针方向旋转角度α得到射线二,以射线二与抛物线17的交点作为抛物线终点20,以射线二与螺旋线16的交点作为泵舌18安放位置,其中,10

°

≤α≤25

°

。α的值可根据泵的流量、扬程等适当在10

°

≤α≤25

°

中选取。优选的,15

°

≤α≤25

°

。

44.(5)确定涡室的出水管形状:根据多级泵的实际应用情况和现有设计方法,出水管29可以选择直线形出水管形状,如图10所示;或扩散形出水管形状。

45.本发明将蜗室最后一个出水区域的形状改为抛物线17形状,并且创新性地以螺旋线16的终点为原点建立直角坐标系,经过大量实验摸索出抛物线17的最佳参数,将抛物线起点19无缝对接螺旋线16的终点,并运用抛物线17的性质,使蜗室内叶轮甩出的高速离心水流更加符合抛物流体的力学性能,同时创造性地运用三种方法确定抛物线终点20位置,使高速离心水流沿抛物线17甩出进入到出水口或出水管29,大幅减小高速水流对蜗室的出口段侧边的冲击、冲刷作用,可以有效地降低噪声,避免气蚀的发生,减少高速水流的阻力和压力损失,提高泵的效率和扬程。

46.作为优选方案,本发明的泵舌18也采用抛物线形状,如图9、10所示,以泵舌18的最下端为原点作直角坐标系,泵舌18的抛物线形状根据抛物线方程x2=2p1y确定,其中3≤p1≤

8,x的取值范围

‑

0.08d1≤x≤0.08d1, d1为基圆15直径。优选的,p1=5,即x2=10y,其中,

‑

0.06d1≤x≤0.06d1。泵舌18是蜗室与出水口的连接处,形状如舌头。当旋转叶轮通道出口处的水流掠过泵舌18附近时,泵舌18就把它们一分为二:大部分水流顺着通道流向了多级泵的出口,少部分水流则通过泵舌18与叶轮之间的间隙流回蜗室,在蜗室内随叶轮旋转达一周后重返泵舌18处参与新的分流。为泵舌18为界,一边为低压区,一边为高压区,高压区的水流通过蜗室出口转变为动能。泵舌18的形状设计,关系到泵的效率、压力、噪声,尤其与泵的噪声大小、稳定性、气蚀、使用寿命相关。现有的泵舌18形状为三角形、斜面形、圆弧形等,这些泵舌18形状在高压力、大扬程多级泵中存在噪声大、气蚀严重、振动大等缺点。本发明的泵舌18为抛物线形状,泵舌18的两边采用对称的抛物线,能更好地适应流体力学性能,减少高速高压流体对泵舌18舌尖的冲击,极大地减少气蚀和冲刷作用,降低泵运行时的噪声10

‑

20db,增加泵的稳定性,避免泵的颤动现象发生,将泵的使用寿命提高到原来的1.2

‑

2倍。

47.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些都应视为本发明的保护范围。本实施例中未明确的各组成部分均可用现有技术加以实现。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。