1.本技术涉及打气筒的领域,尤其是涉及一种阀门组件及应用阀门组件的打气筒。

背景技术:

2.打气筒是通过抽拉方式,将空气吸入储藏部位,然后通过推进方式注入轮胎或球类内部的一种工具。

3.相关技术中的打气筒常包括筒体,筒体内部设有阀门及活塞组件,筒体端部设有气嘴,其中,阀门为柔性的隔片,当需要吹气时,隔片被气流吹开,当需要补气时,隔片在气压作用下被稳定吸附,即可保障阀门处气流的单向流动。

4.针对上述中的相关技术,发明人认为存在有柔性隔片式的阀门在安装过程中安装不便的缺陷。

技术实现要素:

5.为了改善阀门的安装便捷性,本技术提供一种阀门组件及应用阀门组件的打气筒。

6.第一方面,本技术提供的一种阀门组件及应用阀门组件的打气筒采用如下的技术方案:

7.一种阀门组件,包括上隔板及下隔板,所述上隔板与下隔板之间设有隔珠,所述上隔板设有上出气孔,所述下隔板设有下出气孔,所述下出气孔的直径小于隔珠的直径,所述隔珠端部封盖下出气孔。

8.通过采用上述技术方案,当空气自下隔板朝向上隔板的方向流动时,空气自下出气孔进入上隔板与下隔板的间隙处,此时气流可推动隔珠,使得隔珠不再封盖下出气孔,随后空气自上出气孔排出,以实现出气。

9.若空气不再自下隔板朝向上隔板的方向流动时,一方面,可利用隔珠的重力作用自动下落至下出气孔处,重新恢复下出气孔的被封盖状态;另一方面,当空气具有自上隔板朝向下隔板流动的趋势时,隔珠会随气流被吹送至下出气孔处,从而亦可使得出气孔恢复被封盖的状态。从而可使得阀门组件整体上实现了单向出气的作用。

10.可选的,所述下出气孔的直径沿远离上出气孔的方向递减。

11.通过采用上述技术方案,隔珠可进一步插设至下出气孔内的深处,从而使得隔珠在下出气孔内的状态更稳定,即使筒体发生小幅倾斜依旧可使得隔珠不易滑脱下出气孔。

12.可选的,所述上出气孔为方孔,所述上出气孔的宽度小于隔珠直径。

13.通过采用上述技术方案,方孔与隔珠不匹配,因此可保障隔珠不会完全封堵上出气孔,从而可保障吹气时气流通道畅通。

14.可选的,所述上出气孔的长度大于隔珠直径。

15.通过采用上述技术方案,可进一步提升上出气孔的有效范围,提升出气效果。

16.第二方面,本技术提供一种应用阀门组件的打气筒,采用如下的技术方案:

17.一种应用阀门组件的打气筒,其特征在于:包括筒体、气嘴、阀门组件及活塞组件,所述气嘴与筒体相连通,所述阀门组件位于筒体内部,所述阀门组件包括上隔板及下隔板,所述上隔板与下隔板之间设有隔珠,所述上隔板设有上出气孔,所述下隔板设有下出气孔,所述下出气孔的直径小于隔珠的直径,所述隔珠端部封盖下出气孔,所述上隔板与下隔板均与筒体内壁相连,所述上隔板位于下隔板朝向气嘴的一侧。

18.通过采用上述技术方案,手持筒体,操控活塞组件将筒体内的空气挤至下出气孔处,气流将隔珠顶起,即可使得下出气孔处气流畅通,进而气流自上出气孔再输送至气嘴处,以完成出气。

19.随后操控活塞组件复位,以实现筒体的补气。且此过程中,一方面,可利用隔珠的重力作用自动下落至下出气孔处,重新恢复下出气孔的被封盖状态;另一方面,当空气具有自上隔板朝向下隔板流动的趋势时,隔珠会随气流被吹送至下出气孔处,从而亦可使得出气孔恢复被封盖的状态。从而使得补气过程中阀门组件至气嘴之间的大部分空气不会自下出气孔处流向活塞组件处。

20.可选的,所述活塞组件包括活塞杆及下活塞盘,所述下活塞盘与筒体内部间隙配合,所述活塞杆位于下活塞盘背向气嘴的一侧且与下活塞盘相连。

21.通过采用上述技术方案,当下活塞盘朝向阀门组件滑动时,可使得下活塞盘与阀门组件之间的气压升高,从而可将空气挤至下出气孔内;当下活塞盘背离阀门组件滑动时,下活塞盘背向阀门组件的一侧的空气可自下活塞盘与筒体内壁的间隙处被吸入至下活塞盘与阀门组件之间,从而完成补气。

22.可选的,所述活塞组件还包括上活塞盘及密封圈,所述上活塞盘位于下活塞盘朝向气嘴的一侧,所述上活塞盘与下活塞盘相连接,所述密封圈位于上活塞盘与下活塞盘之间,且所述密封圈的外侧壁与筒体内侧壁相抵接,所述密封圈的厚度小于上活塞盘与下活塞盘的间距,所述上活塞盘设有让位孔。

23.通过采用上述技术方案,活塞杆朝向气嘴推动时,此时密封圈在筒体内壁的摩擦作用下与下活塞盘贴合,从而下活塞盘与密封圈整体的气密性更高,可将其至阀门组件处的筒体内的空气挤至下出气孔处。

24.活塞杆沿远离气嘴的方向抽拉,此时密封圈在筒体内壁摩擦的作用下与上活塞盘相贴合,此时下活塞盘至端盖处的筒体内的空气可流入下活塞盘与上活塞盘的间隙处,再由让位孔流动至上活塞盘与阀门组件之间,以实现补气。

25.通过密封圈位置的不同以实现对气密性的调节,满足不同行程下的需求。

26.可选的,所述筒体远离气嘴的一端开口且连接有端盖,所述端盖设有供活塞杆间隙配合的穿设的活塞孔。

27.通过采用上述技术方案,活塞杆被活塞孔限制,从而可使得活塞杆往复滑动的过程中更为稳定,此外,利用活塞杆与活塞孔的间隙处可便于筒体外界的空气被吸入筒体内部,从而实现补气。

28.可选的,所述端盖设有补气孔。

29.通过采用上述技术方案,补气孔可进一步辅助空气流通,便于实现筒体内部补气。

30.可选的,所述气嘴与筒体可拆卸的相连。

31.通过采用上述技术方案,可使得气嘴与筒体拆装方便,从而便于根据实际情况更

换气嘴,以适用于不同工况需要。

32.综上所述,本技术包括以下至少一种有益效果:

33.1、采用上隔板、下隔板及隔珠构成阀门组件,相较于传统的柔性隔片的阀门更便于安装;

34.2、采用了由上活塞盘、密封圈及下活塞盘组成的活塞组件,通过筒体内壁改变密封圈相对于上活塞盘、下活塞盘的所处位置,从而实现对活塞组件密封性的自动调整。

附图说明

35.图1为本技术实施例一种阀门组件的结构示意图;

36.图2为图1的俯视图;

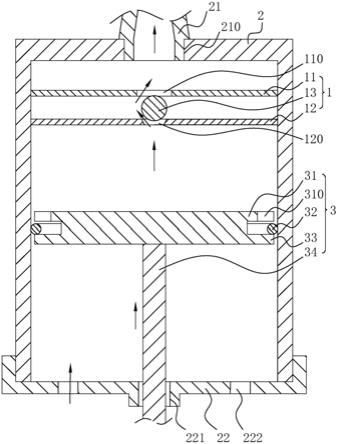

37.图3为本技术实施例一种应用阀门组件的打气筒中活塞杆朝向气嘴移动状态下的结构示意图;

38.图4为本技术实施例一种应用阀门组件的打气筒中活塞杆背向气嘴移动状态下的结构示意图。

39.图中:1、阀门组件;11、上隔板;110、上出气孔;12、下隔板;120、下出气孔;13、隔珠;2、筒体;21、气嘴;210、安装孔;22、端盖;221、活塞孔;222、补气孔;3、活塞组件;31、上活塞盘;310、让位孔;32、密封圈;33、下活塞盘;34、活塞杆。

具体实施方式

40.以下结合附图1

‑

4对本技术作进一步详细说明。

41.本技术实施例公开一种阀门组件。参照图1,阀门组件1包括上隔板11、下隔板12及隔珠13,隔珠13位于上隔板11与下隔板12之间,上隔板11、下隔板12及隔珠13同轴心。下隔板12沿其轴向贯穿设有下出气孔120,下出气孔120的直径沿远离上出气孔110的方向递减,且下出气孔120的最小内缘直径小于隔珠13的直径,隔珠13远离上隔板11的一端适配插设至下出气孔120内,以封盖下出气孔120。

42.参照图2,上隔板11沿其轴向贯穿设有上出气孔110,上出气孔110为方孔,上出气孔110的宽度小于隔珠13的直径,上出气孔110的长度大于隔珠13直径。

43.本技术实施例一种阀门组件的实施原理为:当空气自下隔板12朝向上隔板11的方向流动时,空气自下出气孔120进入上隔板11与下隔板12的间隙处,此时气流可推动隔珠13,使得隔珠13不再封盖下出气孔120,随后空气自上出气孔110排出,以实现出气。

44.若空气不再自下隔板12朝向上隔板11的方向流动时,一方面,可利用隔珠13的重力作用自动下落至下出气孔120处,重新恢复下出气孔120的被封盖状态;另一方面,当空气具有自上隔板11朝向下隔板12流动的趋势时,隔珠13会随气流被吹送至下出气孔120处,从而亦可使得下出气孔120恢复被封盖的状态。从而可使得阀门组件1整体上实现了单向出气的作用。

45.本技术实施例还公开一种应用阀门组件的打气筒。参照图3,应用阀门组件的打气筒包括筒体2、气嘴21、阀门组件1及活塞组件3。筒体2中空且一端开口,筒体2远离其开口处的一端沿其轴向贯穿设有安装孔210,所述气嘴21与安装孔210螺纹连接,以实现气嘴21与筒体2的可拆卸连接。筒体2靠近其开口处的一端过盈配合的套设有端盖22,端盖22沿自身

轴向贯穿设有活塞孔221,且端盖22沿自身厚度方向设有补气孔222。

46.参照图3,阀门组件1位于筒体2内部,阀门组件1上隔板11、下隔板12及隔珠13,上隔板11与下隔板12均通过胶粘与筒体2内壁固定连接,隔珠13位于上隔板11与下隔板12之间,且上隔板11、下隔板12及隔珠13同轴心。下隔板12沿其轴向贯穿设有下出气孔120,下出气孔120的直径沿远离上出气孔110的方向递减,且下出气孔120的最小内缘直径小于隔珠13的直径,隔珠13远离上隔板11的一端适配插设至下出气孔120内,以封盖下出气孔120。上隔板11沿其轴向贯穿设有上出气孔110,上出气孔110为方孔,上出气孔110的宽度小于隔珠13的直径,上出气孔110的长度大于隔珠13直径。

47.参照图3,活塞组件3包括同轴心的上活塞盘31、密封圈32、下活塞盘33及活塞杆34,上活塞盘31与下活塞盘33之间通过支杆固定连接,且上活塞盘31位于下活塞盘33朝向气嘴21的一侧。密封圈32位于上活塞盘31与下活塞盘33之间,且上活塞盘31与下活塞盘33均与筒体2内壁间隙配合。密封圈32外壁与筒体2内壁相抵接,且密封圈32的厚度小于上活塞盘31与下活塞盘33的间距。上活塞盘31侧壁设有让位孔310,且密封圈32的截面直径小于让位孔310的直径,以供气流通过。

48.参照图3,活塞杆34与下活塞盘33背向上活塞盘31的一侧一体成型,活塞杆34远离下活塞盘33的一端间隙配合的穿设活塞孔221,以实现活塞杆34沿筒体2轴向稳定滑动。

49.本技术实施例一种应用阀门组件的打气筒的实施原理为:手持筒体2,操控活塞杆34,使得活塞杆34朝向气嘴21推动,此时密封圈32在筒体2内壁的摩擦作用下与下活塞盘33贴合,从而下活塞盘33与密封圈32整体可将其至阀门组件1处的筒体2内的空气挤至下出气孔120处,气流将隔珠13顶起,即可使得下出气孔120处气流畅通,进而气流自上出气孔110再输送至气嘴21处,以完成出气。且此过程中筒体2外部的空气自活塞孔221及补气孔222被吸入筒体2内部。

50.随后操控活塞杆34,使得活塞杆34沿远离气嘴21的方向抽拉,此时密封圈32在筒体2内壁摩擦的作用下与上活塞盘31相贴合,此时下活塞盘33至端盖22处的筒体2内的空气可流入下活塞盘33与上活塞盘31的间隙处,再由让位孔流动至上活塞盘31与阀门组件1之间,以实现补气。且此过程中,一方面,可利用隔珠13的重力作用自动下落至下出气孔120处,重新恢复下出气孔120的被封盖状态;另一方面,当空气具有自上隔板11朝向下隔板12流动的趋势时,隔珠13会随气流被吹送至下出气孔120处,从而亦可使得下出气孔120恢复被封盖的状态。从而使得补气过程中阀门组件1至气嘴21之间的大部分空气不会自下出气孔120处流向活塞组件3处。

51.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。