1.本发明属于泥浆泵零配件技术领域,具体属于一种易于拆装的双金属缸套。

背景技术:

2.泥浆泵缸套一般分为双金属缸套、陶瓷缸套和喷涂缸套,双金属缸套结合了热锻高磨损外套和高铬耐磨抗腐蚀内套的优点,外套采用优质碳素钢热压一次成型,内套采用高铬铸铁离心浇铸而成,应用范围最广,双金属缸套的制造工艺相对简单,成本也低,但双金属缸套的使用寿命最短、更换频繁,导致维护成本高;陶瓷缸套是在金属外套内表面过盈配合一层陶瓷内套,耐磨损、抗腐蚀、使用寿命长,但是陶瓷内套脆性大,过盈装配时难度大、易损坏,陶瓷内套一般保持较厚的厚度,耐磨材料用量大、成本高;喷涂缸套主体为单缸套式结构,其在金属缸套的内表面喷涂一层耐磨材料,其造价虽然低于陶瓷缸套,但喷涂需要专用设备,且在喷涂过程中会产生高气孔率、结合力差的缺陷。

3.因此,如果能够对现有的双金属缸套的结构进行重新设计改进,克服其使用寿命短或维护成本高的缺陷,那么双金属缸套必然会以其工艺简单、制造成本低的优点重新抢占市场份额。

技术实现要素:

4.基于现有技术的不足,本发明的目的在于提供一种易于拆装的双金属缸套,在保证双金属缸套组装后耐摩擦不易脱落的基础上,极大简化双金属缸套的拆卸更换工艺,而且双金属缸套的外金属缸套可重复利用,降低双金属缸套的后期维护成本,从而降低泥浆泵缸套的整体使用成本。

5.本发明采用的技术方案如下:

6.一种易于拆装的双金属缸套,包括外金属缸套、内金属缸套,所述内金属缸套套设于外金属缸套内部,所述外金属缸套和内金属缸套的两端部通过形状配合贴合在一起以在外金属缸套和内金属缸套之间形成环筒形的空腔,所述外金属缸套和内金属缸套之间的空腔内设置有易熔层,所述易熔层为薄壁筒形结构,其内侧与内金属缸套的外表面紧密贴合、外侧与外金属缸套的内表面紧密贴合,所述易熔层为具备机械硬度的金属或金属合金材料,且所述易熔层的熔点温度低于内外金属缸套的熔点温度。所述外金属缸套外表面设置有多个连通内金属缸套和外金属缸套之间的空腔的螺钉孔,所述螺钉孔通过堵塞螺钉封闭堵塞。

7.具体的,所述螺钉孔分为熔流孔和透气孔,透气孔平衡空腔内部气压,熔流孔供熔化后的易熔层材料流出。

8.所述易熔层由铝材质构成,且所述易熔层的厚度小于两毫米。且所述易熔层也可以由铝合金材质构成,且所述易熔层的厚度小于两毫米。通过铝或铝合金实现外金属缸套和内金属缸套之间的紧密贴合,而在拆卸时,由于铝及铝合金的熔点一般均低于660摄氏度,远低于内外金属缸套的熔点,因此可通过加热方式使得易熔层熔化流出,解除内外金属

缸套之间的过盈配合,从而极大幅度的降低双金属缸套的拆分难度,而且铝的机械硬度足够支撑本发明的双金属缸套在泥浆泵的工作压力以内具备稳定的机械结构

9.各零部件的具体结构如下:所述内金属缸套主体为筒形结构,其一个端部设置为锥段,所述锥段的外锥面上设置螺纹,所述内金属缸套的另一个端部的外表面通过内缩的锥面过渡为外径变小的外柱面。所述外金属缸套的一个端部的内表面设置锥螺纹,所述锥螺纹与内金属缸套的外锥面上的螺纹配合,形成外金属缸套和内金属缸套的一个端部的固定配合,所述外金属缸套的另一个端部的内表面通过内缩的内锥面过渡为内径变小的缩径段,所述内金属缸套的锥面及外柱面与所述外金属缸套的部分内锥面及缩径段形成形状配合,防止内金属缸套与外金属缸套之间的继续滑动。

10.所述外金属缸套的内锥面上还圆周阵列有多个熔流孔,所述熔流孔连通外金属缸套的外部且通过堵塞螺钉封堵,在加热双金属缸套至易熔层的熔点温度之上,易熔层的材料可通过熔流孔流出;位于所述外金属缸套远离熔流孔的另一端的侧壁上也设置有多个透气孔,所述多个透气孔也由堵塞螺钉封堵。

11.所述易熔层主体为薄壁筒形结构,易熔层的一端部的外表面切削为锥环形,该锥环形的端部伸入外金属缸套的内锥面与内金属缸套的锥面之间,且触及熔流孔的位置。

12.进一步的,所述内金属缸套的锥段内表面还设置有多个安装键槽,以方便使用工具进行旋拧。

13.本发明的双金属缸套具备以下优点:

14.1、拆卸简单,外金属缸套可重复使用,内金属缸套在尺寸依然符合要求时,经重新打磨、精车去除磨损和腐蚀后也可重新组装使用,大幅降低了双金属缸套的后期维护成本和使用寿命期的整体成本;

15.2、铝及铝合金硬度相对低,在活塞往复运动施加给内金属缸套机械力时,易熔层具备微小幅度内的自适应性蠕变,即易熔层不同位置的厚度自适应微变,使得内金属缸套与活塞运动轴线保持高度的同轴度,防止受限于机械加工精度导致内金属缸套的内圆与活塞运动轴同心度具有微小的偏差而使得内金属缸套偏置磨损严重;

16.3、铝和铝合金材料与外金属缸套和内金属缸套之间的接触摩擦力均极高,尤其泥浆泵的双金属缸套尺寸较长时,极高的摩擦力使得本发明的双金属缸套不易脱落。

附图说明

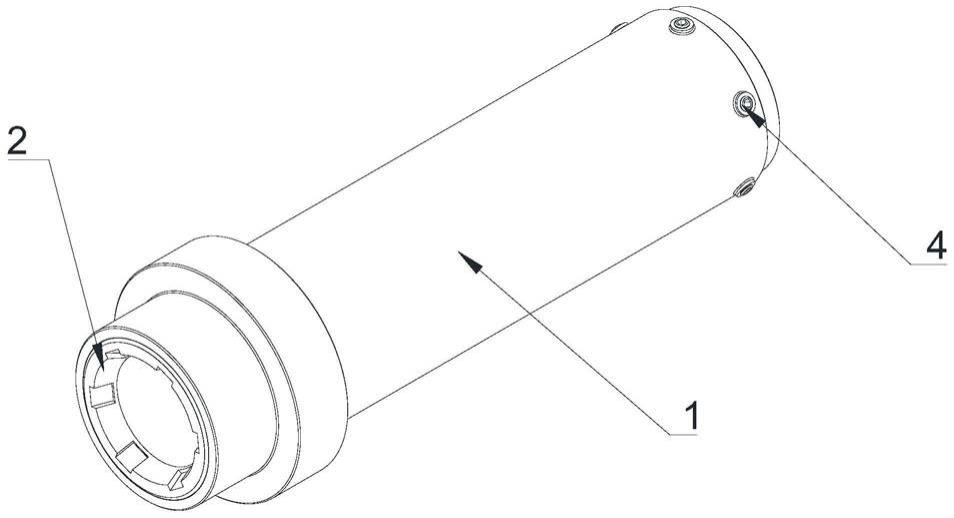

17.图1是本发明双金属缸套的整体结构视图;

18.图2是本发明双金属缸套的另一视角结构视图;

19.图3是本发明双金属缸套的组装状态剖面结构示意图;

20.图4是本发明双金属缸套的内金属缸套结构示意图;

21.图5是本发明双金属缸套的易熔层结构视图;

22.图6是本发明双金属缸套的外金属缸套结构示意图;

23.图中:1、外金属缸套,2、内金属缸套,3、易熔层,4、堵塞螺钉,5、锥段,6、装配槽,7、内锥面,8、熔流孔。

具体实施方式

24.以下结合附图实施例对本发明作进一步详细描述。

25.以下由特定的具体实施例说明本发明的实施方法,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

26.参阅附图,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的位置限定用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

27.如图1

‑

2所示,图1是本发明双金属缸套的整体结构视图,图2是本发明双金属缸套的另一视角结构视图;本发明的易于拆装的双金属缸套保留了现有技术中双金属缸套的轮廓形状,以适配现有技术中的泥浆泵结构,其包括外金属缸套1、内金属缸套2,所述内金属缸套2套设于外金属缸套1内部,所述外金属缸套1外表面设置有多个连通内金属缸套2和外金属缸套1之间的夹层的螺钉孔,所述螺钉孔通过堵塞螺钉4封闭堵塞。

28.本发明的易于拆装的双金属缸套的技术核心点在于所述外金属缸套1和内金属缸套2之间设置了易熔层3,如图3所示,图3是本发明双金属缸套的组装状态剖面结构示意图,所述内金属缸套2套设于外金属缸套1内部,且外金属缸套1和内金属缸套2的两端部通过形状配合贴合在一起以在外金属缸套1和内金属缸套2之间形成环筒形的空腔,所述易熔层3为薄壁筒形结构,其内侧与内金属缸套2的外表面紧密贴合、外侧与外金属缸套1的内表面紧密贴合,所述易熔层3的熔点低于内外金属缸套的熔点,优选的,所述易熔层3由铝材质构成,且所述易熔层3的厚度小于两毫米。金属铝的机械硬度相对较低,但是将薄壁筒形结构的金属铝套设于外金属缸套1和内金属缸套2之间以夹层形式存在时,其机械硬度足够支撑本发明的双金属缸套在3mpa的工作压力以内具备稳定的机械结构,完全能够适应大部分泥浆泵最高仅有1.8mpa或2mpa的额定工作压力;同时金属铝相对较低的机械硬度,使得双金属缸套在工作时,易熔层3的厚度可在微小范围内产生自适应性蠕变,从而调整内金属缸套2与往复运动的活塞的同轴度,减少了内金属缸套2的偏置磨损情况的发生。

29.优选的,所述易熔层3还可以为铝合金材质,如铜、锌、硅、镁、锰等常规的铝合金,以进一步增加易熔层3的硬度、降低易熔层3的熔点温度,使得本发明的双金属缸套在组装状态下更稳定,而且降低拆卸所需的温度。

30.结合图4

‑

6,对本发明的各部件进一步详细介绍如下,图4是本发明双金属缸套的内金属缸套结构示意图,图5是本发明双金属缸套的易熔层结构视图,图6是本发明双金属缸套的外金属缸套结构示意图;所述内金属缸套2在筒形主体结构的一个端部设置为锥段5,所述锥段5的外锥面上设置螺纹,具体的,所述外锥面上的螺纹设置一至三圈即可,图4中为方便直观的区分,示意性的画出了多道螺纹,所述内金属缸套2的筒形主体结构的另一个端部的外表面通过内缩的锥面过渡为外径变小的外柱面;所述外金属缸套1的一个端部的内表面设置锥螺纹,所述锥螺纹与内金属缸套2的外锥面上的螺纹配合,形成外金属缸套1和内金属缸套2的一个端部的固定配合,所述外金属缸套1的另一个端部的内表面通过内缩

的内锥面7过渡为内径变小的缩径段,所述内金属缸套2的锥面及外柱面与所述外金属缸套1的部分内锥面7及缩径段形成形状配合,防止内金属缸套2与外金属缸套1之间的继续滑动,在所述外金属缸套1的内锥面7上还圆周阵列有多个熔流孔8,所述熔流孔8连通外金属缸套1的外部且通过堵塞螺钉4封堵。

31.如图5所示,所述易熔层3主体为薄壁筒形结构,易熔层3的一端部的外表面切削为锥环形,该锥环形的端部伸入外金属缸套1的内锥面7与内金属缸套2的锥面之间,且触及熔流孔8的位置。

32.位于所述外金属缸套1远离熔流孔8的另一端的侧壁上也设置有多个透气孔,在双金属缸套处于组装工作状态时,所述多个透气孔也由堵塞螺钉封堵;所述内金属缸套2的锥段5内表面设置有多个安装键槽,以方便使用工具进行旋拧。

33.参考图3,本发明的双金属缸套在组装时,首先将易熔层3加热至轻微膨胀,一般加热至300摄氏度左右,然后进行内金属缸套2和易熔层3的套接组装,在易熔层3冷却后使得内金属缸套2和易熔层3形成过盈配合;然后加热外金属缸套1使其热膨胀,将冷却后的内金属缸套2和易熔层3的组合件套装入外金属缸套1内部,旋拧内金属缸套2使其锥段5的螺纹与外金属缸套1的内锥面7的螺纹相配合;冷却整个双金属缸套使外金属缸套1与内金属缸套2和易熔层3的组合件形成过盈配合,然后在熔流孔8和透气孔上旋拧封堵螺钉。

34.而在拆卸时,拧下熔流孔8和透气孔上的封堵螺钉,加热双金属缸套至易熔层3的熔点温度之上,待易熔层3的材料通过熔流孔8流出后,旋拧内金属缸套2打开螺纹配合然后取出内金属缸套2,完成双金属缸套的拆分。

35.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。