一种基于机器学习算法的2d换向阀自动调零系统及方法

技术领域

1.本发明涉及自动化控制的技术领域,特别是指一种基于机器学习算法的2d换向阀自动调零系统及方法,适用于2d电磁换向阀调零过程。

背景技术:

2.2d电磁换向阀具有动态响应快、控制精度高、使用寿命长等优点,因此被广泛应用于航空、航天等军工领域。为保证该阀的产品质量,在其生产过程中,需对该阀进行严格的性能测试。对此类阀的流量测试环节的传统方法,多通过工人依靠简易机械结构手动对通过流量进行调零标定,然而这种手动标定过程存在耗时长、准确度低、过度依赖操作者经验等问题,因此开发一种针对2d电磁换向阀的自动调零系统具有非常重要的工业价值和社会价值。

3.虚拟仪器技术是指通过高性能的模块化硬件结合高效灵活的软件来完成各类检测任务和自动化应用的技术。通过该技术构建的测试控制系统可实现以计算机软件界面来代替常规仪器的操作控制面板。虚拟仪器的开发环境以美国国家仪器公司ni(national instruments)的labview(laboratory virtual instrument engineering workbench)应用最为广泛。labview是一种基于图形化的编程语言,又称为“g”语言,使用该种语言编程时,多通过流程图或框图来代替繁琐的程序代码,并尽可能利用了工程技术人员所熟悉的术语、图标和概念,基于该语言可以高效的创建人机交互界面并极为方便的完成各种软硬件的连接,从而实现对所需数据的高效处理和仪器功能的快速修改。基于以上优点,因此,基于labview构建的虚拟仪器或系统被广泛地应用于工业自动化、航空航天和科学研究当中。

4.在许多研究领域和复杂的工程问题当中,往往很难找到精确的数学表达式,很难找到多个不同输入参数与输出结果之间的连续关系,依靠函数差值和曲线拟合的方法得到的变化趋势往往不够理想。随着计算机技术的快速发展,人工神经网络是一种模拟生物神经网络进行信息处理的数学模型,由于其结构简单、可操作性强、自适应、自学习等特点被广泛用于函数逼近、模型识别分类、数据压缩和时间序列预测等。其中,bp神经网络(back propagation neural network,bpnn)是一种基于误差反向传播训练算法的神经网络,在隐含层和节点数足够多的情况下,通过样本数据的训练,不断修正网络权值和阈值使误差函数沿负梯度方向下降,理论上可逼近任意非线性映射关系,且具有较好的泛化能力,因此被广泛应用于复杂问题的曲线拟合和回归预测。

技术实现要素:

5.针对现有2d换向阀通过流量调节环节中手动标定导致的耗时长、准确度低、过度依赖操作者经验的技术问题,本发明提出一种针对2d电机换向阀的自动调零系统及方法,以实现2d电磁换向阀的自动调零,大大提高了检测效率,简化了操作流程,提高了调零的可靠性和准确性。

6.本发明的技术方案是这样实现的:

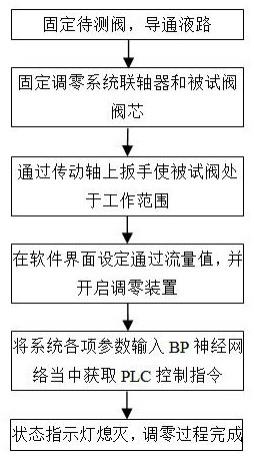

7.一种基于机器学习算法的2d换向阀自动调零方法,其步骤如下:

8.步骤一:将待调零的2d电磁换向阀固定在液压检测试验台上,打开液压检测试验台液路开关使液压油进入2d电磁换向阀;

9.步骤二:通过滑动导轨推动调零系统的控制机构使控制机构前端的联轴器和2d电磁换向阀的阀芯对齐,用内六角扳手固定联轴器和阀芯;

10.步骤三:通过转动传动轴上的转动手柄改变2d电磁换向阀阀芯的初始角度,使2d电磁换向阀处在正常工作范围;

11.步骤四:通过上位机上的操作界面设定通过流量值,并启动调零软件,点击调零按钮,伺服电机的状态指示灯亮起,调零软件开始对2d电磁换向阀开始自动调零;

12.步骤五:将启动时的液压系统的流量值、油液温度、待测试的2d电磁换向阀的设定流量、电流值和电压值作为输入数据通过下位机plc传输至上位机,通过上位机内的已训练好的bp神经网络对输入数据进行分析运算,得到准确的调零角度,并将准确的调零角度发送至下位机plc,通过下位机plc向控制机构发出控制指令;

13.步骤六:待伺服电机的状态指示灯熄灭,表示待测试的2d电磁换向阀的实际通过流量与设定通过流量的差值小于准许安装误差,完成调零过程。

14.所述准许安装误差为

±

1.5l/min。

15.一种基于机器学习算法的2d换向阀自动调零系统,包括上位机、下位机plc和控制机构,上位机与下位机plc相连接,下位机plc与控制机构相连接,控制机构与2d电磁换向阀相连接。

16.所述控制机构包括伺服电机、减速器、传动轴、联轴器和滑动导轨,伺服电机与减速器相连接,减速器和联轴器通过传动轴相连接,联轴器与2d电磁换向阀相连接,传动轴上装有转动手柄;所述控制机构通过滑动导轨固定于液压检测试验台上,2d电磁换向阀固定在液压检测试验台上。

17.所述伺服电机的分辨率为20bit、调节精度1/3000

°

、额定扭矩0.64nm、最大输出扭矩1.91nm。

18.所述减速器的减速比为256,末端转动角速度vv1=2

°

/5s=2π/15rad/min,对应的电机转速vv2=34.2πrad/min,则转速n=17.1转/min。

19.所述减速器的型号为whte60

‑

256

‑

msmj022g,伺服电机的型号为松下msmj022g1u,联轴器的型号为dba61

‑

d32

‑

d14

‑

e14。

20.与现有技术相比,本发明产生的有益效果为:

21.1)由于液压系统的特殊性,对换向阀通过流量进行调节时不可避免的存在一定的迟滞性,且换向阀阀芯调节角度和通过流量之间为特殊的非线性关系,所以仅通过现有的人工调节方法很难快速得到理想的调零结果,但通过采用本发明不仅实现了调零过程的自动化,且大大提高了调零的准确度,经过多次试验,结果显示阀体通过流量设定值与实际值差值在

±

0.3l/min范围内,远低于阀体设计要求的

±

1.5l/min,且所需调零时间较人工提高一倍以上,大大提高了测试的高效性。

22.2)由于本发明系统的操作简便、可重复度高,也在一定程度上了缓解了工厂对熟练技术工人的依赖,降低了工人的劳动强度。

附图说明

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

24.图1为本发明方法的工作流程图。

25.图2为本发明系统的结构示意图。

26.图3为图2中控制机构的结构示意图。

27.图4为图2中控制机构的主视图。

28.图5为本发明计算机软件的操作界面图。

29.图中,1为上位机,2为下位机plc,3为控制机构,4为伺服电机,5为减速器,6为传动轴,7为联轴器,8为滑动导轨,9为液压检测试验台,10为2d电磁换向阀。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.实施例1,如图1所示,一种基于机器学习算法的2d换向阀自动调零方法,具体步骤如下:

32.步骤一:将待调零的2d电磁换向阀10固定在液压检测试验台9上,打开液压检测试验台液路开关使液压油进入2d电磁换向阀10;

33.步骤二:通过滑动导轨8推动调零系统的控制机构3使控制机构前端的联轴器7和2d电磁换向阀的阀芯对齐,用内六角扳手固定联轴器7和阀芯;

34.步骤三:通过转动传动轴6上的转动手柄改变2d电磁换向阀10阀芯的初始角度,使2d电磁换向阀处在正常工作范围;

35.步骤四:通过上位机1上的操作界面设定通过流量值,并启动调零软件,点击调零按钮,伺服电机4的状态指示灯亮起,调零软件开始对2d电磁换向阀10开始自动调零;调零按钮在软件操作界面上,调零按钮通过plc控制伺服电机,调零按钮按下,经过系统短暂分析后伺服电机开始工作。

36.步骤五:将启动时的液压系统的流量值、油液温度、待测试的2d电磁换向阀的设定流量、电流值和电压值作为输入数据通过下位机plc 2传输至上位机1,通过上位机1内的已训练好的bp神经网络对输入数据进行分析运算,得到准确的调零角度,并将准确的调零角度发送至下位机plc 2,通过下位机plc 2向控制机构3发出控制指令;bp神经网络通过大量测试数据训练得到,即不同调零角度得到不同的通过流量数据;分析计算通过输入不同的实际流量值和设定值到bp神经网络中计算;训练时的调零角度通过大量实验数据测试得出,训练后由bp神经网络给出;在训练完成后控制指令不再对bp神经网络进行调节。

37.步骤六:待伺服电机4的状态指示灯熄灭,表示待测试的2d电磁换向阀的实际通过流量与设定通过流量值的差值小于准许安装误差,完成调零过程。所述准许安装误差为

±

1.5l/min。实际通过流量通过管路中流量传感器测试。

38.本发明包括软件部分和硬件部分;软件部分:搭建基于labview的自动调零软件,软件不仅可实现系统启停等操作控制,并可监控系统的油液温度、被试阀电压、被试阀电流、系统通过流量等各项工作状态参数,并通过将这些各项参数输入bp神经网络当中进行分析运算得到对调零系统调零控制的准确指令。软件部分的具体功能见实施例1。硬件部分是指调零系统,具体结构见实施例2。

39.实施例2,如图2

‑

4所示,一种基于机器学习算法的2d换向阀自动调零系统,包括上位机1、下位机plc 2和控制机构3,上位机1与下位机plc 2相连接,下位机plc 2与控制机构3相连接,控制机构3与2d电磁换向阀10相连接。所述控制机构3包括伺服电机4、减速器5、传动轴6、联轴器7和滑动导轨8,伺服电机4与减速器5相连接,减速器5和联轴器7通过传动轴6相连接,传动轴6上装有转动手柄,联轴器7与2d电磁换向阀10相连接;控制机构3通过滑动导轨8固定于液压检测试验台9上,2d电磁换向阀10固定于液压检测试验台9上。调零需要对2d电磁换向阀阀芯扭转一定角度才能调零,该过程通过软件和系统自动完成。其中,调零角度通过bp神经网络分析得出,调零动作通过伺服电机驱动的机械结构完成。

40.所述伺服电机4采用高精度伺服电机,其分辨率为20bit,调节精度1/3000

°

,额定扭矩0.64nm,最大输出扭矩1.91nm,伺服电机的主要参数如表2所示。所述减速器5的减速比为256,末端转动角速度vv1=2

°

/5s=2π/15rad/min,对应的电机转速vv2=34.2πrad/min,则转速n=17.1转/min。减速器5的主要参数如表1所示。所述减速器5的型号为whte60

‑

256

‑

msmj022g,伺服电机4的型号为松下msmj022g1u,联轴器7的型号为dba61

‑

d32

‑

d14

‑

e14。直线轴承滑动总行程为28mm;调零工装的夹具轴线与阀体的轴线准许安装误差

±

0.15mm,角向偏差2.5

°

,联轴器7的调节角度如表3所示,联轴器7的受力参数如表4所示。

41.表1:减速器主要参数

42.种类行星齿轮减速比256有无电机无输出轴种类实心输出轴装置正交安装分类圆法兰型适用电机松下msmj 200w级数三级额定输出力矩(n

·

m)44最大输出力矩(n

·

m)88额定输入转速(rpm)3000最大输入转速(rpm)13000背隙(arcmin)<40效率0.88寿命(hour)30000保护等级ip54箱体总长l1182输出轴长度l435适用电机松下msmj 200w级数三级总高l1293

ꢀꢀ

43.表2:伺服电机与驱动器主要参数

[0044][0045][0046]

表3:容许安装偏差

[0047]

角向(

°

)径向(mm)轴向(mm)2.50.2

±

0.4

[0048]

表4:受力与转速

[0049]

锁紧扭矩(nm)1.7额定扭矩(nm)3.8静态扭转刚性(nm/rad)960最高转速(r/min)4800惯性力矩(kg*m2)6.0x104重量(g)60

[0050]

在上位机上构建基于labview的自动调零软件,如图5所示,在固定待调产品后接通液压管路,通过该软件设定2d电磁换向阀通过流量值之后,调零系统将根据此时液压系统的流量值、油液温度、被试换向阀的设定流量等多项参数作为输入值输入训练好的bp神经网络,经过分析运算后得到准确的调零角度,进而向下位机plc发出控制指令,控制机械结构对换向阀通过流量进行调节。

[0051]

本发明基于labview平台构建软件平台实现调零系统的启停和工作状态显示,通过该软件可采集液压系统的流量值、油液温度、被试换向阀的设定流量等多项参数,并将这些参数导入bp神经网络进行计算分析,根据分析结果对进而向下位机plc发出控制指令,控制机械结构对换向阀通过流量进行调节。通过与硬件设备的结合,可以实现了调零过程的自动化,且大大提高了调零的准确度,所需调零时间较人工提高一倍以上,大大提高了测试

的高效性。与此同时,由于该系统的操作简便、可重复度高,也在一定程度上了缓解了工厂对熟练技术工人的依赖,降低了工人的劳动强度。

[0052]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。