1.本发明属于叶片制造技术领域,具体涉及一种模锻叶片边缘形状自动调整的加工方法。

背景技术:

2.传统模锻叶片加工边缘形状时存在以下问题:由于叶片边缘半径小,且叶身型面铣削加工通用方式为螺旋铣削,在进排气边翻转时,机床a轴经常加减速,边缘容易产生过切、异常刀痕等现象;叶片边缘刚性弱,刀具位置接近边缘时,容易振刀。

3.为了解决上述问题,传统方案有两种:第一种,增加铣削叶身型面程序余量,后续通过抛光去除;第二种,采用手工重建叶片几何工艺模型。采用上述方法存在以下缺点:采用手工抛光,型面余量增大,增加零件烧伤概率,多次操作后,容易造成零件型面轮廓度超差;手工重建模型过程复杂,对技术员的工作经验要求高,目前样条处理没有标准,每个技术员处理的方法不一样,容易造成数据失真,手工重建模型效率低,过程需要投入大量时间。

技术实现要素:

4.针对现有技术中存在的问题,本发明提供了一种模锻叶片边缘形状自动调整的加工方法,能够避免刀具在模锻叶片边缘突然降速形成的过切和振刀,避免由于让刀而产生的边缘薄的问题,从而提高产品质量,且操作过程简单、效率高。

5.为了解决上述技术问题,本发明通过以下技术方案予以实现:

6.一种模锻叶片边缘形状自动调整的加工方法,包括:

7.步骤1:获取叶片理论模型;

8.步骤2:创建n个截面,n个截面的法向矢量与叶片理论模型的叶片积叠轴平行,且n个截面的截面密度系数满足第一预设范围,n为不小于2的正整数;

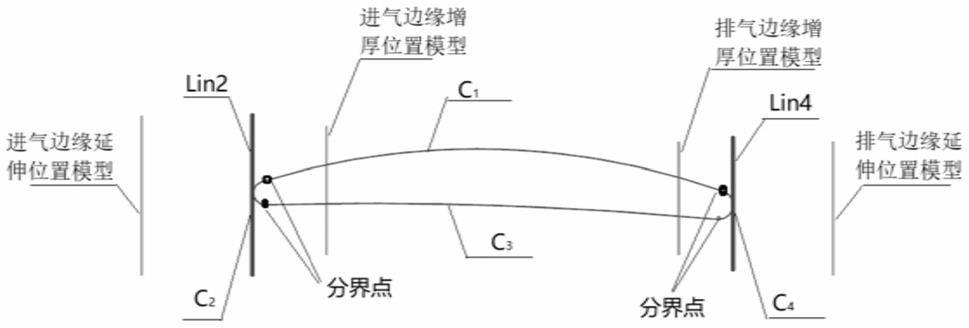

9.步骤3:n个截面与叶片理论模型的叶型相交得到n条相交曲线,其中任意一条相交曲线命名为s

i

,在s

i

上存在任意相邻的p1、p2和p3三个点,且当直线p2p1的长度与直线p2p3的长度满足预设值和直线p2p1与直线p2p3的夹角满足第二预设范围时,则p2点为分界点,s

i

有四个分界点;

10.步骤4:通过四个分界点将s

i

分为四部分,分别为叶背曲线c1、进气边曲线c2、叶盆曲线c3和排气边曲线c4;

11.步骤5:构建直线lin2与进气边曲线c2相切,得到进气边缘位置模型;构建直线lin4与排气边曲线c4相切,得到排气边缘位置模型;

12.步骤6:基于进气边缘位置模型构造进气边缘延伸位置模型;基于排气边缘位置模型构造排气边缘延伸位置模型;

13.步骤7:通过进气边缘延伸位置模型、叶背曲线c1和叶盆曲线c3进行倒圆,构建进气边缘圆弧cir2;通过排气边缘延伸位置模型、叶背曲线c1和叶盆曲线c3进行倒圆,构建排气

边缘圆弧cir4;

14.步骤8:在进气边缘圆弧cir2构建过程中,将叶背曲线c1和叶盆曲线c3两端线性延长分别变成为曲线c5和曲线c7,通过连接c5、cir2、c6和cir4得到第一完整截面线;

15.步骤9:按照步骤6~8的方法对n个截面操作,得到n个第一完整截面线,通过n第一完整截面线构造叶身边缘延伸工艺模型;

16.步骤10:在进气边曲线c2上取三个点p

c1

、p

c2

和p

c3

,通过p

c1

、p

c2

和p

c3

构造进气边缘圆弧cir6;在排气边曲线c4上取三个点p

c4

、p

c5

和p

c6

,通过p

c4

、p

c5

和p

c6

构造排气边缘圆弧cir8;

17.步骤11:基于进气边缘位置模型,构造进气边缘增厚位置模型;基于排气边位置模型构造排气边缘增厚位置模型;

18.步骤12:以进排气边缘增厚位置方程为边界约束修剪叶背曲线c1和叶盆曲线c3,得到曲线c9和曲线c

11

;

19.步骤13:基于进气边缘圆弧cir6和排气边缘圆弧cir8,偏置构造进气边缘增厚圆弧cir

10

和排气边缘圆弧cir

12

,将进气边缘增厚圆弧cir

10

与进气边缘圆弧cir6圆弧半径差值或者排气边缘圆弧cir

12

与排气边缘圆弧cir8圆弧半径差值记为边缘增厚值

△

r

;

20.步骤14:构造样条曲线caux1,样条曲线caux1满足其一端与c9相连,另一端与cir

10

相切的条件;构造样条曲线caux2,caux2满足一端与c

11

相连,另一端与cir

10

相切的条件;构造样条曲线caux3,caux3满足一端与c

11

相连,另一端与cir

12

相切的条件;构造样条曲线caux4,caux4满足一端与c

91

相连,另一端与cir

12

相切的条件;

21.步骤15:依次连接c9、caux1、cir

10

、caux2、c

11

、caux3、cir

12

和caux4,构造第二完整截面线;

22.步骤16:按照步骤10~15方法对n个截面操作,得到n个第二完整截面线,通过n第二完整截面线构造叶身边缘增厚工艺模型;

23.步骤17:基于所述叶身边缘延伸工艺模型和叶身边缘增厚工艺模型编制数控程序,进行模锻叶片边缘形状自动调整加工。

24.进一步地,步骤2中,所述截面密度系数的计算公式为:

[0025][0026]

式中,h表示叶片叶型全长;l表示相邻两个截面间的距离;λ1表示截面密度系数;

[0027]

所述第一预设范围为0.04~0.07。

[0028]

进一步地,步骤3中,所述直线p2p1的长度与直线p2p3的长度以及所述直线p2p1与直线p2p3的夹角的计算公式为:

[0029]

tanθ=(|tanα

‑

tanβ|)/(1 tanα*tanβ)

[0030]

tanα=(y

i

‑

y

i

‑1)/(x

i

‑

x

i

‑1)

[0031]

tanβ=(y

i

‑

y

i 1

)/(x

i

‑

x

i 1

)

[0032][0033][0034]

式中,α表示直线p2p1的倾角;β表示直线p2p3的倾角;θ表示直线p2p1与直线p2p3的夹角;x

i

‑1和y

i

‑1表示p1空间点坐标值;x

i

和y

i

表示p2空间点坐标值;x

i 1

和y

i 1

表示p3空间点坐标

值;ε1表示直线p2p1的长度;ε2表示直线p2p3的长度;

[0035]

所述预设值为0.1mm,所述第二预设范围为165

°

~175

°

。

[0036]

进一步地,步骤5中,所述进气边缘位置模型为:

[0037]

b1=y1‑

k1x1[0038]

式中,x1和y1表示进气边缘相切方程的变量;b1表示进气边缘相切方程在y轴上的截距;k1表示斜率;

[0039]

所述排气边缘位置模型为:

[0040]

b4=y4‑

k2x4[0041]

式中,x4和y4表示排气边缘相切方程的变量;b4表示排气边缘相切方程在y轴上的截距;k2表示斜率。

[0042]

进一步地,步骤6中,所述进气边缘延伸位置模型为:

[0043][0044]

b3=y3‑

k1x3[0045]

式中,l

aq

表示进气边缘延伸具体位置值;x3和y3表示进气边缘延伸方程的变量;b1表示进气边缘相切方程在y轴上的截距;b3表示进气边缘延伸位置方程在y轴上的截距;k1表示斜率;

[0046]

所述排气边缘延伸位置模型为:

[0047][0048]

b6=y6‑

k2x6[0049]

式中,l

ah

表示排气边缘延伸具体位置值;x6和y6表示进气边缘延伸方程的变量;b4表示排气边缘相切方程在y轴上的截距;b6表示进气边缘延伸位置方程在y轴上的截距;k2表示斜率。

[0050]

进一步地,l

aq

=0.1~2,l

ah

=0.1~2。

[0051]

进一步地,步骤10中,所述通过p

c1

、p

c2

和p

c3

构造进气边缘圆弧cir6具体为:

[0052]

通过p

c1

、p

c2

和p

c3

三个点的x、y和z坐标值构造圆方程得到进气边缘圆弧cir6;

[0053]

所述通过p

c4

、p

c5

和p

c6

构造排气边缘圆弧cir8具体为:

[0054]

通过p

c4

、p

c5

、p

c6

三个点的x、y和z坐标值构造圆方程得到排气边缘圆弧cir8。

[0055]

进一步地,步骤11中,所述进气边缘增厚位置模型为:

[0056][0057]

b2=y2‑

k1x2[0058]

式中,d

aq

表示进气边缘增厚具体位置值;x2和y2表示进气边缘增厚位置方程的变量;b1表示进气边缘相切方程在y轴上的截距;b2表示进气边缘增厚位置方程在y轴上的截距;k1表示斜率;

[0059]

所述排气边缘增厚位置模型为:

[0060][0061]

b5=y5‑

k2x5[0062]

式中,d

ah

表示排气边缘增厚具体位置值;x5和y5表示排气边缘增厚位置方程的变

量;b4表示排气边缘相切方程在y轴上的截距;b5表示排气边缘增厚位置方程在y轴上的截距;k2表示斜率。

[0063]

进一步地,d

aq

=1、3、6或10,d

ah

=1、3、6或10。

[0064]

进一步地,步骤13中,所述边缘增厚值

△

r

满足如下条件:

[0065]

0<

△

r

<0.2。

[0066]

与现有技术相比,本发明至少具有以下有益效果:本发明提供的一种模锻叶片边缘形状自动调整的加工方法,通过研究边缘位置自动重构技术,实现零件边缘模型自动延伸,以重构后的模型为驱动生成刀路轨迹,错开刀具在实体边缘换向的位置点,避免刀具在边缘突然降速形成的过切、振刀。设定加厚位置与数值,修剪原曲线,以位置为约束,采用二次b样条曲线算法,重新构造曲线并光顺,实现零件边缘自动增厚,避免由于让刀而产生的边缘薄问题,从而提高产品质量,操作过程简单、效率高。

[0067]

为使本发明的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

附图说明

[0068]

为了更清楚地说明本发明具体实施方式中的技术方案,下面将对具体实施方式描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0069]

图1为构造过程中各曲线位置关系示意图;

[0070]

图2为基于ug软件该方法的二次开发用户使用界面;

[0071]

图3为叶身边缘延伸工艺模型示意图;

[0072]

图4为叶身边缘增厚工艺模型示意图。

具体实施方式

[0073]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0074]

作为本发明的某一具体实施方式,一种模锻叶片边缘形状自动调整的加工方法,通过边缘位置自动重构,实现零件边缘模型自动延伸,以重构后的模型为驱动生成刀路轨迹,错开刀具在实体边缘换向的位置点,避免刀具在边缘突然降速形成的过切、振刀。设定加厚位置与数值,修剪原曲线,以位置为约束,采用二次b样条曲线算法,重新构造曲线并光顺,实现零件边缘自动增厚,避免由于让刀而产生的边缘薄问题,从而提高产品质量,具体包括以下步骤:

[0075]

步骤1:获取叶片理论模型;具体地说,使用三维软件,打开叶片理论模型。

[0076]

步骤2:创建n个截面,n个截面的法向矢量与叶片理论模型的叶片积叠轴平行,且n个截面的截面密度系数满足第一预设范围,n为不小于2的正整数;

[0077]

具体地,截面密度系数的计算公式为:

表示进气边缘延伸位置方程在y轴上的截距;

[0103]

优选的,l

aq

=0.1~2;

[0104]

排气边缘延伸位置模型为:

[0105][0106]

b6=y6‑

k2x6[0107]

式中,l

ah

表示排气边缘延伸具体位置值;x6和y6表示进气边缘延伸方程的变量;b6表示进气边缘延伸位置方程在y轴上的截距;

[0108]

优选的,l

ah

=0.1~2。

[0109]

步骤7:通过进气边缘延伸位置模型、叶背曲线c1和叶盆曲线c3进行倒圆,构建进气边缘圆弧cir2;通过排气边缘延伸位置模型、叶背曲线c1和叶盆曲线c3进行倒圆,构建排气边缘圆弧cir4。

[0110]

步骤8:在进气边缘圆弧cir2构建过程中,将叶背曲线c1和叶盆曲线c3两端线性延长分别变成为曲线c5和曲线c7,通过连接c5、cir2、c6和cir4得到第一完整截面线。

[0111]

步骤9:按照步骤6~8的方法对n个截面操作,得到n个第一完整截面线,通过n第一完整截面线构造叶身边缘延伸工艺模型,如图3所示。

[0112]

步骤10:在进气边曲线c2上取三个点p

c1

、p

c2

和p

c3

,通过p

c1

、p

c2

和p

c3

构造进气边缘圆弧cir6;

[0113]

优选的,通过p

c1

、p

c2

和p

c3

构造进气边缘圆弧cir6具体为:

[0114]

通过p

c1

、p

c2

和p

c3

三个点的x、y和z坐标值构造圆方程得到进气边缘圆弧cir6;

[0115]

在排气边曲线c4上取三个点p

c4

、p

c5

和p

c6

,通过p

c4

、p

c5

和p

c6

构造排气边缘圆弧cir8;

[0116]

优选的,通过p

c4

、p

c5

和p

c6

构造排气边缘圆弧cir8具体为:

[0117]

通过p

c4

、p

c5

、p

c6

三个点的x、y和z坐标值构造圆方程得到排气边缘圆弧cir8。

[0118]

步骤11:基于进气边缘位置模型,构造进气边缘增厚位置模型;基于排气边位置模型构造排气边缘增厚位置模型;

[0119]

具体地,进气边缘增厚位置模型为:

[0120][0121]

b2=y2‑

k1x2[0122]

式中,d

aq

表示进气边缘增厚具体位置值;x2和y2表示进气边缘增厚位置方程的变量;b2表示进气边缘增厚位置方程在y轴上的截距;

[0123]

优选的,d

aq

=1、3、6或10;

[0124]

排气边缘增厚位置模型为:

[0125][0126]

b5=y5‑

k2x5[0127]

式中,d

ah

表示排气边缘增厚具体位置值;x5和y5表示排气边缘增厚位置方程的变量;b5表示排气边缘增厚位置方程在y轴上的截距;

[0128]

优选的,d

ah

=1、3、6或10。

[0129]

步骤12:以进排气边缘增厚位置方程为边界约束修剪叶背曲线c1和叶盆曲线c3,得到曲线c9和曲线c

11

。

[0130]

步骤13:基于进气边缘圆弧cir6和排气边缘圆弧cir8,偏置构造进气边缘增厚圆弧cir

10

和排气边缘圆弧cir

12

,将进气边缘增厚圆弧cir

10

与进气边缘圆弧cir6圆弧半径差值或者排气边缘圆弧cir

12

与排气边缘圆弧cir8圆弧半径差值记为边缘增厚值

△

r

;

[0131]

优选的,边缘增厚值

△

r

满足如下条件:

[0132]

0<

△

r

<0.2。

[0133]

步骤14:构造样条曲线caux1,样条曲线caux1满足其一端与c9相连,另一端与cir

10

相切的条件;构造样条曲线caux2,caux2满足一端与c

11

相连,另一端与cir

10

相切的条件;构造样条曲线caux3,caux3满足一端与c

11

相连,另一端与cir

12

相切的条件;构造样条曲线caux4,caux4满足一端与c

91

相连,另一端与cir

12

相切的条件。

[0134]

步骤15:依次连接c9、caux1、cir

10

、caux2、c

11

、caux3、cir

12

和caux4,构造第二完整截面线。

[0135]

步骤16:按照步骤10~15方法对n个截面操作,得到n个第二完整截面线,通过n第二完整截面线构造叶身边缘增厚工艺模型,如图4所示。

[0136]

步骤17:使用cam软件,基于叶身边缘延伸工艺模型和叶身边缘增厚工艺模型编制数控程序,进行模锻叶片边缘形状自动调整加工。

[0137]

本实施例中,cam软件为ug,通过ug的二次开发将所有流程进行定制,使用界面见图2所示。

[0138]

最后应说明的是:以上所述实施例,仅为本发明的具体实施方式,用以说明本发明的技术方案,而非对其限制,本发明的保护范围并不局限于此,尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,其依然可以对前述实施例所记载的技术方案进行修改或可轻易想到变化,或者对其中部分技术特征进行等同替换;而这些修改、变化或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的精神和范围,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应所述以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。