1.本发明涉及真空泵及该真空泵的控制装置,特别地,涉及在不使用固封件的情况下廉价地实现水滴难以侵入的构造、且具备泵主体和控制装置容易分离而容易保养的构造的真空泵及该真空泵的控制装置。

背景技术:

2.随着近年的电子学的发展,存储器、集成回路等半导体的需求急剧增大。

3.这些半导体通过对纯度极高的半导体基板掺杂杂质来赋予电气性质,或通过蚀刻来在半导体基板上形成精密的回路等来被制造。

4.并且,这些作业为了避免空气中的灰尘等带来的影响而需要在高真空状态的腔内进行。该腔的排气一般使用真空泵,但特别地,从残留气体少而保养容易等方面出发,多使用作为真空泵中的一个涡轮分子泵。

5.此外,半导体的制造工序中,使各种各样的工艺气体对半导体的基板作用的工序数量较多,涡轮分子泵不仅被用于使腔内为真空,也被用于将这些工艺气体从腔内排出。

6.该涡轮分子泵由泵主体和控制该泵主体的控制装置构成。并且,以往,为了省略连接泵主体和控制装置间的外部缆线,已知专利文献1、专利文献2那样地控制装置与泵主体的侧部、底部一体化的结构。

7.专利文献1:日本特开2006

‑

250033号公报。

8.专利文献2:日本特开2018

‑

115631号公报。

9.但是,在泵主体、半导体制造装置处设置基于水冷的冷却机构较多。因此,控制装置与泵主体的侧部一体化的情况下,有漏水或在泵主体的周围结露等时水滴侵入控制装置的可能。因此,控制装置处需要具备防滴构造,专利文献1的情况下在控制装置的盒和基座部之间配设有水密用的固封件。

10.然而,该水密用的固封件价格高,所以成为成本上升的要因。

11.此外,一体化的泵主体和控制装置在仅欲改变内部的回路等保养时有在现场分离的情况。因此,希望设置成如上所述地具备防滴构造且也容易分离容易处理的构造。

12.进而,像专利文献2这样,以泵主体和控制单元的隔热为目的在泵主体的底面(下表面)和控制单元的盖板之间设置有间隙σ的情况下,控制装置的分离时,有来自冷却机构的漏水、由结露等引起的水滴穿过间隙σ侵入控制装置的可能。

技术实现要素:

13.本发明是鉴于这样的以往的问题而作出的,其目的在于,提供在不使用固封件的情况下廉价地实现水滴难以侵入的构造、且具备泵主体和控制装置容易分离而容易保养的构造的真空泵及该真空泵的控制装置。

14.因此,本发明(技术方案1)是一种真空泵,泵主体和控制该泵主体的控制装置为一体的,其特征在于,在前述控制装置处具备筒状部,前述筒状部从该控制装置的壳体突出,

将前述泵主体和前述控制装置间连结的缆线穿过前述筒状部的内侧,该筒状部的高度超过形成于前述泵主体的底部和前述控制装置的壳体间的间隙的高度。

15.泵主体的周围有由于水冷管的冷却而发生结露的情况。此外,保养时也有水滴从水冷管泄漏的可能。泄漏的水滴侵入间隙的可能性高。筒状部的高度超过在泵主体的底部和控制装置的壳体间形成的间隙的高度,所以在间隙处溢出的水滴不会从筒状部的内侧侵入。

16.由此,实现保养作业时的回路的安全。此外,能够在不使用固封件的情况下以简易的结构实现防滴构造。

17.此外,本发明(技术方案2)是真空泵的发明,前述泵主体构成为具备中转室和能够相对于该中转室拆卸的罩,前述中转室收纳有连接前述缆线的端部的中转基板。

18.通过拆卸罩来容易地进行中转室的保养作业。通过从中转基板拆卸缆线的端部,泵主体和控制装置容易地自由地分离。

19.进而,本发明(技术方案3)是真空泵的发明,构成为,在前述泵主体的底部具备将前述泵主体和前述控制装置紧固连结的拆卸自如的板。

20.通过在泵主体的底部具备板,在泵主体和控制装置大小互不相同的情况下也能够仅通过改变板而能够使泵主体和控制装置一体化可能。因此,例如自由地将一个控制装置与容量不同的泵主体组合。板相对于泵主体被紧固连结,能够拆卸。

21.进而,本发明(技术方案4)是真空泵的发明,其特征在于,前述筒状部的高度形成为比将前述间隙和前述板相加的高度尺寸高。

22.筒状部的高度形成为比将间隙和板相加的高度尺寸高。因此,水滴在板的上表面的情况下越过筒状部地侵入的可能也较少。

23.进而,本发明(技术方案5)是真空泵的发明,其特征在于,在前述泵主体的基座部具备基座贯通部,前述筒状部的高度形成为比将前述间隙和前述基座贯通部相加的高度尺寸高。

24.在泵主体的基座部具备基座贯通部的情况下,通过将筒状部的高度形成为比将间隙和板相加的高度尺寸高,水滴越过筒状部地侵入的可能也较少。

25.进而,本发明(技术方案6)是真空泵的发明,其特征在于,前述筒状部以与前述控制装置的壳体分体的部件构成。

26.进而,本发明(技术方案7)是真空泵的发明,其特征在于,具备相对于前述控制装置的壳体的侧部装卸自如的盖,在该盖的一方的端部具有弯折片,该弯折片相对于前述板的面抵接。

27.通过相对于控制装置的壳体的侧部具备装卸自如的盖,回路基板的更换等保养作业变得容易。此外,在盖的一方的端部具有弯折片,该弯折片被相对于板的面抵接,所以水滴难以从盖的端部和板之间侵入。

28.进而,本发明(技术方案8)是真空泵的发明,其特征在于,具备相对于前述控制装置的壳体的侧部装卸自如的盖,在该盖的一方的端部具有弯折片,该弯折片相对于前述基座部的面抵接。

29.通过相对于控制装置的壳体的侧部具备装卸自如的盖,回路基板的更换等保养作业变得容易。此外,在盖的一方的端部具有弯折片,该弯折片被相对于基座部的面抵接,所

以水滴难以从盖的端部和基座部之间侵入。

30.进而,本发明(技术方案9)是真空泵的发明,其特征在于,前述中转基板的下端被设置成与前述泵主体的最下端相比不向下方突出。

31.由此,欲拆卸板而在台上载置泵主体的情况下能够将泵主体稳定地载置于台上。也能够使中转基板损伤的可能变少。

32.进而,本发明(技术方案10)是真空泵的发明,具备内装于前述泵主体的转子轴、外装于前述控制装置的前面板,前述盖从前述转子轴的中心轴观察被配设成距前述前面板的配设方向90度以内。

33.前面板所处的面的跟前侧多由于运转管理的原因而被开放。因此,从转子轴的中心轴观察时将盖在距前面板的配设方向90度以内配设。由此,盖、罩不妨碍配设于泵主体的周围的关联装置,能够配置成容易拆卸。

34.进而,本发明(技术方案11)是一种控制装置,具有相对于泵主体经由既定的间隙连接自如的壳体,其特征在于,具备从前述壳体突出而与前述泵主体连结的缆线在内侧穿过的筒状部,该筒状部的高度超过前述间隙的高度。

35.发明效果如以上说明,根据本发明(技术方案1),构成为,控制装置具备筒状部,前述筒状部从控制装置的壳体突出,内侧供将泵主体和控制装置间连结的缆线的通过,筒状部的高度超过在泵主体的底部和控制装置的壳体间形成的间隙的高度,所以在间隙溢出的水滴不会从筒状部的内侧侵入。

36.由此,实现保养作业时的回路的安全。此外,能够在不使用固封件的情况下由简易的结构实现防滴构造。

附图说明

37.图1是本发明的实施方式的结构图。

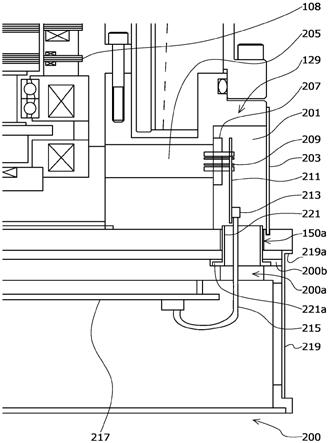

38.图2是图1中的端子周围的结构部分的放大图。

39.图3是另外的实施方式的结构图。

40.图4是又一另外的实施方式的结构图。

41.图5是表示涡轮分子泵周围的设备装置的配置的图。

42.图6是表示将控制装置向前面板侧抽出时的情况的图。

具体实施方式

43.以下,对本发明的实施方式进行说明。在图1中表示本发明的实施方式的结构图。图1中,涡轮分子泵10的泵主体100和控制装置200被一体化。

44.在泵主体100的圆筒状的外筒127的上端形成有吸气口101。在外筒127的内侧具备旋转体103,前述旋转体103在周部放射状且多层地形成有用于将气体抽吸排出的涡轮片的多个旋转翼102a、102b、102c

・・・

。

45.在该旋转体103的中心安装有转子轴113,该转子轴113例如借助所谓的5轴控制的磁轴承在空中被悬浮支承且被位置控制。

46.上侧径向电磁铁104为,4个电磁铁在转子轴113的径向的坐标轴且在互相正交的x

轴和y轴被成对地配置。相对于该上侧径向电磁铁104接近且对应地具备由4个电磁铁构成的上侧径向传感器107。该上侧径向传感器107构成为,检测旋转体103的径向位移,送向控制装置200。

47.在控制装置200,基于上侧径向传感器107检测的位移信号,经由具有pid调节功能的补偿回路控制上侧径向电磁铁104的励磁,调整转子轴113的上侧的径向位置。

48.转子轴113由高透磁率材料(铁等)等形成,被上侧径向电磁铁104的磁力吸引。该调整在x轴向和y轴向被分别独立地进行。

49.此外,下侧径向电磁铁105及下侧径向传感器108被与上侧径向电磁铁104及上侧径向传感器107同样地配置,将转子轴113的下侧的径向位置与上侧的径向位置相同地调整。

50.进而,轴向电磁铁106a、106b被配置成在上下夹着转子轴113的下部具备的圆板状的金属盘111。金属盘111由铁等高透磁率材料构成。为了检测转子轴113的轴向位移而具备轴向传感器109,构成为其轴向位移信号被送向控制装置200。

51.并且,轴向电磁铁106a、106b被经由补偿回路励磁控制,前述补偿回路基于该轴向位移信号具有控制装置200的pid调节功能。轴向电磁铁106a和轴向电磁铁106b借助磁力将金属盘111分别向上方和下方吸引。

52.这样,控制装置200适当调节该轴向电磁铁106a、106b对金属盘111施加的磁力,使转子轴113在轴向上磁悬浮,在空间上非接触地保持。

53.马达121具备被以包围转子轴113的方式周状地配置的多个磁极。各磁极被控制装置200控制,使得经由作用于各磁极与转子轴113之间的电磁力将转子轴113旋转驱动。

54.被与旋转翼102a、102b、102c

・・・

隔开稍许空隙地配设有多个固定翼123a、123b、123c

・・・

。旋转翼102a、102b、102c

・・・

为了分别将排出气体的分子通过碰撞向下方移送,形成为从与转子轴113的轴线垂直的平面以既定的角度倾斜。

55.此外,固定翼123也同样形成为从与转子轴113的轴线垂直的平面以既定的角度倾斜,且被向外筒127的内侧与旋转翼102的层交替地配设。

56.并且,固定翼123的一端以被嵌插于多个被堆积的固定翼间隔件125a、125b、125c

・・・

之间的状态被支承。

57.固定翼间隔件125为环状的部件,例如由铝、铁、不锈钢、铜等金属、或包括这些金属作为成分的合金等金属构成。

58.在固定翼间隔件125的外周,隔开稍许空隙地固定有外筒127。在外筒127的底部配设有基座部129,在固定翼间隔件125的下部和基座部129之间配设有带螺纹的间隔件131。并且,在基座部129中的带螺纹的间隔件131的下部形成有排气口133,与外部连通。

59.带螺纹的间隔件131是由铝、铜、不锈钢、铁、或以这些金属为成分的合金等金属构成的圆筒状的部件,在其内周面刻设有多条螺旋状的螺纹槽131a。

60.螺纹槽131a的螺旋的方向为,排出气体的分子沿旋转体103的旋转方向移动时该分子被向排气口133移送的方向。

61.在与旋转体103的旋转翼102a、102b、102c

・・・

连续的最下部,旋转翼102d垂下。该旋转翼102d的外周面为圆筒状,且向带螺纹的间隔件131的内周面伸出,与该带螺纹的间隔件131的内周面隔开既定的间隙地接近。

62.基座部129是构成涡轮分子泵10的基底部的圆盘状的部件,一般由铁、铝、不锈钢等金属构成。

63.基座部129将涡轮分子泵10在物理上保持且也兼备热的传导路的功能,所以希望使用铁、铝、铜等具有刚性且热传导率也高的金属。

64.该结构中,旋转翼102被马达121驱动而与转子轴113一同旋转时,通过旋转翼102和固定翼123的作用,来自腔的排出气体被穿过吸气口101地吸入。

65.被从吸气口101吸入的排出气体穿过旋转翼102和固定翼123之间,被向基座部129移送。此时,由于排出气体与旋转翼102接触或碰撞时产生的摩擦热、马达121处产生的热的传导、辐射等,旋转翼102的温度上升,但该热由于辐射或排出气体的气体分子等的传导而被向固定翼123侧传递。

66.固定翼间隔件125在外周部互相接合,将固定翼123从旋转翼102接受的热、排出气体与固定翼123接触或碰撞时产生的摩擦热等向外筒127、带螺纹的间隔件131传递。

67.被向带螺纹的间隔件131移送来的排出气体被螺纹槽131a引导且被送向排气口133。

68.但是,工艺气体有为了提高反应性而在高温的状态下被导入腔的情况。并且,这些工艺气体有排气时被冷却而呈某温度时变为固体向排气系统析出产物的情况。

69.并且,这种工艺气体有在涡轮分子泵10内变为低温而呈固体状从而附着于涡轮分子泵10内部来堆积的情况。

70.若工艺气体的析出物在涡轮分子泵10内部堆积,则该堆积物使泵流路变窄,成为使涡轮分子泵10的性能下降的原因。

71.这里,前述的产物在排气口附近的温度低的部分、特别是旋转翼102d及带螺纹的间隔件131附近处呈容易凝固、附着的状况。为了解决该问题,以往,使图中未示出的加热器、环状的水冷管缠绕于基座部129等外周,且将图中未示出的温度传感器(例如热敏电阻)埋入例如基座部129,基于该温度传感器的信号进行加热器的加热、水冷管的冷却的控制,使得将基座部129的温度保持成一定的较高的温度(设定温度)。

72.接着,对泵主体100与控制装置200间连接控制缆线、电源缆线的端子周围的构造进行说明。在图2中表示图1中的该端子周围的构造部分的放大图。

73.图1及图2中,在基座部129的底部安装有用于与控制装置200配合固定位置的板150。在该基座部129处形成有中转室201,罩203相对于该中转室201装卸自如。并且,在基座部129内形成有用于泵主体100内的磁轴承、马达等的配线而与中转室201相通的空间205。该空间205内被后述的密封接头207密封而呈真空氛围,另一方面,控制装置200、中转室201为大气氛围。

74.并且,密封接头207安装于该空间205的右端周围的壁部。多个销209贯通于该密封接头207。销209的右端露出,贯通中转基板211的图中未示出的小孔。相对于用于与控制装置200的连接的中转基板211,销209在中转基板211的小孔部分处被焊接。

75.端子213被配设于中转基板211的下端,线束215的一端装卸自如。

76.在板150处形成有与中转室201相通的孔150a,此外,在控制装置200的顶壁(壳体)的与该孔150a对置的部分形成有孔200a。在控制装置200的孔200a的上部周围形成有凹部200b,形成于筒状部件221的底部的中空板状部221a被图中未示出的螺栓相对于该凹部

200b固定。筒状部件221将孔150a贯通,该筒状部件221的高度形成为比板150的上表面高。筒状部件221相当于筒状部,筒状部件221的水平截面形状为椭圆、方形等任意形状。

77.线束215的另一端穿过筒状部件221和孔200a向控制装置200内部延伸,相对于配设于控制装置200内的回路基板217被端子连接。

78.另一方面,图中未示出的控制缆线、电源缆线被连接于销209的左端,穿过空间205的内部。

79.在形成控制装置200的壳体的右侧部配设有装卸自如的盖219。在盖219的上端,弯折成l字形的弯折片219a被向外侧突出设置。盖219被相对于控制装置200的壳体的右端螺纹固定,弯折片219a相对于板150的下表面抵接。

80.在板150和控制装置200之间形成有用于隔热的1mm左右的间隙220。借助在控制装置200的四角立设的图中未示出的六角螺栓支柱固定控制装置200的底部壁和板150。并且,借助该六角螺栓支柱的高度确保间隙220。

81.接着,说明本发明的实施方式的作用。

82.通过将板150配设于泵主体100的底部,在泵主体100和控制装置200大小互不相同的情况下仅改变板150也能够使泵主体100和控制装置200一体化。因此,例如将一个控制装置200自由地与不同容量的泵主体100组合。板150能够相对于泵主体100被螺栓紧固,能够拆卸。

83.这里,中转基板211的下端也能够构成为以贯通筒状部件221的内部的方式向下方延伸。然而,构成为这样地向下方延伸的情况下,泵主体100与控制装置200的装卸作业时,例如,若欲拆卸板150而在台上载置泵主体100,则不仅该中转基板211的下端部分先抵接台而泵主体100在台上不稳定,根据情况也有使中转基板211损伤的可能。

84.因此,优选地,中转基板211的下端与板150的上表面或泵主体100的底面相比在轴向上不突出。

85.基座部129的周围有由于水冷管的冷却而发生结露的情况。此外,保养时也有水滴从水冷管泄漏的可能。泄漏的水滴侵入间隙220的可能性高。特别地,拆卸盖219时水滴侵入的可能性进一步变高。该情况下有水滴流入凹部200b的可能性,但中空板状部221a相对于凹部200b被图中未示出的螺栓在金属面彼此间被密封固接,所以水滴难以侵入控制装置200内部。

86.进而,若将中空板状部221a的底面与凹部200b的各自的平面度变高则更加发挥密封效果。

87.此外,为了应对水滴浸入间隙220的情况而具有排水的效果,也可以相对于盖219向直角方向倾斜。

88.此外,筒状部件221将间隙220贯通而形成为比间隙220的厚度高,所以在间隙220溢出的水滴也不会从筒状部件221的内侧侵入。进而,即使有水滴在板150的上表面的情况,由于筒状部件221被比板150的上表面高地突出设置,所以越过筒状部件221地侵入的可能也较少。

89.此外,盖219的泵主体100侧且上端弯折成l字形的弯折片219a被向外侧突出设置,所以水滴难以侵入控制装置200内部。此外,弯折片219a和板150由于图中未示出的螺栓在金属面彼此被密封固接,所以水滴也难以从盖219的上端和板150间侵入。另外,这点如后所

述,即使在不设置板150而构成为使基座部129变形的情况下,通过使弯折片219a相对于该基座部129的底面抵接也能够得到同样的效果。

90.根据以上说明,在不使用固封件的情况下仅通过板金加压等的金属加工的零件结构能够廉价地实现防滴构造。并且,具有防滴功能,且容易进行拆卸罩203的线束215的装卸作业。由此,控制装置200的拆卸能够简单地进行。此外,现场的保养作业中,具有防滴功能,且也能够轻松地打开盖219来进行控制装置200内部的回路基板的更换等作业。

91.另外,本发明的实施方式中将板150作为与泵主体100独立的部件来说明。然而,如图3的另外的方式所示,不将板150设置成另外的部件,使泵主体100的基座部129变形。并且,也可以是,作为基座底部151被相对于泵主体100配设。该情况下,与板150在其间存在的情况相同,借助立设于控制装置200的四角的图中未示出的六角螺栓支柱固定控制装置200的底部壁和基座底部151。并且,根据该六角螺栓支柱的高度确保间隙220。此外,在基座底部151,设置有与中转室201相通的基座贯通部151a。

92.但是,图3中,关于与图1相同的要素的部件也标注同一附图标记而省略说明。

93.这里,优选地,与前述相同,中转基板211的下端比基座贯通部151a的上表面靠泵的内侧地固定。

94.此外,本发明的实施方式中将筒状部件221构成为独立的部件,但也可以如图4的另外的方式所示,筒状部231被从控制装置200的顶壁突出设置。筒状部231的水平截面形状为椭圆、角形等任意形状。但是,图4中,对与图1相同的要素的部件标注同一附图标记而省略说明。

95.该情况下,顶壁和筒状部231被一体形成。图4中表示了与图3相同地不设置板150而作为泵主体100的基座底部151相对于泵主体100一体地形成的例子,但也可以构成为,与图1、图2相同地设置作为与泵主体100独立的部件的板150。

96.接着,对中转室201、盖219、罩203的适当的配置方法进行说明。

97.在半导体制造装置的腔周围一般配置有电源、配管等各种各样的装置设备260。该环境中,涡轮分子泵10多被吊设于腔的下部。这样的情况下,例如如图5所示,控制装置200的电源开关、电源连接用接头、用于与半导体制造装置的通信用的缆线接头等被集成的面板(前面板250)所处的面以外的面呈周围被装置设备260包围的状态。作为理由是因为,仅前面板250所处的面的跟前侧由于运转管理的原因需要开放。

98.这样的情况下,为了在现场更换回路零件,希望在泵主体100吊设于腔的下部的状态下能够仅将控制装置200拆装。并且,因此,希望为盖219、罩203不妨碍装置设备260地容易地拆卸的配置。如图6所示,控制装置200在从装置设备260沿作为前面板250的配设方向的跟前侧抽出时容易抽出。

99.此时,若在接近控制装置200的前面板250的面的位置配设中转室201、盖219、罩203,则对于作业员,能够从被解放的部分向中转室201、盖219、罩203进入,现场的保养作业容易。即,如图6所示,若考虑保养作业的容易性,希望中转室201、盖219、罩203的配设方向l1从涡轮分子泵10的转子轴113中心o点观察被配设成与前面板250的配设方向l2所成的角度α为90度以内。

100.另外,本发明只要不脱离本发明的精神则能够为各种改变、实施例的组合,并且,本发明显然也涉及该改变等。

101.附图标记说明10涡轮分子泵100泵主体113 转子轴129 基座部150 板151 基座底部200 控制装置150a、200a 孔201 中转室203 罩205 空间207 密封接头209 销211 中转基板213 端子215 线束219 盖220 间隙221 筒状部件221a 中空板状部231 筒状部250 前面板。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。