1.本实用新型涉及一种管道泄爆隔爆联动装置,属于爆炸安全技术领域。

背景技术:

2.在石油、化工、航空、航天等领域,广泛采用管道运输可爆介质如天然气、石油气以及燃料与氧化剂的混合物。因介质的易爆性,管道存在爆炸风险。当管道内可爆介质发生爆炸时,压力波和燃烧波先后沿管道内传播,呈现爆燃状态。爆燃是一种带有压力波的燃烧,火焰传播速度较低,一般不超过当地音速。燃烧波在管道内不断加速,当追赶上压力波时,燃烧波阵面和压力波阵面重合,达到爆轰状态。此时火焰传播速度达到超音速状态,通常伴随压力、温度的巨大跃升和强烈冲击波。

3.对可爆介质输运管道安全来说,无论是爆燃还是爆轰,均会造成极大的设备损坏及环境风险,必须采取措施控制爆炸灾害后果。现有的管道内爆炸控制技术通过采用阻爆燃阻火器以及阻爆轰阻火器。但是,由于阻火器安装在管路中压降大,阻火效果不佳、操作压力较高时无法阻火等问题,无法适用于所有工况的管道。

4.因此,当管道内发生爆炸时,如何通过较简单的技术方法,切断爆炸在管道内的传播,降低爆炸强度,控制爆炸灾害后果,是爆炸安全领域的一个挑战。

技术实现要素:

5.为了解决现有技术存在的问题,本实用新型提供了一种管道泄爆隔爆联动装置,该装置可在管道发生爆炸时,自动泄放超压、火焰和热量,并将管道的已爆区与未爆区有效隔离,控制爆炸灾害后果。本装置可应用于石油、化工、燃气、电力、航空、航天等输送可爆介质的管道。

6.本实用新型采用的技术方案是:

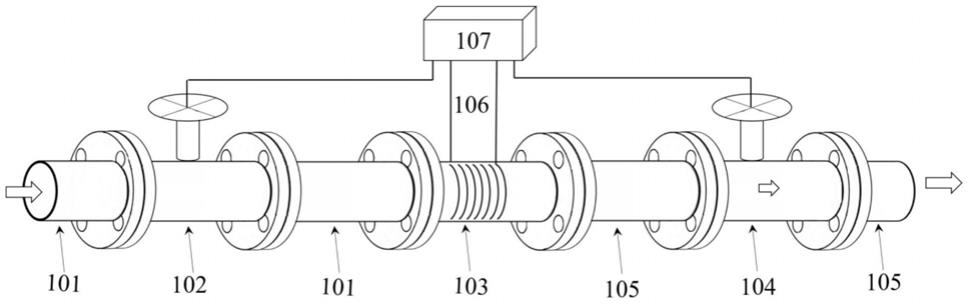

7.一种管道泄爆隔爆联动装置包括前端管道101、前端开关阀102、爆破环103、后端开关阀104、后端管道105、漆包线106、可编程逻辑控制器107。其中,所述的前端管道101与后端管道105各设置有两段,管道泄爆隔爆联动装置的主体由第一段前端管道101、前端开关阀102、第二段前端管道101、爆破环103、第一段后端管道105、后端开关阀104、第二段后端管道105依次通过法兰或者螺纹连接形成。

8.所述的漆包线106缠绕在所述的爆破环103的外表面,并与所述的可编程逻辑控制器107连接。所述的可编程逻辑控制器107还分别与前端开关阀102和后端开关阀104连接,以控制前端开关阀102、后端开关阀104的通断。

9.当爆破环103爆破时,爆炸超压和高温将导致漆包线106断裂,内部电流断路,可编程逻辑控制器107检测到漆包线106电路断开后,即控制前端开关阀102、后端开关阀104关闭,将靠近爆破环103的已爆区的前端管道和后端管道与位于两端的远离爆破环103的未爆区的前端管道和后端管道分隔开。

10.进一步地,所述的爆破环103为圆柱形结构。

11.进一步地,所述的爆破环103的厚度为阶梯变化形式,即两侧部位厚度大,中间部位厚度小。

12.进一步地,所述的爆破环103的外壁面具有选自以下的强度减弱结构类型:轴向开槽结构、环向开槽结构、十字槽结构或局部减薄结构。

13.进一步地,所述的爆破环103采用选自以下材料制成:碳钢、不锈钢、石墨、塑料或玻璃。

14.进一步地,所述的爆破环103的长度依据管道内爆炸所需的泄放面积、爆破环破裂形貌、实际空间安装尺寸确定。

15.本实用新型的有益效果是:爆破环的爆破压力,设置为高于正常介质输运压力,但低于管道可承受的最高压力,并考虑管道内爆炸可能达到的最高压力数值。当管道内发生爆炸时,爆炸超压达到爆破环爆破压力,爆破环破裂,将超压、火焰、热量、未燃及已燃介质泄放出去。同时,泄放出的超压和高温导致缠绕爆破环表面的漆包线断开,内部电流电路断路。可编程逻辑控制器检测到漆包线电路断开后,即控制前端开关阀、后端开关阀关闭,将管道内已爆区域和未爆区域分隔开。通过本装置,切断爆炸在管道内的传播,降低爆炸强度,控制爆炸灾害后果。

附图说明

16.图1是采用法兰连接的管道泄爆隔爆联动装置结构图。

17.图2是采用螺纹连接的管道泄爆隔爆联动装置结构图。

18.图3a是爆破环装置组件示意图。

19.图3b是爆破环结构示意图。

20.图4a至图4d是爆破环外表面设置强度减弱结构型式示意图;其中,图4a为爆破环壳体轴向开槽结构;图4b为爆破环壳体环向开槽结构;图4c为爆破环壳体十字槽结构;图4d为爆破环壳体局部减薄结构。

21.图中:101前端管道;102前端开关阀;103爆破环;104后端开关阀;105后端管道;106漆包线;107可编程逻辑控制器;301爆破环前端法兰;302爆破环壳体;303爆破环后端法兰;401爆破环壳体轴向开槽结构;402爆破环壳体环向开槽结构;403爆破环壳体十字槽结构;404爆破环壳体局部减薄结构。

具体实施方式

22.以下结合附图和技术方案,进一步说明本实用新型的具体实施方式。

23.应当了解,所附附图并非按比例地绘制,而仅是为了说明本实用新型的基本原理的各种特征的适当简化的画法。本文所公开的本实用新型的具体设计特征包括例如具体尺寸、方向、位置和外形将部分地由具体所要应用和使用的环境来确定。

24.在所附多个附图中,同样的或等同的部件(元素)以相同的附图标记标引。

25.在本实用新型的描述中,需要说明的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解

为对本实用新型的限制。

26.本实用新型公开了一种管道泄爆隔爆联动装置包括前端管道101、前端开关阀102、爆破环103、后端开关阀104、后端管道105、漆包线106、可编程逻辑控制器107。其中,所述的前端管道101与后端管道105各设置有两段,管道泄爆隔爆联动装置的主体,由第一段前端管道101、前端开关阀102、第二段前端管道101、爆破环103、第一段后端管道105、后端开关阀104、第二段后端管道105依次通过法兰或者螺纹连接形成。

27.所述的漆包线106缠绕在所述的爆破环103的外表面,并与所述的可编程逻辑控制器107连接。所述的可编程逻辑控制器107还分别与前端开关阀102和后端开关阀104连接,以控制前端开关阀102、后端开关阀104的通断。

28.当爆破环103爆破时,爆炸超压和高温将导致漆包线106断裂,内部电流断路,可编程逻辑控制器107检测到漆包线106电路断开后,即控制前端开关阀102、后端开关阀104关闭,将靠近爆破环103的已爆区的前端管道和后端管道与位于两端的远离爆破环103的未爆区的前端管道和后端管道分隔开。

29.在一些具体的实施方案中,所述的爆破环103为圆柱形薄壁结构,可在一定爆炸超压下爆破。爆破环的爆破压力与爆破环厚度、爆破环外表面的强度减弱结构等有关。爆破环厚度可以设计为阶梯变化形式,即两侧部位厚度大,中间部位厚度小。爆破环外壁面可以采用但不局限于如下强度减弱结构类型以实现爆破压力需求:轴向开槽结构(图4a)、环向开槽结构(图4b)、十字槽结构(图4c)、局部减薄结构(图4d)。爆破环的长度依据管道内爆炸所需的泄放面积、爆破环破裂形貌、实际空间安装尺寸等确定。爆破环可以采用但不局限于以下材料制成:碳钢、不锈钢、石墨、塑料、玻璃等。

30.实施例1:

31.图1、图3、图4a至图4d示出了采用法兰连接的管道泄爆隔爆联动装置结构图。前端管道101、前端开关阀102、爆破环103、后端开关阀104、后端管道105依次通过法兰连接。漆包线106缠绕在爆破环103外表面。可编程逻辑控制器107控制前端开关阀102、后端开关阀104的通断。爆破环外壳体302采用周向开槽结构401。当管道内发生爆炸时,爆炸超压达到爆破环103的爆破压力,爆破环壳体302破裂,将超压、火焰、热量、未燃及已燃介质泄放出去。同时,泄放出的超压和高温导致缠绕爆破环表面的漆包线106断开,内部电流电路断路。可编程逻辑控制器107检测到漆包线106电路断开后,即控制前端开关阀102、后端开关阀104关闭,将前端管道101已爆区与后端管道105未爆区分隔开。

32.实施例2:

33.图2、图3、图4a至图4d示出了采用螺纹连接的管道泄爆隔爆联动装置结构图。其具体实施方式与实施例1类似。

34.可见,本实用新型提供的一种管道泄爆隔爆联动装置,可在管道发生爆炸时,自动泄放超压、火焰和热量,并将管道的已爆区与未爆区有效隔离,控制爆炸灾害后果。本装置可应用于石油、化工、燃气、电力、航空、航天等输送可爆介质的管道。

35.以上示例性实施方式所呈现的描述仅用以说明本实用新型的技术方案,并不想要成为毫无遗漏的,也不想要把本实用新型限制为所描述的精确形式。显然,本领域的普通技术人员根据上述教导做出很多改变和变化都是可能的。选择示例性实施方式并进行描述是为了解释本实用新型的特定原理及其实际应用,从而使得本领域的其它技术人员便于理

解、实现并利用本实用新型的各种示例性实施方式及其各种选择形式和修改形式。本实用新型的保护范围意在由所附权利要求书及其等效形式所限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。