1.本发明涉及火力发电技术领域和零碳排放技术领域,具体为一种无碳排放燃气发电的工艺系统及方法。

背景技术:

2.针对火力发电行业每年发电产生大量的二氧化碳排放,目前采用的降碳排放措施主要是将烟气中的二氧化碳进行捕捉,再集中封存,但火力发电机组的烟气中二氧化碳浓度低,导致捕捉成本增大,并且捕捉后的二氧化碳主要被封存,没有将二氧化碳消除,也没有更深层次的提高二氧化碳价值。

3.为此,本发明提出一种无碳排放燃气发电的工艺系统及方法解决上述问题,真正实现火力发电行业的零碳排放发电和消除发电产生的二氧化碳。

技术实现要素:

4.本发明的目的在于提供一种无碳排放燃气发电的工艺系统及方法,以解决上述背景技术中提及的问题。具体为一种无碳排放燃气发电的工艺系统及方法,包括水煤气发生系统、igcc发电系统,其特征在于:该工艺系统及方法主要包括水煤气发生系统、igcc发电系统、环保冷凝装置、二氧化碳收集应用装置、制氧装置、二氧化碳混合装置、干馏还原二氧化碳转化炉,其中工艺流程为:

5.(1)水煤气发生系统产生的水煤气在igcc发电系统中燃烧产生二氧化碳和水蒸汽的混合烟气;

6.(2)混合烟气经环保冷凝装置净化、冷却处理后的剩余烟气为高浓度二氧化碳烟气,被二氧化碳收集应用装置收集;

7.(3)二氧化碳收集应用装置将二氧化碳送入1#、2#二氧化碳混合装置内,与制氧装置制取的氧气按不同比例混合,1#二氧化碳混合装置的混合气体为igcc发电系统的燃烧助燃,2#二氧化碳混合装置的混合气体为干馏还原二氧化碳转化炉的气化剂;

8.(4)型煤在干馏还原二氧化碳转化炉上段被干馏成高温型炭,高温型炭在干馏还原二氧化碳转化炉下段与2#二氧化碳混合装置的混合气体发生二氧化碳还原反应,产生一氧化碳。

9.采用上述工艺系统及方法,水煤气发生系统以丰富的煤炭资源为原料,产生燃烧无污染的水煤气,igcc燃气发电系统以水煤气为燃料,使用二氧化碳和氧气的混合气助燃,燃烧产生二氧化碳和水蒸气的混合烟气在环保冷凝装置内,混合烟气中水蒸气和杂质被去除,剩下烟气为二氧化碳气体(浓度>95%),二氧化碳气体被二氧化碳收集应用装置收集,并进入1#、2#二氧化碳混合装置与制氧装置的氧气混合;干馏还原二氧化碳转化炉以储量丰富的煤炭资源为基础原料,经热压成型、干燥等工艺制成干燥型煤,干燥型煤在干馏还原二氧化碳转化炉上段内进行低温无氧干馏成高温型炭,高温型炭在干馏还原二氧化碳转化炉下段内,与二氧化碳和氧气混合组成的气化剂进行反应,将二氧化碳转化为一氧化碳。本

工艺系统及方法不仅可以实现火力发电行业的零碳排放发电,还能彻底消除发电产生的二氧化碳,并将二氧化碳转化成高价值的一氧化碳,更深层次的提高二氧化碳价值。

10.更进一步的技术方案是,所述二氧化碳收集应用装置通过二氧化碳管道,将收集的高浓度二氧化碳分别送入1#、2#二氧化碳混合装置。

11.采用上述技术方案,二氧化碳收集应用装置将发电产生的二氧化碳全部收集,并送入1#、2#二氧化碳混合装置,1#二氧化碳混合装置的二氧化碳为循环使用,与氧气混合后,作为igcc燃气发电系统的燃烧助燃,不产生氮氧化物等污染物;2#二氧化碳混合装置的二氧化碳与氧气混合后,作为干馏还原二氧化碳转化炉的气化剂,二氧化碳与高温型炭反应产生一氧化碳。本技术方案可将发电产生的二氧化碳全部进行消除,保证发电过程的清洁发电和零碳排放。

12.更进一步的技术方案是,所述干馏还原二氧化碳转化炉由干馏炉、物料调控装置、二氧化碳转化炉从上到下组成的立式一体炉,二氧化碳转化炉的高温一氧化碳经高温一氧化碳管道进入干馏炉内间接换热。

13.更进一步的技术方案是,所述干馏还原二氧化碳转化炉的干馏热源为二氧化碳转化炉的高温一氧化碳和干馏炉自产煤气燃烧产生的高温烟气。

14.采用上述技术方案,干馏还原二氧化碳转化炉的干馏炉将干燥型煤低温无氧干馏成高温型炭,高温型炭自身带有一定的高温(或热量),高温型炭在二氧化碳转化炉内不存在传统转化炉的干燥升温过程,因此炉内反应空间增大,高温型炭在炉内快速进行反应,能够提高反应速率,增大产能;同时干馏炉的干馏热源主要为干馏炉自产煤气燃烧产生的高温烟气,通过控制高温烟气温度,可以调控干馏炉内的干馏温度,控制高温型炭温度,做到干馏炉内工况可调可控。

15.通过以上的工艺系统及方法,以储量丰富的煤炭资源为基础生产原料,产生水煤气和高温型炭,水煤气与助燃混合气体(二氧化碳和氧气)燃烧产生二氧化碳和水蒸气,不产生氮氧化物等污染物,能够减少后续的环保处理成本,高温型炭与气化剂(二氧化碳和氧气)发生氧化还原反应,将二氧化碳还原成一氧化碳,消除水煤气燃烧发电产生的二氧化碳,将二氧化碳转化成一氧化碳,同时一氧化碳可作为化工原料对外出售获得经济效益。本工艺系统及方法不仅可以实现火力发电行业零碳排放的清洁发电,还能彻底消除发电产生的二氧化碳,将二氧化碳转化成高价值的一氧化碳,更深层次的提高二氧化碳价值。

附图说明

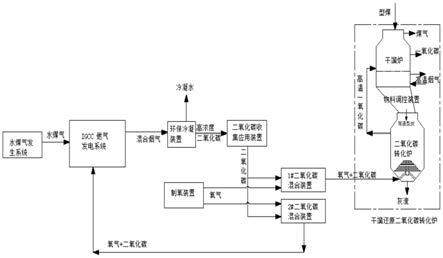

16.图1为本发明专利的示意图

具体实施方式

17.下面将结合本发明的附图,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.请参阅图1,本发明提供一种无碳排放燃气发电的工艺系统及方法,包括水煤气发生系统、igcc发电系统,其特征在于:该工艺系统及方法主要包括水煤气发生系统、igcc发

电系统、环保冷凝装置、二氧化碳收集应用装置、制氧装置、二氧化碳混合装置、干馏还原二氧化碳转化炉,其中工艺流程为:

19.(1)水煤气发生系统产生的水煤气在igcc发电系统中燃烧产生二氧化碳和水蒸汽的混合烟气;

20.(2)混合烟气经环保冷凝装置净化、冷却处理后的剩余烟气为高浓度二氧化碳烟气,被二氧化碳收集应用装置收集;

21.(3)二氧化碳收集应用装置将二氧化碳送入1#、2#二氧化碳混合装置内,与制氧装置制取的氧气按不同比例混合,1#二氧化碳混合装置的混合气体为igcc发电系统的燃烧助燃,2#二氧化碳混合装置的混合气体为干馏还原二氧化碳转化炉的气化剂;

22.(4)型煤在干馏还原二氧化碳转化炉上段被干馏成高温型炭,高温型炭在干馏还原二氧化碳转化炉下段与2#二氧化碳混合装置的混合气体发生二氧化碳还原反应,产生一氧化碳。

23.实施上述工艺系统及方法,水煤气发生系统以丰富的煤炭资源为原料,产生燃烧无污染的水煤气,igcc燃气发电系统以水煤气为燃料,使用二氧化碳和氧气的混合气助燃,燃烧产生二氧化碳和水蒸气的混合烟气在环保冷凝装置内,混合烟气中水蒸气和杂质被去除,剩下烟气为二氧化碳气体(浓度>95%),二氧化碳气体被二氧化碳收集应用装置收集,并进入1#、2#二氧化碳混合装置与制氧装置的氧气混合;干馏还原二氧化碳转化炉以储量丰富的煤炭资源为基础原料,经热压成型、干燥等工艺制成干燥型煤,干燥型煤在干馏还原二氧化碳转化炉上段内进行低温无氧干馏成高温型炭,高温型炭在干馏还原二氧化碳转化炉下段内,与二氧化碳和氧气混合组成的气化剂进行反应,将二氧化碳转化为一氧化碳。本工艺系统及方法不仅可以实现火力发电行业的零碳排放发电,还能彻底消除发电产生的二氧化碳,并将二氧化碳转化成高价值的一氧化碳,更深层次的提高二氧化碳价值。

24.所述二氧化碳收集应用装置通过二氧化碳管道,将收集的高浓度二氧化碳分别送入1#、2#二氧化碳混合装置。

25.采用上述装置,二氧化碳收集应用装置将发电产生的二氧化碳全部收集,并送入1#、2#二氧化碳混合装置,1#二氧化碳混合装置的二氧化碳为循环使用,与氧气混合后,作为igcc燃气发电系统的燃烧助燃,不产生氮氧化物等污染物;2#二氧化碳混合装置的二氧化碳与氧气混合后,作为干馏还原二氧化碳转化炉的气化剂,二氧化碳与高温型炭反应产生一氧化碳。本装置可将发电产生的二氧化碳全部进行消除,保证发电过程的清洁发电和零碳排放。

26.所述干馏还原二氧化碳转化炉由干馏炉、物料调控装置、二氧化碳转化炉从上到下组成的立式一体炉,二氧化碳转化炉的高温一氧化碳经高温一氧化碳管道进入干馏炉内间接换热。

27.所述干馏还原二氧化碳转化炉的干馏热源为二氧化碳转化炉的高温一氧化碳和干馏炉自产煤气燃烧产生的高温烟气。

28.采用上述装置,干馏还原二氧化碳转化炉的干馏炉将干燥型煤低温无氧干馏成高温型炭,高温型炭自身带有一定的高温(或热量),高温型炭在二氧化碳转化炉内不存在传统转化炉的干燥升温过程,因此炉内反应空间增大,高温型炭在炉内快速进行反应,能够提高反应速率,增大产能;同时干馏炉的干馏热源主要为干馏炉自产煤气燃烧产生的高温烟

气,通过控制高温烟气温度,可以调控干馏炉内的干馏温度,控制高温型炭温度,做到干馏炉内工况可调可控。

29.应用以上的工艺系统及方法,以储量丰富的煤炭资源为基础生产原料,产生水煤气和高温型炭,水煤气与助燃混合气体(二氧化碳和氧气)燃烧产生二氧化碳和水蒸气,不产生氮氧化物等污染物,能够减少后续的环保处理成本,高温型炭与气化剂(二氧化碳和氧气)发生氧化还原反应,将二氧化碳还原成一氧化碳,消除水煤气燃烧发电产生的二氧化碳,将二氧化碳转化成一氧化碳,同时一氧化碳可作为化工原料对外出售获得经济效益。本工艺系统及方法不仅可以实现火力发电行业零碳排放的清洁发电,还能彻底消除发电产生的二氧化碳,将二氧化碳转化成高价值的一氧化碳,更深层次的提高二氧化碳价值。

30.除了本实施列明的这种方法,其他与此相关的实施方式亦在本技术保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。