1.本实用新型涉及原油分离技术领域,具体而言,涉及一种气液分离装置。

背景技术:

2.目前,在相关技术中,原油从地下采集出来时,原油内会携带一些气体,这种气体通常易燃易爆,若直接储存会产生安全隐患。且原油较为粘稠,流动性较差,气体难以排出,增大分离难度。因此,设计一种气液分离装置来将原油中夹杂的气体去除,尤为重要。

技术实现要素:

3.本实用新型旨在至少解决现有技术或相关技术中存在的技术问题之一。

4.为此,本实用新型提出一种气液分离装置。

5.有鉴于此,本实用新型提供了一种气液分离装置,气液分离装置包括:罐体、滚轮、盖体、进液口、电机、转轴、螺旋桨叶、排液口、过滤网、排渣口、排气口、冷凝罐、冷凝筒、支撑板、冷凝管和出液口;罐体的顶部设置有开口,且罐体的底部呈弧形;滚轮设置在罐体的底部,且滚轮与罐体的外壁相连接;盖体盖合在罐体的开口端,且盖体与罐体相连接;进液口设置在罐体上端的侧壁上;电机包括输出轴,电机固定在盖体上;转轴穿过盖体后,转轴嵌入罐体中,且转轴与盖体转动连接;螺旋桨叶绕设在转轴的外侧,且螺旋桨叶与转轴相连接;排液口设置在罐体下端的侧壁上;过滤网盖合在排液口的外侧,且过滤网与排液口相连接;排渣口设置在罐体的底部;排气口设置在盖体上;冷凝罐位于罐体的一侧,且冷凝罐与排气口相连通;冷凝筒嵌入冷凝罐内;支撑板呈环形,两个支撑板分别位于冷凝筒的两端,两个支撑板的内壁与冷凝筒相连接,两个支撑板的外壁与冷凝罐的内壁相连接,且两个支撑板与冷凝筒围设成容纳腔;冷凝板包括冷凝口和回收口,冷凝管绕设在冷凝筒的外侧,且冷凝管嵌入容纳腔内;出液口设置在冷凝罐的底部。

6.在该技术方案中,首先,通过将罐体的顶部设置有开口,且罐体的底部呈弧形,以加快杂质流出的速率;其次,通过将滚轮设置在罐体的底部,且滚轮与罐体的外壁相连接,以提升罐体的灵活性,以便于在施工场合将罐体移动至指定位置;再次,通过将盖体盖合在罐体的开口端,且盖体与罐体相连接,以对罐体进行遮盖,从而避免空气中的其他杂质进入罐体中,确保罐体内洁净;再次,通过将进液口设置在罐体上端的侧壁上,以将原油排放到罐体内;再次,电机包括输出轴,通过将电机固定在盖体上,以对电机进行支撑,提升电机的稳定性;再次,通过使转轴穿过盖体后,转轴嵌入罐体中,且转轴与盖体转动连接,以使转轴与盖体转动连接,并通过电机驱动转轴转动;再次,通过使螺旋桨叶绕设在转轴的外侧,且螺旋桨叶与转轴相连接,以使螺旋桨叶与转轴同步转动,同时使原油内多余的气体排出;再次,通过将排液口设置在罐体下端的侧壁上,以使去除气体的原油排出;再次,通过将过滤网盖合在排液口的外侧,且过滤网与排液口相连接,以阻挡杂质,避免杂质同原油一同排出;再次,通过将排渣口设置在罐体的底部,以便于将过滤的杂质排出;再次,通过将排气口设置在盖体上,以使原油内的气体排出;再次,通过使冷凝罐位于罐体的一侧,且冷凝罐与

排气口相连通,以使气体排入冷凝管中,避免气体直接排放,污染环境,危害操作者健康;再次,通过使冷凝筒嵌入冷凝罐内,且使支撑板呈环形,两个支撑板分别位于冷凝筒的两端,两个支撑板的内壁与冷凝筒相连接,两个支撑板的外壁与冷凝罐的内壁相连接,且两个支撑板与冷凝筒围设成容纳腔,以将冷凝通固定在罐体内;再次,通过使冷凝管包括冷凝口和回收口,冷凝管绕设在冷凝筒的外侧,且冷凝管嵌入容纳腔内,以通过向冷凝管中通入冷媒,对气体降温,使气体液化;再次,通过将出液口设置在冷凝罐的底部,以使液化的气体以液体形式排出,减少体积。采用此种连接方式,结构简单,分离气体时,将抽取的原油和气体的混合物,从进液口通入罐体中,开启电机,输出轴带动转轴转动,从而带动螺旋桨叶转动,由于螺旋桨叶各处相连,搅拌连续,因此在搅拌时不会使原油内产生气泡,通过搅拌增强原油的流动性,使原油中的气体经过滤网过滤后,从排液口排出,从而实现气液分离的技术效果,避免原油中留存易爆气体,产生安全隐患。排出的气体进入冷凝罐中,气体从冷凝筒通过,遇到温度低的冷凝筒时,气体液化,顺冷凝筒滴下,实现分离出的气体再次液化的技术效果,减小气体体积,便于储存。通过使原油中的杂质留在罐体内,当排渣口开启时,经罐体底部的弧形结构进行导向,使杂质快速排出,提高排渣效率,从而提高分离效率。

7.具体的,电机采用东洋公司生产的ys通用电机。

8.另外,本实用新型提供的上述技术方案中的气液分离装置还可以具有如下附加技术特征:

9.在上述技术方案中,优选地,气液分离装置还包括:通孔、限位槽和轴承;通孔贯穿盖体,转轴嵌入通孔内,且通孔与转轴之间存在间隙;限位槽设置在盖体的顶部,且限位槽与通孔相连通;轴承套装在转轴的外侧,且轴承嵌入限位槽内。

10.在该技术方案中,通过将通孔贯穿盖体,转轴嵌入通孔内,且通孔与转轴之间存在间隙,以避免转轴转动与盖体产生摩擦;通过将限位槽设置在盖体的顶部,且限位槽与通孔相连通,以实现对轴承的容纳和限位作用;通过将轴承套装在转轴的外侧,且轴承嵌入限位槽内,以对转轴进行转动转支撑,避免干涉转轴,使转轴相对于盖体灵活转动,从而避免装置磨损。

11.在上述技术方案中,优选地,气液分离装置还包括:安装部、第一安装槽、第二安装槽、限位杆和螺母;至少三个安装部沿罐体的周向设置在罐体上;至少三个第一安装槽沿罐体的周向设置在罐体上,且至少三个第一安装槽分别与至少三个安装部相对设置;至少三个第二安装槽沿盖体的周向设置在盖体上,且至少三个第二安装槽分别与至少三个第一安装槽相对设置;限位杆的外壁设置有外螺纹,至少三个限位杆分别与至少三个安装部转动连接,且限位杆同时嵌入第一安装槽和第二安装槽内;螺母的内壁设置有内螺纹,至少三个螺母分别套装在至少三个限位管的外侧,且至少三个螺母同时与盖体相贴合。

12.在该技术方案中,通过使至少三个安装部沿罐体的周向设置在罐体上,以提升安装部的稳定性;通过将至少三个第一安装槽沿罐体的周向设置在罐体上,将至少三个第二安装槽沿盖体的周向设置在盖体上,且至少三个第二安装槽分别与至少三个第一安装槽相对设置,并在限位杆的外壁设置有外螺纹,至少三个限位杆分别与至少三个安装部转动连接,以提升限位杆的灵活性,通过使限位杆同时嵌入第一安装槽和第二安装槽内,以通过限位杆对第二安装槽进行限位,从而实现对盖体的限位作用;螺母的内壁设置有内螺纹,通过将至少三个螺母分别套装在至少三个限位管的外侧,且至少三个螺母同时与盖体相贴合,

以将限位杆锁紧,进而将限位杆的位置固定,从而实现将盖体连接在罐体上的技术效果。通过转动限位杆,使限位杆同时嵌入第一安装槽和第二安装槽内,并拧紧螺母,实现将限位杆固定的技术效果,从而实现将固定在罐体上方的技术效果,方便快捷。

13.在上述技术方案中,优选地,气液分离装置还包括:阀门和收集盒;阀门固定在排渣口上,且阀门与排渣口相连通;收集盒位于排渣口的下方。

14.在该技术方案中,通过将阀门固定在排渣口上,且阀门与排渣口相连通,当排出液体时,阀门关闭,杂质无法排出;通过使收集盒位于排渣口的下方,以当阀门打开时,对杂质进行盛接和集中收集,避免污染环境。

15.具体的,阀门采用北工自控阀门有限公司生产的q71f

‑

16p 304不锈钢球阀。

16.在上述技术方案中,优选地,气液分离装置还包括:增压泵;增压泵与冷凝管的冷凝口相连通。

17.在该技术方案中,通过将增压泵与冷凝管的回收口相连通,以增大对冷媒的压力,从而加快冷媒的循环速率,使气体不断与温度更低的冷媒接触,加快液化速率,提高分离。

18.具体的,增压泵采用温州洋河泵业有限公司生产的isw型卧式管道泵。

19.在上述技术方案中,优选地,滚轮为制动滚轮。

20.在该技术方案中,通过使滚轮为制动滚轮,以在罐体在使用时,使滚轮自锁,使滚轮无法转动,进而将罐体固定,提升罐体的稳定性,从而提高装置的安全性,避免出现事故。

21.具体的,制动滚轮采用中山市佳顿五金生产的万向平底刹车脚轮。

22.本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

23.本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

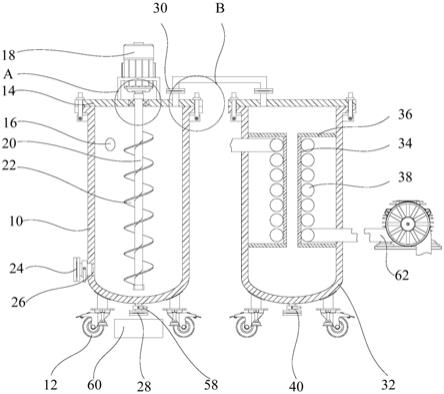

24.图1示出了根据本实用新型的一个实施例的气液分离装置的结构示意图;

25.图2为图1根据本实用新型的一个实施例的气液分离装置的结构示意图的a处放大图;

26.图3为图1根据本实用新型的一个实施例的气液分离装置的结构示意图的b处放大图;

27.其中,图1至图3中的附图标记与部件名称之间的对应关系为:

28.10罐体,12滚轮,14盖体,16进液口,18电机,20转轴,22螺旋桨叶,24排液口,26过滤网,28排渣口,30排气口,32冷凝罐,34冷凝筒,36支撑板,38冷凝管,40出液口,42通孔,44限位槽,46轴承,48 安装部,50第一安装槽,52第二安装槽,54限位杆,56螺母,58阀门, 60收集盒,62增压泵。

具体实施方式

29.为了能够更清楚地理解本实用新型的上述目的、特征和优点,下面结合附图和具体实施方式对本实用新型进行进一步的详细描述。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

30.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是,本实用新型还可以采用其他不同于在此描述的其他方式来实施,因此,本实用新型的保护范围并不受下面公开的具体实施例的限制。

31.下面参照图1至图3描述根据本实用新型一些实施例所述气液分离装置。

32.在本实用新型的实施例中,如图1至图3所示,本实用新型提供了一种气液分离装置,气液分离装置包括:罐体10、滚轮12、盖体14、进液口16、电机18、转轴20、螺旋桨叶22、排液口24、过滤网26、排渣口 28、排气口30、冷凝罐32、冷凝筒34、支撑板36、冷凝管38和出液口 40;罐体10的顶部设置有开口,且罐体10的底部呈弧形;滚轮12设置在罐体10的底部,且滚轮12与罐体10的外壁相连接;盖体14盖合在罐体 10的开口端,且盖体14与罐体10相连接;进液口16设置在罐体10上端的侧壁上;电机18包括输出轴,电机18固定在盖体14上;转轴20穿过盖体14后,转轴20嵌入罐体10中,且转轴20与盖体14转动连接;螺旋桨叶22绕设在转轴20的外侧,且螺旋桨叶22与转轴20相连接;排液口 24设置在罐体10下端的侧壁上;过滤网26盖合在排液口24的外侧,且过滤网26与排液口24相连接;排渣口28设置在罐体10的底部;排气口 30设置在盖体14上;冷凝罐32位于罐体10的一侧,且冷凝罐32与排气口30相连通;冷凝筒34嵌入冷凝罐32内;支撑板呈环形,两个支撑板 36分别位于冷凝筒34的两端,两个支撑板36的内壁与冷凝筒34相连接,两个支撑板36的外壁与冷凝罐32的内壁相连接,且两个支撑板36与冷凝筒34围设成容纳腔;冷凝板包括冷凝口和回收口,冷凝管38绕设在冷凝筒34的外侧,且冷凝管38嵌入容纳腔内;出液口40设置在冷凝罐32的底部。

33.在该实施例中,首先,通过将罐体10的顶部设置有开口,且罐体10 的底部呈弧形,以加快杂质流出的速率;其次,通过将滚轮12设置在罐体 10的底部,且滚轮12与罐体10的外壁相连接,以提升罐体10的灵活性,以便于在施工场合将罐体10移动至指定位置;再次,通过将盖体14盖合在罐体10的开口端,且盖体14与罐体10相连接,以对罐体10进行遮盖,从而避免空气中的其他杂质进入罐体10中,确保罐体10内洁净;再次,通过将进液口16设置在罐体10上端的侧壁上,以将原油排放到罐体10内;再次,电机18包括输出轴,通过将电机18固定在盖体14上,以对电机 18进行支撑,提升电机18的稳定性;再次,通过使转轴20穿过盖体14 后,转轴20嵌入罐体10中,且转轴20与盖体14转动连接,以使转轴20 与盖体14转动连接,并通过电机18驱动转轴20转动;再次,通过使螺旋桨叶22绕设在转轴20的外侧,且螺旋桨叶22与转轴20相连接,以使螺旋桨叶22与转轴20同步转动,同时使原油内多余的气体排出;再次,通过将排液口24设置在罐体10下端的侧壁上,以使去除气体的原油排出;再次,通过将过滤网26盖合在排液口24的外侧,且过滤网26与排液口 24相连接,以阻挡杂质,避免杂质同原油一同排出;再次,通过将排渣口 28设置在罐体10的底部,以便于将过滤的杂质排出;再次,通过将排气口30设置在盖体14上,以使原油内的气体排出;再次,通过使冷凝罐32 位于罐体10的一侧,且冷凝罐32与排气口30相连通,以使气体排入冷凝管38中,避免气体直接排放,污染环境,危害操作者健康;再次,通过使冷凝筒34嵌入冷凝罐32内,且使支撑板呈环形,两个支撑板36分别位于冷凝筒34的两端,两个支撑板36的内壁与冷凝筒34相连接,两个支撑板 36的外壁与冷凝罐32的内壁相连接,且两个支撑板36与冷凝筒34围设成容纳腔,以将冷凝通固定在罐体10内;再次,通过使冷凝管38包括冷凝口和回收口,冷凝管38绕设在冷凝筒34的外侧,且冷凝管38嵌入容纳腔内,以通过向冷凝管38中通入冷媒,对气体降温,使气体液化;再次,通过将出液口40设置在冷凝罐32的底部,以使液化的气体以液体

形式排出,减少体积。采用此种连接方式,结构简单,分离气体时,将抽取的原油和气体的混合物,从进液口16通入罐体10中,开启电机18,输出轴带动转轴20转动,从而带动螺旋桨叶22转动,由于螺旋桨叶22各处相连,搅拌连续,因此在搅拌时不会使原油内产生气泡,通过搅拌增强原油的流动性,使原油中的气体经过滤网26过滤后,从排液口24排出,从而实现气液分离的技术效果,避免原油中留存易爆气体,产生安全隐患。排出的气体进入冷凝罐32中,气体从冷凝筒34通过,遇到温度低的冷凝筒34时,气体液化,顺冷凝筒34滴下,实现分离出的气体再次液化的技术效果,减小气体体积,便于储存。通过使原油中的杂质留在罐体10内,当排渣口 28开启时,经罐体10底部的弧形结构进行导向,使杂质快速排出,提高排渣效率,从而提高分离效率。

34.具体的,电机18采用东洋公司生产的ys通用电机。

35.在本实用新型的一个实施例中,优选地,如图1和图2所示,气液分离装置还包括:通孔42、限位槽44和轴承46;通孔42贯穿盖体14,转轴20嵌入通孔42内,且通孔42与转轴20之间存在间隙;限位槽44设置在盖体14的顶部,且限位槽44与通孔42相连通;轴承46套装在转轴20 的外侧,且轴承46嵌入限位槽44内。

36.在该实施例中,通过将通孔42贯穿盖体14,转轴20嵌入通孔42内,且通孔42与转轴20之间存在间隙,以避免转轴20转动与盖体14产生摩擦;通过将限位槽44设置在盖体14的顶部,且限位槽44与通孔42相连通,以实现对轴承46的容纳和限位作用;通过将轴承46套装在转轴20的外侧,且轴承46嵌入限位槽44内,以对转轴20进行转动转支撑,避免干涉转轴20,使转轴20相对于盖体14灵活转动,从而避免装置磨损。

37.在本实用新型的一个实施例中,优选地,如图1和图3所示,气液分离装置还包括:安装部48、第一安装槽50、第二安装槽52、限位杆54和螺母56;至少三个安装部48沿罐体10的周向设置在罐体10上;至少三个第一安装槽50沿罐体10的周向设置在罐体10上,且至少三个第一安装槽50分别与至少三个安装部48相对设置;至少三个第二安装槽52沿盖体 14的周向设置在盖体14上,且至少三个第二安装槽52分别与至少三个第一安装槽50相对设置;限位杆54的外壁设置有外螺纹,至少三个限位杆 54分别与至少三个安装部48转动连接,且限位杆54同时嵌入第一安装槽 50和第二安装槽52内;螺母56的内壁设置有内螺纹,至少三个螺母56 分别套装在至少三个限位管的外侧,且至少三个螺母56同时与盖体14相贴合。

38.在该实施例中,通过使至少三个安装部48沿罐体10的周向设置在罐体10上,以提升安装部48的稳定性;通过将至少三个第一安装槽50沿罐体10的周向设置在罐体10上,将至少三个第二安装槽52沿盖体14的周向设置在盖体14上,且至少三个第二安装槽52分别与至少三个第一安装槽50相对设置,并在限位杆54的外壁设置有外螺纹,至少三个限位杆54 分别与至少三个安装部48转动连接,以提升限位杆54的灵活性,通过使限位杆54同时嵌入第一安装槽50和第二安装槽52内,以通过限位杆54 对第二安装槽52进行限位,从而实现对盖体14的限位作用;螺母56的内壁设置有内螺纹,通过将至少三个螺母56分别套装在至少三个限位管的外侧,且至少三个螺母56同时与盖体14相贴合,以将限位杆54锁紧,进而将限位杆54的位置固定,从而实现将盖体14连接在罐体10上的技术效果。通过转动限位杆54,使限位杆54同时嵌入第一安装槽50和第二安装槽52 内,并拧紧螺母56,实现将限位杆54固定的技术效果,从而实现将固定在罐体10上方的技术效果,方便快捷。

39.在本实用新型的一个实施例中,优选地,如图1所示,气液分离装置还包括:阀门58和收集盒60;阀门58固定在排渣口28上,且阀门58与排渣口28相连通;收集盒60位于排渣口28的下方。

40.在该实施例中,通过将阀门58固定在排渣口28上,且阀门58与排渣口28相连通,当排出液体时,阀门58关闭,杂质无法排出;通过使收集盒60位于排渣口28的下方,以当阀门58打开时,对杂质进行盛接和集中收集,避免污染环境。

41.具体的,阀门58采用北工自控阀门58有限公司生产的q71f

‑

16p 304 不锈钢球阀。

42.在本实用新型的一个实施例中,优选地,如图1所示,气液分离装置还包括:增压泵62;增压泵62与冷凝管38的冷凝口相连通。

43.在该实施例中,通过将增压泵62与冷凝管38的回收口相连通,以增大对冷媒的压力,从而加快冷媒的循环速率,使气体不断与温度更低的冷媒接触,加快液化速率,提高分离。

44.具体的,增压泵62采用温州洋河泵业有限公司生产的isw型卧式管道泵。

45.在本实用新型的一个实施例中,优选地,如图1所示,滚轮12为制动滚轮。

46.在该实施例中,通过使滚轮12为制动滚轮12,以在罐体10在使用时,使滚轮12自锁,使滚轮12无法转动,进而将罐体10固定,提升罐体10 的稳定性,从而提高装置的安全性,避免出现事故。

47.具体的,制动滚轮12采用中山市佳顿五金生产的万向平底刹车脚轮。

48.在本实用新型的描述中,术语“多个”则指两个或两个以上,除非另有明确的限定,术语“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制;术语“连接”、“安装”、“固定”等均应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

49.在本实用新型的描述中,术语“一个实施例”、“一些实施例”、“具体实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本实用新型的至少一个实施例或示例中。在本实用新型中,对上述术语的示意性表述不一定指的是相同的实施例或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

50.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。