1.本发明涉及煤化工技术领域,具体而言,涉及一种煤基溶剂油及其生产方法与应用。

背景技术:

2.溶剂油产品是五大类石油产品之一,与人们的衣食住行密切相关,其应用领域也不断扩大,其中用量最大的首推涂料溶剂油(俗称油漆溶剂油),在食用油、印刷油墨、皮革、农药、杀虫剂、橡胶、化妆品、香料、化工聚合,医药以及在ic电子部件的清洗等诸方面也都有广泛的用途。

3.煤焦油是煤干馏过程中所得到的一种液体产物,按干馏的温度可以分为高温煤焦油、中温煤焦油和低温煤焦油,它们的组成和性质有很大差异。在我国由于单个企业煤焦油的产量低,并且生产煤焦油的企业在地域上分散,长期以来煤焦油资源一直没有得到充分利用,除部分高温煤焦油用于提取化工产品、少量中低温煤焦油的轻馏分用于生产发动机燃料以外,剩余的大部分煤焦油都被用作重质燃料油和低端产品,造成资源浪费和环境污染。随着近几年我国大型煤化工产业的发展,中低温煤焦油的产量也随之增加,到目前为止,中低温煤焦油的加工利用已经成为煤化工产业技术的重要组成部分之一。

4.中低温煤焦油是煤气化、生产半焦以及低阶煤加工改质过程中的副产品。随着煤气化装置的不断新建和半焦产能的逐渐增加,目前我国中低温煤焦油的年产量已经达到600万吨以上。中低温煤焦油中化学组分集中度较低,大部分组分的质量分数不足1%,不宜采用传统的分离方法。一般认为中低温煤焦油比较适于通过催化加氢的方式改变其组成、稳定性、颜色等,使其转化为相关化学品。

5.低阶煤分级分质利用成为我国煤化工发展的一个方向,而低阶煤中低温热解煤焦油的产量也随之不断增加,但是现有方法和装置存在对煤焦油利用率低,产品附加值不高,在低油价时代,燃料油路线基本没有出路,针对煤基油品特性开发高附加值产品,与石油路线产品差异化发展,才是煤化工企业的未来方向。

6.目前,还未有直接由煤焦油馏分生产低氮低硫低芳烃含量的煤基溶剂油的有效方法。

7.鉴于此,特提出本发明。

技术实现要素:

8.本申请的第一目的包括提供一种煤基溶剂油的生产方法以解决上述技术问题。

9.本申请的第二目的包括提供一种由上述煤基溶剂油的生产方法得到的煤基溶剂油。

10.本申请的第三目的包括提供一种上述煤基溶剂油的应用。

11.本申请可这样实现:

12.第一方面,本申请提供一种煤基溶剂油的生产方法,采用移动床临氢脱氮与固定

床加氢精制耦合的方法,从原料油中生产出煤基溶剂油。

13.原料油为煤基馏分油。

14.在可选的实施方式中,包括以下步骤:将原料油、氢气以及移动床催化剂进行移动床临氢脱氮反应,将移动床临氢脱氮反应后的生成油进行气液分离,分离得到的液相与氢气进行固定床加氢精制反应,将加氢精制反应后的生成油进行汽提处理。

15.在可选的实施方式中,还包括将汽提处理后的生成油进行分馏处理。

16.在可选的实施方式中,原料油为硫含量为300

‑

800mg/kg、氮含量为1000

‑

6000mg/kg、芳烃含量在5

‑

20%以及常压馏分段在80

‑

300℃的煤基馏分油。

17.在可选的实施方式中,原料油的硫含量为300

‑

500mg/kg、氮含量为3000

‑

5000mg/kg、芳烃含量为8

‑

15%。

18.在可选的实施方式中,移动床催化剂为包括金属活性组分和催化剂载体的负载型催化剂。

19.在可选的实施方式中,金属活性组分包括ni、w和mo中的至少一种元素的氧化物。

20.在可选的实施方式中,催化剂载体包括含固体酸的载体。

21.在可选的实施方式中,催化剂载体包括氧化铝,优选为γ

‑

al2o3。

22.在可选的实施方式中,催化剂载体还包括分子筛,优选包括ssy和zsm

‑

5中的至少一种。

23.在可选的实施方式中,分子筛在催化剂载体中的含量不超过50wt%。

24.在可选的实施方式中,移动床临氢脱氮反应的条件包括:反应压力为1.0

‑

5.0mpa,反应温度为320

‑

400℃,液时空速为0.3

‑

3.0h

‑1,氢油体积比500

‑

1500:1,再生周期为1

‑

30天。

25.在优选的实施方式中,反应压力为2.0

‑

3.0mpa,反应温度为350

‑

380℃,液时空速为0.5

‑

2.0h

‑1,氢油体积比600

‑

1000:1。再生周期为7

‑

14天。

26.在可选的实施方式中,固定床加氢精制反应的条件包括:反应压力为6.0

‑

15.0mpa,反应温度为300

‑

420℃,液时空速为0.3

‑

3.0h

‑1,氢油体积比为500

‑

1500:1。

27.在优选的实施方式中,固定床加氢精制反应中使用的催化剂包括ni、w和mo中的至少一种元素的氧化物。

28.在优选的实施方式中,固定床加氢精制反应的条件包括:反应压力为8

‑

12mpa,反应温度为340

‑

380℃,液时空速为0.5

‑

1.5h

‑1,氢油体积比为600

‑

1000:1。

29.第二方面,本申请提供一种煤基溶剂油,由如前述实施方式任一项的生产方法生产而得。

30.在可选的实施方式中,煤基溶剂油的硫含量不超过1μg/g,氮含量不超过0.97μg/g,芳烃含量不超过0.09%。

31.第三方面,本申请提供如前述实施方式的煤基溶剂油的应用,例如可用于加工化妆品级白油、食品级白油或注射用白油。

32.本申请的有益效果包括:

33.本申请提供的煤基溶剂油的生产方法可提升高氮原料加氢精制生产特种溶剂油过程中的操作周期及稳定性,也可以适当缓和固定床加氢精制反应的条件,能生产超低硫、氮及芳烃含量的特种环保溶剂油。

34.所得的煤基溶剂油化学稳定性良好,凝点低、润滑性好并且无毒,不仅解决了石油系脱芳烃低芳溶剂油溶解力不理想以及芳香烃溶剂油毒性大的问题,而且在使用过程中具有良好的性能,对环境和人身体的危害小,安全环保。其可用于加工化妆品级白油、食品级白油或注射用白油。

附图说明

35.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

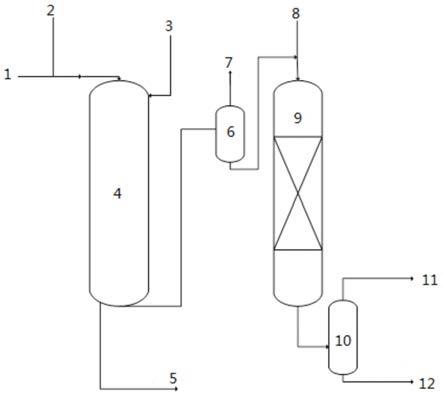

36.图1为本申请提供的煤基溶剂油的生产方法的流程图。

37.图标:1

‑

原料油;2

‑

氢气;3

‑

移动床催化剂;4

‑

移动床反应器;5

‑

失活后的移动床催化剂;6

‑

高压分离器;7

‑

气相产物;8

‑

新加的氢气;9

‑

固定床加氢精制反应器;10

‑

汽提塔;11

‑

气相物;12

‑

油相物。

具体实施方式

38.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

39.下面对本申请提供的煤基溶剂油及其生产方法与应用进行具体说明。

40.请参照图1,本申请提出一种煤基溶剂油的生产方法,其主要是采用移动床临氢脱氮与固定床加氢精制耦合的方法,从原料油1中生产出煤基溶剂油。

41.该原料油1为煤基馏分油。作为可选地,本申请中所用的原料可以为富含环烷烃的煤基馏分油,如中低温煤焦油二次加工生成油,特别是中低温煤焦油加氢裂化生成油,也可以为其他高氮低硫原料,如页岩油的二次加工生成油。其中,中低温可理解为干馏温度600

‑

800℃的范围,高氮低硫可理解为原料中氮含量较硫含量偏高。上述原料含氮化合物以多环和稠环芳烃居多。

42.本申请所提供的生产方法可包括以下步骤:将原料油1、氢气2以及移动床催化剂3进行移动床临氢脱氮反应,将移动床临氢脱氮反应后的生成油进行气液分离,分离得到的液相与氢气2进行固定床加氢精制反应,将加氢精制反应后的生成油进行汽提处理。

43.其中,移动床临氢脱氮反应在移动床反应器4内进行,原料油1、氢气2、移动床催化剂3均通过管道进入移动床反应器4内。气液分离在高压分离器6中进行,此处高压可理解为与反应器出口压力相同。固定床加氢精制反应在固定床加氢精制反应器9内进行。汽提处理在汽提塔10中进行。

44.进一步地,还包括将汽提处理后的生成油进行分馏处理。分馏处理则于分馏塔中进行。

45.上述整个生产过程具体可参照:原料油1和氢气2分别经管道混合后进入移动床反应器4(此外,也可以是原料油1和氢气2分别进入移动床反应器4内,也即在进入移动床反应

器4前未混合),移动床催化剂3也经管道(该管道可以为另外的管道)进入移动床反应器4,原料油1、氢气2和移动床催化剂3在移动床反应器4内发生移动床临氢脱氮反应。该反应后,失活后的移动床催化剂5可排出移动床反应器4以进行再生处理,反应后的生成油与催化剂分离后进入高压分离器6进气气液分离,分离得到的气相产物7(如h2s、nh3及部分低碳烃类)经管道排出,分离得到的液相则与新加的氢气8混合后经升压直接进入固定床加氢精制反应器9(也即固定床反应器)内进行加氢精制反应。加氢精制反应后的生成油进入汽提塔10,汽提过程中脱除的气相物11,如h2s、nh3及部分轻烃经管道排出,汽提处理后的油相物12则可根据产品馏分段指标要求通过管道进入分馏塔进行分馏,进而得到符合馏分要求的特种溶剂油产品或者基础油。

46.在可选的实施方式中,原料油1为硫含量为300

‑

800mg/kg(如300mg/kg、400mg/kg、500mg/kg、600mg/kg、700mg/kg或800mg/kg等)、氮含量为1000

‑

6000mg/kg(1000mg/kg、2000mg/kg、3000mg/kg、4000mg/kg、5000mg/kg或6000mg/kg等)、芳烃含量在5

‑

20%(如5%、10%、15%或20%等)以及常压馏分段在80

‑

300℃(如80℃、100℃、150℃、200℃、250℃或300℃等)的煤基馏分油。此处“常压馏分段”中的“常压”指压强为一个大气压。

47.在一些优选的实施方式中,原料油1的硫含量为300

‑

500mg/kg、氮含量为3000

‑

5000mg/kg、芳烃含量为8

‑

15%。

48.在可选的实施方式中,移动床催化剂3为包括金属活性组分和催化剂载体的负载型催化剂,该类催化剂具有较高的加氢饱和及氢解活性。

49.其中,金属活性组分可包括ni、w和mo中的至少一种元素的氧化物,具体可选自ni

‑

w、ni

‑

mo或ni

‑

w

‑

mo系列。针对不同的目的,所选择的催化剂组合不同。对于石油炼油用加氢处理催化剂,较多考虑脱硫因素,金属组分一般选择co

‑

mo或者ni

‑

mo。当煤基原料作为反应原料时,由于其具有高芳烃、高含氮化合物的特点,c=n键的键能远高于c

‑

n键和c

‑

s键,c=n键的断裂一般都需要首先发生加氢饱和生成c

‑

n键,继而发生c

‑

n键的断裂,其加氢饱和以及加氢脱氮性能显得更为重要,而ni的加氢饱和能力在非贵金属里最强,是加氢脱氮必不可少的活性组分,但过高的ni含量容易使c=c键饱和后断裂,因此需匹配w、mo元素调节其加氢脱硫、脱氮及饱和能力的平衡。

50.催化剂载体可包括含固体酸的载体。可参照地,催化剂载体包括氧化铝,优选为γ

‑

al2o3。γ

‑

al2o3又被称为“活性氧化铝”,它由于比表面积大、孔结构丰富、吸附性能好及表面酸性良好等特点,被广泛用作催化剂和催化剂载体。对于负载型催化剂来说,高比表面积和高热稳定性有利于负载更多的金属活性组分以制备活性、选择性及稳定性更好的催化剂。另一方面,γ

‑

al2o3具有适当的孔径分布,在涉及液体反应、大分子反应等场合,有利于反应物和产物的扩散,提高反应物转化为目标产物。

51.此外,催化剂载体还可包括分子筛,优选包括ssy和zsm

‑

5中的至少一种。

52.在可选的实施方式中,催化剂载体以γ

‑

al2o3为主,复配分子筛如ssy,zsm

‑

5等调节其酸性,以提高其在低氢压条件下的脱氮效果。分子筛在催化剂载体中的含量优选不超过50wt%,如5wt%、10wt%、20wt%、30wt%、40wt%或50wt%等。

53.本申请在移动床临氢脱氮过程中采用上述移动床催化剂3可实现难脱除的含氮化合物的大部分脱除,同时也具有脱硫脱芳烃的作用。上述选择的原因包括:多环及稠环含氮化合物中c=n键的键能为615kj/mol,比c

‑

n键的键能305kj/mol要大的多,因此需要通过酸

性载体催化加氢饱和及氢解反应相结合使原料油1中的含氮化合物生产相应的烃类和氨,达到脱氮的目的。由于存在氢解反应,该过程会生成一部分轻组分,为兼顾脱氮效果和液体收率,该步骤根据原料性质不同液体收率控制在95

‑

99%之间。

54.此外,高氮原料脱氮过程中生产的氨及原料油1中的碱性氮会导致催化剂快速中毒而失活,缩短运转周期,通过低压移动床加氢反应系统的催化剂再生过程可有效解决氮中毒问题,保证后续加工过程的稳定操作。

55.由于目前煤焦油馏分中氮含量较硫含量偏高,加氢脱氮比加氢脱硫条件更苛刻,常规加氢工艺很难达到生产超低硫氮(小于1ppm)的溶剂油产品的要求,并且,硫、氮及芳烃等杂质脱除率受多方面因素影响和限制,对后续加氢深度要求很高,使最终产品很难达到超低硫、氮及芳烃的效果。鉴于此,发明人通过长期研究,创造性地得出通过以本申请提供的以下移动床临氢脱氮反应条件及固定床加氢精制反应条件,可有效得到低硫、氮及芳烃的煤基溶剂油。

56.可参照地,本申请中移动床临氢脱氮反应的条件可包括:反应压力为1.0

‑

5.0mpa(如1mpa、2mpa、3mpa、4mpa或5mpa等),反应温度为320

‑

400℃(如320℃、340℃、350℃、380℃或400℃等),液时空速(liquid hourly space velocity

‑

lhsv)为0.3

‑

3.0h

‑1(如0.3h

‑1、0.5h

‑1、1h

‑1、1.5h

‑1、2h

‑1、2.5h

‑1或3.0h

‑1等),氢油体积比500

‑

1500:1(如500:1、800:1、1000:1、1200:1或1500:1等),再生周期为1

‑

30天(如1天、5天、10天、15天、20天、25天后30天等)。其中,液时空速指单位体积催化剂每小时处理液相反应物的体积。

57.在优选的实施方式中,反应压力为2.0

‑

3.0mpa,反应温度为350

‑

380℃,液时空速为0.5

‑

2.0h

‑1,氢油体积比600

‑

1000:1。再生周期为7

‑

14天。

58.值得说明的是,上述移动床临氢脱氮反应的条件中,反应压力控制在1

‑

5mpa,可避免压力低于1mpa导致催化剂失活过快,高于5mpa导致投资和操作费用过高反应温度控制在320

‑

400℃,可避免温度低于320℃导致硫氮脱除率过低,高于400℃导致发生加氢裂化副反应而影响液体收率。液时空速控制在0.3

‑

3.0h

‑1,可避免液时空速低于0.3h

‑1导致单位时间处理量过低,高于3.0h

‑1导致硫氮脱除率过低。氢油体积比控制在500

‑

1500:1,可避免该体积比低于500:1导致催化剂因积碳失活过快,高于1500:1导致氢气压缩机负荷偏大。

59.可参照地,本申请中固定床加氢精制反应的条件可包括:反应压力为6.0

‑

15.0mpa(如6mpa、8mpa、10mpa、12mpa或15mpa等),反应温度为300

‑

420℃(如300℃、320℃、340℃、350℃、380℃、400℃或420℃等),液时空速为0.3

‑

3.0h

‑1(如0.3h

‑1、0.5h

‑1、1h

‑1、1.5h

‑1、2h

‑1、2.5h

‑1或3.0h

‑1等),氢油体积比为500

‑

1500:1(如500:1、800:1、1000:1、1200:1或1500:1等)。该过程使用的催化剂也包括ni、w和mo中的至少一种元素的氧化物,具体可选自ni

‑

w、ni

‑

mo或ni

‑

w

‑

mo系列。

60.在优选的实施方式中,固定床加氢精制反应的条件包括:反应压力为8

‑

12mpa,反应温度为340

‑

380℃,液时空速为0.5

‑

1.5h

‑1,氢油体积比为600

‑

1000:1。

61.值得说明的是,上述固定床加氢精制反应的条件中,反应压力控制在6.0

‑

15.0mpa,可避免压力低于6mpa导致催化剂失活过快,高于15mpa导致投资及操作费用过高。反应温度控制在300

‑

420℃,可避免温度低于300℃导致硫氮脱除率偏低,高于420℃导致加氢裂化副反应增加影响液体收率。液时空速控制在0.3

‑

3.0h

‑1,可避免液时空速低于0.3h

‑1导致单位时间处理量偏低,高于3.0h

‑1导致硫氮脱除率偏低。氢油体积比控制在500

‑

1500:

1,可避免该体积比低于500:1导致催化剂因积碳失活过快,高于1500:1导致氢气压缩机负荷偏大。

62.承上,本申请提供的上述生产方法可提升高氮原料加氢精制生产特种溶剂油过程中的操作周期及稳定性,满足工艺长周期运转的要求,同时也可以适当缓和固定床加氢精制反应的条件,深度加氢精制油根据用途切割为合适的馏分,从而得到不同指标、性能优良的超低硫、氮及芳烃含量的煤基环保型溶剂油或者环保溶剂油。

63.相应地,本申请还提供一种由上述生产方法生产而得的煤基溶剂油。

64.在可选的实施方式中,上述煤基溶剂油的硫含量不超过1μg/g,氮含量不超过0.97μg/g,芳烃含量不超过0.09%,属于低氮低硫低芳烃含量的煤基溶剂油。

65.上述煤基溶剂油富含环烷烃,不仅解决了石油系脱芳烃低芳溶剂油溶解力不理想,芳香烃溶剂油毒性大的问题,而且因其化学稳定性良好,凝点低、润滑性好并且无毒,在使用过程中具有良好的性能,对环境和人身体的危害小,安全环保。

66.此外,本申请还提供了上述煤基溶剂油的应用,例如可用于加工化妆品级白油、食品级白油或注射用白油。因此,本申请提供的煤基溶剂油的附加值明显高于普通型溶剂油。

67.以下结合实施例对本发明的特征和性能作进一步的详细描述。

68.实施例1

69.选取一种典型的中低温煤焦油加氢裂化馏分油,记为原料a,其物料性质如表1,原料a首先和氢气2经管道混合后进入移动床反应器4内与移动床催化剂3一同进行移动床临氢脱氮反应(可称为移动床加氢处理),该过程工艺条件为:反应温度370℃,反应压力1.5mpa,液时空速0.6h

‑1,氢油体积比1000,催化剂为含ni

‑

mo活性金属的负载型催化剂,载体为γ

‑

al2o3与ssy按80%:20%进行复配,催化剂为球形。原料a移动床加氢中间产物性质也在表1中列出。以原料油a为基准,该反应步骤液体收率为96.1%。

70.表1原料油及移动床中间产物物性

[0071][0072][0073]

经移动床脱氮后的生成油与催化剂分离后进入高压分离器6中进行气液分离,分离得到的液相与新加的氢气8混合后经升压直接进入固定床加氢精制反应器9内进行加氢精制反应。加氢精制的工艺条件为:反应压力12.0mpa,反应温度380℃,液时空速1.0h

‑1,氢油体积比800:1,催化剂为ni

‑

mo

‑

w系加氢精制催化剂。以原料油移动床加氢中间产物为基准,该步骤液体收率为99.3%。

[0074]

将上述加氢精制反应后的生成油进入汽提塔10进行汽提处理,汽提处理后的油相物12进行分馏切割,得到140

‑

200℃馏分和200

‑

300℃馏分,产品主要性能指标见下表2。

[0075]

表2采用本实施例方法由原料a制得的产品主要性能指标

[0076]

项目原料a生成油140

‑

200℃原料a生成油200

‑

300℃密度,kg/m3,20℃0.7850.858硫含量,μg/g0.741.0氮含量,μg/g0.720.95芳烃含量,%0.080.09

[0077]

实施例2

[0078]

原料b物性如表3,原料b首先和氢气2经管道混合后进入移动床反应器4内与移动床催化剂3一同进行移动床临氢脱氮反应(可称为移动床加氢处理),该过程工艺条件为:反应温度380℃,反应压力5.0mpa,液时空速0.5h

‑1,氢油体积比1000:1,催化剂为含ni

‑

mo活性金属的负载型催化剂,载体为γ

‑

al2o3与ssy按60%:40%进行复配,催化剂为球形,原料b移动床加氢中间产物性质也在表3中列出。以原料油b为基准,该反应步骤液体收率为95.5%。

[0079]

经移动床脱氮后的生成油与催化剂分离后进入高压分离器6中进行气液分离,分离得到的液相与新加的氢气8混合后经升压直接进入固定床加氢精制反应器9内进行加氢精制反应。加氢精制的工艺条件为:反应压力12.0mpa,反应温度370℃,液时空速1.0h

‑1,氢油体积比800:1,催化剂为ni

‑

mo

‑

w系加氢精制催化剂。以原料油移动床加氢中间产物为基准,该步骤液体收率为98.9%。

[0080]

将上述加氢精制反应后的生成油进入汽提塔10进行汽提处理,汽提处理后的油相物12进行分馏切割,得到150

‑

220℃和220

‑

280℃馏分,其主要性能指标见下表4。

[0081]

表3原料油及移动床中间产物物性

[0082]

项目原料b原料b移动床加氢中间产物密度,kg/m3,20℃0.8340.812实沸点蒸馏馏分范围,℃150~300137~290硫含量,μg/g756125氮含量,μg/g5830157芳烃含量,%18.57.1

[0083]

表4采用本实施例方法由原料油制得的产品主要性能指标

[0084]

项目原料b生成油150

‑

220℃原料b生成油220

‑

280℃密度,kg/m3,20℃0.7860.845硫含量,μg/g0.930.95氮含量,μg/g0.890.92芳烃含量,%0.080.09

[0085]

实施例3

[0086]

原料油1性质如表5,原料c首先和氢气2经管道混合后进入移动床反应器4内与移动床催化剂3一同进行移动床临氢脱氮反应(可称为移动床加氢处理),该过程工艺条件为:反应温度360℃,反应压力3.0mpa,液时空速1.0h

‑1,氢油体积比600:1,催化剂为含ni

‑

mo活性金属的负载型催化剂,载体为γ

‑

al2o3与zsm

‑

5按80%:20%进行复配,催化剂为球形,原料c移动床加氢中间产物性质也在表5中列出。以原料油c为基准,该反应步骤液体收率为98.5%。

[0087]

表5原料油及移动床中间产物物性

[0088]

项目原料c原料c移动床加氢中间产物密度,kg/m3,20℃0.8130.807馏分范围,℃80~30075~295硫含量,μg/g30565氮含量,μg/g123078芳烃含量,%7.53.2

[0089]

经移动床脱氮后的生成油与催化剂分离后进入高压分离器6中进行气液分离,分离得到的液相与新加的氢气8混合后经升压直接进入固定床加氢精制反应器9内进行加氢精制反应。加氢精制的工艺条件为:反应压力8.0mpa,反应温度350℃,液时空速1.0h

‑1,氢油体积比800:1,催化剂为ni

‑

mo

‑

w系加氢精制催化剂。以原料油移动床加氢中间产物为基准,该步骤液体收率为99.5%。

[0090]

将上述加氢精制反应后的生成油进入汽提塔10进行汽提处理,汽提处理后的油相物12进行分馏切割,得到80

‑

150℃馏分和180

‑

280℃馏分,其主要性能指标见下表6。

[0091]

表6采用本实施例方法由原料油制得的产品主要性能指标

[0092]

项目原料c生成油80

‑

150℃原料c生成油180

‑

280℃密度,kg/m3,20℃0.7350.829硫含量,μg/g0.730.82氮含量,μg/g0.800.88芳烃含量,%0.070.08

[0093]

实施例4

[0094]

原料油1性质如表7,原料d首先和氢气2经管道混合后进入移动床反应器4内与移动床催化剂3一同进行移动床临氢脱氮反应(可称为移动床加氢处理),该过程工艺条件为:反应温度360℃,反应压力3.0mpa,体积空速1.0h

‑1,氢油体积比800:1,催化剂为含ni

‑

w

‑

mo活性金属的负载型催化剂,载体为γ

‑

al2o3与zsm

‑

5按90%:10%进行复配,催化剂为球形,原料d移动床加氢中间产物性质也在表7中列出。以原料油d为基准,该步骤液体收率为98.8%。

[0095]

表7原料油及移动床中间产物物性

[0096]

项目原料d原料d移动床中间生成油密度,kg/m3,20℃0.8110.803馏分范围,℃80~28075~280硫含量,μg/g38563氮含量,μg/g153077芳烃含量,%8.53.1

[0097]

经移动床脱氮后的生成油与催化剂分离后进入高压分离器6中进行气液分离,分离得到的液相与新加的氢气8混合后经升压直接进入固定床加氢精制反应器9内进行加氢精制反应。加氢精制的工艺条件为:反应压力10.0mpa,反应温度350℃,空速1.0h

‑1,氢油体积比800:1,催化剂为ni

‑

mo

‑

w系加氢精制催化剂。以原料油移动床加氢中间产物为基准,该

步骤液体收率为99.6%。

[0098]

将上述加氢精制反应后的生成油进入汽提塔10进行汽提处理,汽提处理后的油相物12进行分馏切割,得到80

‑

150℃馏分和180

‑

280℃馏分,其主要性能指标见下表8。

[0099]

表8采用本实施例方法由原料制得的产品主要性能指标

[0100]

项目原料d生成油80

‑

150℃原料d生成油180

‑

280℃密度,kg/m3,20℃0.7130.837硫含量,μg/g0.830.92氮含量,μg/g0.890.93芳烃含量,%0.080.09

[0101]

实施例5

[0102]

原料油1性质如表9,原料e首先和氢气2经管道混合后进入移动床反应器4内与移动床催化剂3一同进行移动床临氢脱氮反应(可称为移动床加氢处理),该过程工艺条件为:反应温度370℃,反应压力2.0mpa,液时空速1.0h

‑1,氢油体积比700:1,催化剂为含ni

‑

w

‑

mo活性金属的负载型催化剂,载体为γ

‑

al2o3与ssy按70%:30%进行复配,催化剂为球形,原料e移动床加氢中间产物性质也在表9中列出。以原料油e为基准,该步骤液体收率为97.6%。

[0103]

表9原料油及移动床中间产物物性

[0104]

项目原料e原料e移动床中间生成油密度,kg/m3,20℃0.8310.819馏分范围,℃80~29068~280硫含量,μg/g58578氮含量,μg/g273085芳烃含量,%9.54.2

[0105]

经移动床脱氮后的生成油与催化剂分离后进入高压分离器6中进行气液分离,分离得到的液相与新加的氢气8混合后经升压直接进入固定床加氢精制反应器9内进行加氢精制反应。加氢精制的工艺条件为:反应压力12.0mpa,反应温度360℃,液时空速为0.7h

‑1,氢油体积比800:1,催化剂为ni

‑

mo

‑

w系加氢精制催化剂。以原料油移动床加氢中间产物为基准,该步骤液体收率为99.3%。

[0106]

将上述加氢精制反应后的油相物12进入汽提塔10进行汽提处理,汽提处理后的生成油进行分馏切割,得到80

‑

150℃馏分和180

‑

280℃馏分,其主要性能指标见下表10。

[0107]

表10采用本实施例方法由原料油制得的产品主要性能指标

[0108][0109]

[0110]

实施例6

[0111]

选取与实施例1中相同的原料a,原料a首先和氢气2经管道混合后进入移动床反应器4内与移动床催化剂3一同进行移动床临氢脱氮反应(可称为移动床加氢处理),其过程工艺条件与实施例1相同,仅将催化剂载体中γ

‑

al2o3更换为α

‑

al2o3,具体条件为:反应温度370℃,反应压力1.5mpa,液时空速0.6h

‑1,氢油体积比1000,催化剂为含ni

‑

mo活性金属的负载型催化剂,载体为α

‑

al2o3与ssy按80%:20%进行复配,催化剂为球形。原料a移动床加氢中间产物性质在表11中列出。以原料油a为基准,该反应步骤液体收率为99.7%。

[0112]

表11原料油及移动床中间产物物性

[0113]

项目原料a原料a移动床加氢中间产物密度,kg/m3,20℃0.8540.845实沸点蒸馏馏分范围,℃120

‑

300118

‑

298硫含量,μg/g457389氮含量,μg/g48204230芳烃含量,%13.512.1

[0114]

经移动床脱氮后的生成油与催化剂分离后进入高压分离器6中进行气液分离,分离得到的液相与新加的氢气8混合后经升压直接进入固定床加氢精制反应器9内进行加氢精制反应。加氢精制的工艺条件与实施例1相同,具体为:反应压力12.0mpa,反应温度380℃,液时空速1.0h

‑1,氢油体积比800:1,催化剂为ni

‑

mo

‑

w系加氢精制催化剂。以原料油移动床加氢中间产物为基准,该步骤液体收率为99.1%。

[0115]

将上述加氢精制反应后的生成油进入汽提塔10进行汽提处理,汽提处理后的油相物12进行分馏切割,得到140

‑

200℃馏分和200

‑

300℃馏分,产品主要性能指标见下表12。

[0116]

表12采用本实施例方法由原料a制得的产品主要性能指标

[0117]

项目原料a生成油140

‑

200℃原料a生成油200

‑

300℃密度,kg/m3,20℃0.7930.878硫含量,μg/g5.1021.30氮含量,μg/g11.6035.20芳烃含量,%1.234.53

[0118]

对比例1

[0119]

选取硫含量和芳烃含量在权利要求范围,而氮含量低于权利要求范围的原料f,原料f性质在表13中列出。原料f首先和氢气2经管道混合后进入移动床反应器4内与移动床催化剂3一同进行移动床临氢脱氮反应(可称为移动床加氢处理),其过程工艺条件与实施例1相同,具体条件为:反应温度370℃,反应压力1.5mpa,液时空速0.6h

‑1,氢油体积比1000,催化剂为含ni

‑

mo活性金属的负载型催化剂,载体为γ

‑

al2o3与ssy按80%:20%进行复配,催化剂为球形。原料f移动床加氢中间产物性质在表13中列出。以原料油f为基准,该反应步骤液体收率为99.8%。

[0120]

表13原料油及移动床中间产物物性

[0121]

项目原料f原料f移动床加氢中间产物密度,kg/m3,20℃0.8510.843

实沸点蒸馏馏分范围,℃120

‑

300118

‑

298硫含量,μg/g5475.3氮含量,μg/g2232.1芳烃含量,%11.51.0

[0122]

经移动床脱氮后的生成油与催化剂分离后进入高压分离器6中进行气液分离,分离得到的液相与新加的氢气8混合后经升压直接进入固定床加氢精制反应器9内进行加氢精制反应。加氢精制的工艺条件为:反应压力12.0mpa,反应温度330℃,液时空速1.0h

‑1,氢油体积比800:1,催化剂为ni

‑

mo

‑

w系加氢精制催化剂。以原料油移动床加氢中间产物为基准,该步骤液体收率为99.7%。

[0123]

将上述加氢精制反应后的生成油进入汽提塔10进行汽提处理,汽提处理后的油相物12进行分馏切割,得到140

‑

200℃馏分和200

‑

300℃馏分,产品主要性能指标见下表14。

[0124]

表14采用本实施例方法由原料f制得的产品主要性能指标

[0125]

项目原料f生成油140

‑

200℃原料f生成油200

‑

300℃密度,kg/m3,20℃0.7950.883硫含量,μg/g0.810.90氮含量,μg/g0.730.85芳烃含量,%0.080.09

[0126]

对比例2

[0127]

选取硫含量在权利要求范围,而氮含量和芳烃含量高于于权利要求范围的原料g,原料g性质在表15中列出。原料g首先和氢气2经管道混合后进入移动床反应器4内与移动床催化剂3一同进行移动床临氢脱氮反应(可称为移动床加氢处理),其过程工艺条件与实施例1相同,具体条件为:反应温度370℃,反应压力1.5mpa,液时空速0.6h

‑1,氢油体积比1000,催化剂为含ni

‑

mo活性金属的负载型催化剂,载体为γ

‑

al2o3与ssy按80%:20%进行复配,催化剂为球形。原料f移动床加氢中间产物性质在表15中列出。以原料油g为基准,该反应步骤液体收率为99.6%。

[0128]

表15原料油及移动床中间产物物性

[0129]

项目原料g原料g移动床加氢中间产物密度,kg/m3,20℃0.8710.863实沸点蒸馏馏分范围,℃120

‑

300117

‑

298硫含量,μg/g34824.5氮含量,μg/g12450434芳烃含量,%27.512.1

[0130]

经移动床脱氮后的生成油与催化剂分离后进入高压分离器6中进行气液分离,分离得到的液相与新加的氢气8混合后经升压直接进入固定床加氢精制反应器9内进行加氢精制反应。加氢精制的工艺条件为:反应压力12.0mpa,反应温度380℃,液时空速1.0h

‑1,氢油体积比800:1,催化剂为ni

‑

mo

‑

w系加氢精制催化剂。以原料油移动床加氢中间产物为基准,该步骤液体收率为99.5%。

[0131]

将上述加氢精制反应后的生成油进入汽提塔10进行汽提处理,汽提处理后的油相物12进行分馏切割,得到140

‑

200℃馏分和200

‑

300℃馏分,产品主要性能指标见下表16。

[0132]

表16采用本实施例方法由原料g制得的产品主要性能指标

[0133]

项目原料g生成油140

‑

200℃原料g生成油200

‑

300℃密度,kg/m3,20℃0.7930.887硫含量,μg/g5.413.6氮含量,μg/g6.719.4芳烃含量,%1.53.1

[0134]

综上所述,本申请提供的煤基溶剂油的生产方法可提升高氮原料加氢精制生产特种溶剂油过程中的操作周期及稳定性,也可以适当缓和固定床加氢精制反应的条件,能生产超低硫、氮及芳烃含量的特种环保溶剂油。所得的煤基溶剂油化学稳定性良好,凝点低、润滑性好并且无毒,不仅解决了石油系脱芳烃低芳溶剂油溶解力不理想以及芳香烃溶剂油毒性大的问题,而且在使用过程中具有良好的性能,对环境和人身体的危害小,安全环保。其可用于加工化妆品级白油、食品级白油或注射用白油。

[0135]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。