1.本实用新型涉及农业肥料制备机械装置领域,具体是涉及一种生物质热解炭化油气再分离装置。

背景技术:

2.在常规的生物质热解炭化过程中,生物炭、气、油等三相产物不可避免,除了主产物炭,油、气产物的合理分离对后续利用至关重要。目前,生物质热解炭化所产生的燃气经过初步分离后,直接进入燃烧器,用于烘干生物质原料。然而,粗燃气中含有一定量的短链生物油,导致燃烧不充分,既污染环境,又造成能量浪费。

技术实现要素:

3.为了弥补上述现有技术的不足,本实用新型的目的是一种生物质热解炭化油气再分离装置,增加了油气混合物与挡板的接触面积,为短链生物油附着在挡板上而实现油气分离创造了碰撞及摩擦条件,能够有效解决粗燃气燃烧不充分造成环境污染和能量浪费的问题。

4.本实用新型的目的是通过以下技术方案实现的,一种生物质热解炭化油气再分离装置,包括油气再分离器,储油罐,所述油气再分离器与储油罐相连;其技术要点是:

5.所述油气再分离器包括上盖,下盖,油气混合气进气管,出气管,水冷壁,所述上盖和下盖分别水冷壁通过法兰连接,所述水冷壁连接有循环水进水口,循环水出水口,所述循环水进水口连接有循环泵;

6.所述油气再分离器内部设有多个挡板,所述多个挡板交错相对设置;所述挡板的底边与水冷壁固定连接,所述挡板顶边至相对水冷壁之间设有间隔;所述挡板上设有交叉相连的过水管,所述过水管之间形成网孔;所述过水管与水冷壁相连通。

7.进一步的,所述油气再分离器为柱形,所述挡板主体为圆缺状,所述油气再分离器的直径与挡板间距之间的比例为2:1

‑

5:3;所述挡板的底边与水冷壁固定连接,所述油气再分离器直径与所述挡板顶边至相对水冷壁之间距离比例为5:1

‑

6:1。

8.进一步的,所述网孔的孔径为1

‑

1.5cm,所述挡板厚度为3

‑

5cm。

9.进一步的,所述网孔面积与挡板总面积比为1:3

‑

1:4。

10.本实用新型的有益效果:

11.(1)该油气再分离装置利用挡板和水冷壁的双重作用实现油气分离。一方面,通过挡板上网孔的设计,增加了油气混合物与挡板的接触面积,为短链生物油附着在挡板上而实现油气分离创造了碰撞及摩擦条件。

12.(2)水冷壁有效降低油气混合物的温度,有利于短链生物油液化及附着,通过物理碰撞及水冷低温环境进一步将油气分离,避免了水洗过程,操作简单、方便,实用性强,不造成二次污染,能够有效解决粗燃气燃烧不充分造成环境污染和能量浪费的问题。

附图说明

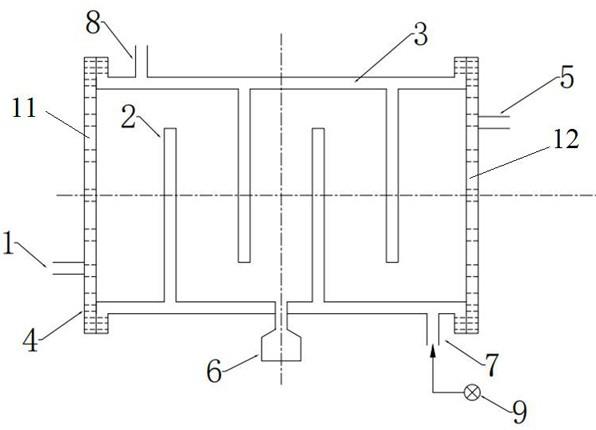

13.图1为本实用新型的结构示意图;

14.图2为本实用新型的侧视图;

15.图3为所述挡板的结构示意图。

16.图1

‑

图3中各结构的具体名称为:油气混合气进气管1,挡板2,底边2

‑

1,顶边2

‑

2,网孔2

‑

3,过水管2

‑

4,水冷壁3,法兰4,出气管5,储油罐6,循环水进水口7,循环水出水口8,循环泵9,油气再分离器10,上盖11,下盖12。

具体实施方式

17.见图1

‑

图3,本实施的具体结构为:一种生物质热解炭化油气再分离装置,包括油气再分离器10,储油罐6,所述油气再分离器10与储油罐6相连;

18.所述油气再分离器10包括上盖11,下盖12,油气混合气进气管1,出气管5,水冷壁3,所述上盖11和下盖12分别与水冷壁3通过法兰4连接,所述水冷壁3连接有循环水进水口7,循环水出水口8,所述循环水进水口7连接有循环泵9;

19.所述油气再分离器10为柱形,内部设有多个挡板2,所述多个挡板2交错相对设置;所述油气再分离器的直径(r)与挡板间距(l)之间的比例为:r:l=2:1

‑

5:3;所述挡板2主体为圆缺状,所述挡板2的底边2

‑

1与水冷壁3固定连接,所述油气再分离器10的直径(r)与挡板顶边2

‑

2至相对水冷壁3之间距离比例为5:1

‑

6:1;即油气再分离器10的直径为r,挡板长度为a,则r:(r

‑

a)=5:1

‑

6:1;所述挡板2上设有交叉相连的过水管2

‑

4,所述过水管2

‑

4之间形成网孔2

‑

3;所述过水管2

‑

3与水冷壁3相连通,所述网孔2

‑

3的孔径为1

‑

1.5cm,所述挡板厚度为3

‑

5cm;所述网孔2

‑

3的面积与挡板总面积比为1:3

‑

1:4。

20.本实用新型的原理:

21.(1)粗燃气携带的短链生物油本为液态,因粗燃气具有150℃左右的温度,因此,可以将部分短链生物油携带;本装置中水冷壁的水循环系统是为了保持挡板的温度恒定在20℃左右,更有利于短链生物油与燃气的分离。

22.(2)所述水冷壁3,循环水进水口7,循环水出水口8,循环泵9形成冷水循环系统,挡板2上设有交错的过水管2

‑

4,所述过水管2

‑

3与水冷壁3相连通,即挡板2内部与冷水循环系统连通,过水管2

‑

4交叉相连形成网状,增加了油气混合物与挡板的接触面积。

23.(3)多个挡板2交错设置,形成油气混合物主要过流通道,而挡板2之间的网孔2

‑

3形成了油气混合物次要过流通道,提高了水冷壁有效降低油气混合物的温度的效果。

24.(4)在以往的应用中,都是用水洗的方法,会造成二次污染,本装置的挡板设计和水冷壁的应用,既用了水冷,又避免了二次污染;其冷却效果对于油气分离具有不可替代的作用。

技术特征:

1.一种生物质热解炭化油气再分离装置,包括油气再分离器,储油罐,所述油气再分离器与储油罐相连,其特征是:所述油气再分离器包括上盖,下盖,油气混合气进气管,出气管,水冷壁,所述上盖和下盖与水冷壁连接,所述水冷壁连接有循环水进水口,循环水出水口,所述循环水进水口连接有循环泵;所述油气再分离器内部设有多个挡板,所述多个挡板交错相对设置;所述挡板的底边与水冷壁固定连接,所述挡板顶边至相对水冷壁之间设有间隔;所述挡板设有交叉相连的过水管,所述过水管之间形成网孔,所述过水管与水冷壁相连通。2.根据权利要求1所述的一种生物质热解炭化油气再分离装置,其特征是:所述油气再分离器为柱形,所述挡板主体为圆缺状,所述油气再分离器的直径与挡板间距之间的比例为2:1

‑

5:3;所述挡板的底边与水冷壁固定连接,所述油气再分离器直径与所述挡板顶边至相对水冷壁之间距离比例为5:1

‑

6:1。3.根据权利要求1所述的一种生物质热解炭化油气再分离装置,其特征是:所述网孔的孔径为1

‑

1.5cm,所述挡板厚度为3

‑

5cm。4.根据权利要求1所述的一种生物质热解炭化油气再分离装置,其特征是:所述网孔面积与挡板总面积比为1:3

‑

1:4。

技术总结

本实用新型涉及一种生物质热解炭化油气再分离装置,包括油气再分离器,储油罐,所述油气再分离器与储油罐相连;所述油气再分离器包括上盖,下盖,油气混合气进气管,出气管,水冷壁;所述油气再分离器内部设有多个挡板,所述多个挡板交错相对设置;所述挡板的底边与水冷壁固定连接,所述挡板顶边至相对水冷壁之间设有间隔;所述挡板上设有交叉相连的过水管,所述过水管之间形成网孔;所述过水管与水冷壁相连通。本装置增加了油气混合物与挡板的接触面积,为短链生物油附着在挡板上而实现油气分离创造了碰撞及摩擦条件,能够有效解决粗燃气燃烧不充分造成环境污染和能量浪费的问题。烧不充分造成环境污染和能量浪费的问题。烧不充分造成环境污染和能量浪费的问题。

技术研发人员:张伟明 孟凡彬 修立群 吴迪 赵梓任 陈竸一 顾闻琦 王禹凝 孟军 陈温福

受保护的技术使用者:沈阳农业大学

技术研发日:2021.01.12

技术公布日:2021/9/10

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。