1.本实用新型涉及炭素环保治理技术领域,尤其涉及一种炭素焙烧烟气综合治理系统。

背景技术:

2.炭素生产焙烧工序在生产时排除的废气主要成分有so2、nox、烟尘和焦油,由于炭素环保技术发展滞后,大多炭素企业焙烧烟气治理仍采用上世纪80年代的环保治理技术,当前国内采用的净化方法主要有静电捕集法、氧化铝吸附净化法、碱吸收湿法、电捕 湿法脱硫等。

3.静电捕集法采用调质塔(或碱洗塔) 电捕的除尘除油方式,运行稳定性差、电捕易着火,净化效率低,净化设备腐蚀严重;采用氧化铝吸附的方式实际是污染物的转移,吸附后的氧化铝处理难度大,用于电解亦会对环境造成污染,实际并未对污染物彻底处理;碱吸收湿法及电捕 湿法脱硫产生有害污水,污水处理难度大;当前这些工艺已跟不上国家日益严峻的环保排放控制要求。国外对炭素焙烧烟气有采用rto工艺处理焦油,但能耗过高,运行费用大。

4.半干法脱硫工艺因其工艺流程短、结构及控制简单、无白色烟雨无废水产生等优点,目前广泛应用在钢铁烧结、玻璃、燃煤电厂等行业的烟气脱硫工程中,在炭素行业近几年开始少量应用。

5.半干法脱硫灰是半干法烟气脱硫工艺产生的一种副产物,其主要成分为:游离氧化钙、亚硫酸钙、碳酸钙、硫酸钙和氢氧化钙等物质。由于半干法脱硫灰中的亚硫酸钙成分不稳定,给半干法脱硫灰的综合利用带来一定困难。

6.现有技术中,半干法脱硫灰处理和利用技术主要围绕生产免烧砖、蒸压砖、水泥缓凝剂、胶凝材料、干混砂浆、路基材料、陶瓷、石膏制品、复合墙板用面板、建筑砌块、填筑材料等建筑材料,但是最终因为半干法脱硫灰成分不稳定,实际掺配量小而且无法实现产业化生产,绝大部分的脱硫灰还是被堆存、填埋、低值化处理。

技术实现要素:

7.本实用新型的目的是提供一种针对传统炭素行业焙烧烟气治理存在的弊端、以高效燃烧技术 半干法脱硫 含焦油脱硫灰高温焚烧处理结合的工艺方法达到环保排放控制要求、且系统运行稳定可靠、无废水产生的炭素焙烧烟气综合治理系统。

8.为了实现上述目的,本实用新型提供如下技术方案:

9.本实用新型的一种炭素焙烧烟气综合治理系统,该系统包括:

10.焙烧炉,所述焙烧炉通过内部火道焚烧沥青烟;以及

11.与工艺上游的半干法脱硫系统连通的焚烧炉系统;

12.所述焙烧炉内部具有火道的数量为15至17条,且所述焙烧炉外部具有保温结构。

13.进一步的,所述保温结构包括:

14.靠近所述火道一侧、并集成于所述火道外侧面的轻质保温砖;

15.以及靠近焙烧炉的炉壳一侧、并集成于所述炉壳内侧面的纳米隔热保温板;

16.所述轻质保温砖和所述纳米隔热保温板之间填充有硅酸铝纤维棉。

17.进一步的,所述焚烧炉系统包括:

18.与工艺上游的半干法脱硫系统连通的脱硫灰缓冲仓,所述脱硫灰缓冲仓接收所述半干法脱硫系统出口的灰斗下部的仓泵输送的所述半干法脱硫系统产生的脱硫灰;

19.与所述脱硫灰缓冲仓通过传输计量组件连通的焚烧炉;

20.所述焚烧炉靠近所述脱硫灰缓冲仓一端为进料端,所述焚烧炉远离所述脱硫灰缓冲仓一端为出料端;

21.所述进料端具有燃烧器,且所述燃烧器部分延伸至所述焚烧炉内;

22.该系统还包括:

23.集成于所述焚烧炉的出料端工艺下游的冷却窑;

24.所述冷却窑接收所述焚烧炉处理后的物料,并将物料冷却至100℃以下。

25.进一步的,所述脱硫灰缓冲仓包括:

26.缓冲仓本体;以及

27.支撑所述缓冲仓本体的钢结构框架;

28.所述缓冲仓本体的上部为收集工艺上游系统产生的脱硫灰的筒体结构,所述缓冲仓本体的下部为与所述缓冲仓本体上部连通,且由上至下直径逐渐减小的缩口结构;

29.所述缓冲仓本体的下端连接所述传输计量组件。

30.进一步的,所述传输计量组件包括:

31.集成于所述缓冲仓本体下端的旋转给料机;

32.位于所述旋转给料机输出端的计量称;以及

33.集成于所述计量称排料口的变频输送螺旋机构;

34.所述旋转给料机、计量称、变频输送螺旋机构均受控于外部控制器。

35.进一步的,所述变频输送螺旋机构的输出端具有朝向所述焚烧炉的进料端倾斜延伸的进料板;

36.经所述传输计量组件输送的物料通过所述进料板由所述进料端进入所述焚烧炉内。

37.进一步的,所述焚烧炉的长度不小于10m;

38.所述焚烧炉内部沿其周向布置有扬料板;

39.所述焚烧炉的外表面具有保温层;

40.所述焚烧炉的材质为310s耐热不锈钢、或碳钢材质内衬耐火涂层;

41.所述焚烧炉的工作温度为800℃以下。

42.进一步的,所述焚烧炉通过支撑组件支撑于所述钢结构框架的侧面;

43.所述支撑组件包括:

44.支撑于地面的基础;以及

45.支撑于所述基础上方的安装座;

46.所述安装座沿所述焚烧炉的延伸方向延伸、并与所述焚烧炉固连以支撑所述焚烧炉。

47.进一步的,所述冷却窑一端靠近所述焚烧炉的出料端,且所述冷却窑接收所述焚烧炉处理后的物料;

48.所述冷却窑外周面集成有夹套,所述夹套内填充冷却水;

49.所述冷却窑接收的高温物料与所述夹套内的冷却水热交换以降低物料的温度。

50.进一步的,所述冷却窑另一端朝向远离所述焚烧炉一侧延伸,且所述冷却窑远离所述焚烧炉一侧具有排出口;

51.所述冷却窑的排出口处集成有破碎机;

52.所述破碎机内具有彼此分离的破碎辊,相邻所述破碎辊之间被配置为破碎空间,所述破碎空间的宽度不大于2mm。

53.进一步的,所述破碎机的工艺下游通过气力输送系统输送破碎后的物料并储存至终产物仓。

54.在上述技术方案中,本实用新型提供的一种炭素焙烧烟气综合治理系统,具有以下有益效果:

55.本实用新型的系统采用大型焙烧炉内沥青烟高效燃烧系统、半干法脱硫系统、脱硫灰吸附沥青烟、以及含焦油脱硫灰高温焚烧炉系统结合的处理工艺,可以达到国家最严格的环保排放控制要求,且系统运行稳定可靠,无废水产生、脱硫最产物一般为固废,可应用于建材行业。

56.本实用新型的焚烧炉系统主要针对含焦油脱硫灰粉状物料的高温处理,以焚烧炉高温燃烧的方式去除焦油有害物质,在窑内采用微负压控制,通过焚烧炉的转动驱使和扬料板的作用驱使粉料做轴向和径向运动,并充分燃烧,焚烧炉内焚烧受热充分、均匀、稳定,以600~700℃的温度范围对脱硫灰进行处理,实现了无害化处理。

附图说明

57.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

58.图1为本实用新型实施例提供的一种炭素焙烧烟气综合治理系统的焙烧炉的火道分布图;

59.图2为本实用新型实施例提供的一种炭素焙烧烟气综合治理系统的焙烧炉的保温结构的结构示意图;

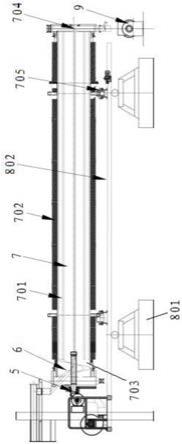

60.图3为本实用新型实施例提供的一种炭素焙烧烟气综合治理系统的焚烧炉系统的结构示意图;

61.图4为本实用新型实施例提供的一种炭素焙烧烟气综合治理系统的焚烧炉系统的焚烧炉的结构放大图;

62.图5为本实用新型实施例提供的一种炭素焙烧烟气综合治理系统的焚烧炉系统的冷却窑的结构放大图;

63.图6为本实用新型实施例提供的一种炭素焙烧烟气综合治理系统的焚烧炉系统的工艺流程图。

64.附图标记说明:

65.1、脱硫灰缓冲仓;2、旋转给料机;3、计量称;4、变频输送螺旋机构; 5、燃烧器;6、进料板;7、焚烧炉;9、冷却窑;10、破碎机;11、气力输送系统;12、焙烧炉;

66.101、上部;102、下部;

67.701、扬料板;702、保温层;703、进料端;704、出料端;705、驱动机构;

68.801、基础;802、安装座;

69.901、夹套;

70.1201、火道;1202、边火道;1203、炉壳;

71.1301、纳米隔热保温板;1302、硅酸铝纤维棉;1303、轻质保温砖。

具体实施方式

72.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面将结合附图对本实用新型作进一步的详细介绍。

73.参见图1~图6所示;

74.本实用新型的一种炭素焙烧烟气综合治理系统,该系统包括:

75.焙烧炉12,焙烧炉12通过内部火道1201焚烧沥青烟;以及

76.与工艺上游的半干法脱硫系统连通的焚烧炉系统;

77.焙烧炉12内部具有火道1201的数量为15至17条,且焙烧炉12外部具有保温结构。

78.优选的,本实施例中保温结构包括:

79.靠近火道1201一侧、并集成于火道1201外侧面的轻质保温砖1303;

80.以及靠近焙烧炉12的炉壳1203一侧、并集成于炉壳1203内侧面的纳米隔热保温板1301;

81.轻质保温砖1303和纳米隔热保温板1301之间填充有硅酸铝纤维棉 1302。

82.本实施例的焙烧炉12采用大型焙烧炉,内部具有15至17条火道1201,单台炉年产能可达30万吨,加大炉型采用多火道1201并行技术,相同产能条件下单一炉室边火道1202数降低一半,因边火道1202温降引起的沥青不充分燃烧现象减少一半。

83.同时,对焙烧炉12的保温结构进行改进,焙烧炉外侧保温结构由外至内分别为纳米隔热保温板1301、硅酸铝纤维棉1302、轻质保温砖1303;纳米隔热保温板1301导热系数低于传统隔热材料2至5倍,保温、密封性能更优,边火道1202温度影响进一步降低。

84.另外,本实施例的焙烧炉选用申请人在先申请和设计的节能耐温燃烧器(zl201420147226.x),技术及生产运行升温曲线优化,平衡火道间温差,保证炉体温度的均匀性,沥青会发分燃烧更加充分。

85.通过该种方式,在生阳极焙烧过程挥发的沥青烟在火道1201内充分燃烧,烟气焦油含量可以降至30mg/m3以下,相比现有技术中的工艺焦油含量降低80%。

86.其次,采用半干法脱硫技术处理焙烧烟气,一是该系统不会产生废水,针对焙烧含硫量小(通常小于1000mg/m3)的特点,半干法完全能将二氧化硫控制在超低水平;而是利用脱硫灰的高比表面积,脱硫时脱硫灰与烟气高效充分的接触混合,可有效吸附焙烧烟气中残留的沥青烟焦油,经超低专用布袋过滤,洁净空气达标排放。而现有技术中的半干法脱硫技术分为nid新型一体化脱硫技术和cfb循环流化半干法脱硫技术,两者的基本原理该申请不再赘述。

87.另外,本实施例的该焚烧炉系统包括:

88.与工艺上游的半干法脱硫系统连通的脱硫灰缓冲仓1,脱硫灰缓冲仓1 接收半干法脱硫系统出口的灰斗下部的仓泵输送的半干法脱硫系统产生的脱硫灰;

89.与脱硫灰缓冲仓1通过传输计量组件连通的焚烧炉7;

90.焚烧炉7靠近脱硫灰缓冲仓1一端为进料端703,焚烧炉7远离脱硫灰缓冲仓1一端为出料端704;

91.进料端703具有燃烧器5,且燃烧器5部分延伸至焚烧炉7内;

92.该系统还包括:

93.集成于焚烧炉7的出料端704工艺下游的冷却窑9;

94.冷却窑9接收焚烧炉7处理后的物料,并将物料冷却至100℃以下。

95.具体的,本实施例公开了一种用以处理含焦油脱硫灰的焚烧炉系统,其核心处理机构为焚烧炉7,首先以上述脱硫灰缓冲仓1收集经焙烧产生的脱硫灰,并根据实际工艺要求,进行计量、传输,当脱硫灰进入焚烧炉 7时,利用燃烧器5的高温火焰直接作用于脱硫灰,直接燃烧脱硫灰,焚烧后的脱硫灰再进入冷却窑9内冷却,直至最终的收集。

96.优选的,本实施例中脱硫灰缓冲仓1包括:

97.缓冲仓本体;以及

98.支撑缓冲仓本体的钢结构框架;

99.缓冲仓本体的上部101为收集工艺上游系统产生的脱硫灰的筒体结构,缓冲仓本体的下部102为与缓冲仓本体上部101连通,且由上至下直径逐渐减小的缩口结构;

100.缓冲仓本体的下端连接传输计量组件。

101.其中,上述的传输计量组件包括:

102.集成于缓冲仓本体下端的旋转给料机2;

103.位于旋转给料机2输出端的计量称3;以及

104.集成于计量称3排料口的变频输送螺旋机构4;

105.旋转给料机2、计量称3、变频输送螺旋机构4均受控于外部控制器。

106.根据实际焚烧的计量要求,设计了上述传输计量组件,以旋转给料机 2(即挤出机,也可以是其他同类能够传输物料的机构)将粉料/物料传输至计量称,计量称称重后的物料由变频输送螺旋向焚烧炉7输送物料,下料量由pid调节按照设定计量值送入焚烧炉7内氧化燃烧。

107.优选的,本实施例中变频输送螺旋机构4的输出端具有朝向焚烧炉7 的进料端倾斜延伸的进料板6;

108.经传输计量组件输送的物料通过进料板6由进料端进入焚烧炉7内。

109.为了能够让粉料充分停留,本实施例的焚烧炉7的长度不小于10m;

110.焚烧炉7内部沿其周向布置有扬料板701;

111.焚烧炉7的外表面具有保温层702;

112.焚烧炉7的材质为310s耐热不锈钢、或碳钢材质内衬耐火涂层;

113.焚烧炉7的工作温度为800℃以下。

114.扬料板701倾斜布置在焚烧炉7内,其可以随着旋转扬起粉料,扬起的粉料能够保证火焰与粉料充分接触,保障充分燃烧。另外,根据扬料板701的角度设计,随着扬尘还可以

驱使粉料朝向出料端移动,最终排出焚烧炉7。

115.优选的,本实施例中焚烧炉7通过支撑组件支撑于钢结构框架的侧面;

116.支撑组件包括:

117.支撑于地面的基础801;以及

118.支撑于基础801上方的安装座802;

119.安装座沿焚烧炉7的延伸方向延伸、并与焚烧炉7固连以支撑焚烧炉 7。

120.优选的,本实施例中冷却窑9一端靠近焚烧炉7的出料端704,且冷却窑9接收焚烧炉7处理后的物料;

121.冷却窑9外周面集成有夹套901,夹套901内填充冷却水;

122.冷却窑9接收的高温物料与夹套901内的冷却水热交换以降低物料的温度。

123.优选的,本实施例中冷却窑9另一端朝向远离焚烧炉7一侧延伸,且冷却窑远离焚烧炉7一侧具有排出口;

124.冷却窑9的排出口处集成有破碎机10;

125.破碎机10内具有彼此分离的破碎辊,相邻破碎辊之间被配置为破碎空间,破碎空间的宽度不大于2mm。

126.优选的,本实施例中破碎机10的工艺下游通过气力输送系统11输送破碎后的物料并储存至终产物仓。

127.在上述技术方案中,本实用新型提供的一种用于处理含焦油脱硫灰的焚烧炉系统,具有以下有益效果:

128.本实用新型的系统采用大型焙烧炉内沥青烟高效燃烧系统、半干法脱硫系统、脱硫灰吸附沥青烟、以及含焦油脱硫灰高温焚烧炉系统结合的处理工艺,可以达到国家最严格的环保排放控制要求,且系统运行稳定可靠,无废水产生、脱硫最产物一般为固废,可应用于建材行业。

129.本实用新型的系统主要针对含焦油脱硫灰粉状物料的高温处理,以焚烧炉7高温燃烧的方式去除焦油有害物质,在窑内采用微负压控制,通过焚烧炉7的转动驱使和扬料板701的作用驱使粉料做轴向和径向运动,并充分燃烧,焚烧炉7内焚烧受热充分、均匀、稳定,以600~700℃的温度范围对脱硫灰进行处理,实现了无害化处理。

130.以上只通过说明的方式描述了本实用新型的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本实用新型权利要求保护范围的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。