1.本发明涉及米粉加工技术领域,具体涉及一种干米粉的加工工艺。

背景技术:

2.米粉,是我国的一种特色小吃,是中国南方地区非常流行的美食。米粉以大米为原料,经浸泡、蒸煮和压条等工序制成的条状、丝状米制品,而不是词义上理解的以大米为原料以研磨制成的粉状物料。米粉质地柔韧,富有弹性,水煮不糊汤,干炒不易断,配以各种菜码或汤料进行汤煮或干炒,爽滑入味,深受广大消费者的喜爱。

3.米粉品种众多,可分为排米粉、方块米粉、波纹米粉、银丝米粉、湿米粉和干米粉、粉皮等。它们的生产工艺大同小异,一般为:大米—淘洗—浸泡—磨浆—蒸粉—切割—粉皮—冷却—成品。如中国专利cn106721971a公开的一种米粉的加工工艺,包括如下步骤:第一步:对大米进行淘洗;第二步:对淘洗后的大米进行浸泡,浸泡时间为2—3小时;第三步:对浸泡后的大米进行研磨,制备米浆,使米浆过50—60目的振动筛过滤;第四步:将米浆放入蒸粉机中进行蒸熟,形成厚薄均匀的粉皮;第五步:对蒸熟的粉皮进行烘干,烘干时的温度控制在40℃—65℃,含水率为35%—38%;第六步:对烘干的粉皮进行老化,老化的时间为1.5—2小时,控制粉皮的含水率为45%—60%,在温度

‑

10℃—

‑

1℃的环境中放置40分钟至60分钟,第七步:利用切割装置对粉皮进行切割,形成米粉成品。

4.但是在磨浆的时候,需要用磨浆机对浸泡后的大米进行研磨。一般采用石墨进行研磨,通过上磨盘和下磨盘之间摩擦面上的磨纹的研磨,使得大米和水形成米浆。在磨浆的过程中,浸泡后的大米需要和水一起加入到进料孔中,由于水的流动性大于大米,在研磨的过程中水会先流出,所以在研磨的过程中需要不断的加水,在冲刷下磨盘的同时确保研磨效果,但是这样势必会造成水的用量较大,米浆的浓度过低,同时由于各个研磨阶段的米水浓度不一致,如果直接将研磨后的米浆通过分流器进入蒸粉机构中,势必会造成产品的质量参差不齐。

技术实现要素:

5.本发明针对现有技术的不足,提供一种能减少人工操作又能保证米浆浓度均匀的加工工艺。

6.本发明的目的之一是提供一种干米粉的加工工艺,包括如下步骤:

7.s1、淘洗:对大米进行挑拣,用清水淘洗1~2次;

8.s2、浸泡:对淘洗后的大米进行浸泡,浸泡时间为2~3小时,米和水的比例为1:1.5~2.5;

9.s3、磨浆:对浸泡后的米水混合物进行研磨,制备米浆,使米浆过50~60目筛,进入到米浆分流器中混匀;

10.s4、蒸粉:将混匀后的米浆放入蒸粉机中蒸熟,形成厚薄均匀的粉皮;

11.s5、烘干:对蒸熟的粉皮进行烘干,烘干时的温度控制在40℃~65℃,含水率为

35%~38%;

12.s6、老化:对烘干的粉皮进行老化,老化的时间为1.5~2小时,控制粉皮的含水率为45%~60%,在温度

‑

10℃~

‑

1℃的环境中放置40~60min;

13.s7、切割:利用切割装置对粉皮进行切割,形成米粉半成品;

14.s8、干燥:米粉半成品采用自然晾晒干燥或者烘烤干燥的形式,得到干米粉;

15.其中,在磨浆的时候,将浸泡的大米和浸泡水一起放入到磨浆机中,所述磨浆机包括机架、进料斗、上磨盘、下磨盘和电机,所述上磨盘与机架固定连接,下磨盘设于上磨盘的底部,电机设于机架的底部,下磨盘与电机通过传动轴连接,机架上设有磨槽,下磨盘位于磨槽内,磨槽的底部设有出浆口,所述上磨盘及下磨盘的磨擦面设有磨纹;上磨盘的偏心处设有大米进料孔,所述进料斗设于上磨盘的顶部并与大米进料孔连通,所述进料斗上设置有出料阀;所述上磨盘的顶部内凹且朝向大米进料孔处倾斜,所述进料斗包括下筒体和上筒体,所述上筒体和下筒体之间设有可开合的隔料组件,所述上筒体设有多个朝向上磨盘的内凹处喷水的出水孔,出水孔的孔尺寸小于大米的最小尺寸;

16.浸泡的大米和浸泡水一起放入进料斗中,将隔料组件合拢,将上筒体和下筒体完全隔开,使得上筒体内的水不能流到下筒体内,下磨盘转动时,将出料阀打开,大米从大米进料孔进料,水通过出水孔缓慢的流出进入到大米进料孔中。

17.本发明的工作原理及有益效果:本发明的加工工艺,s1步骤将大米挑拣后,放置在淘洗装置中进行淘洗,将大米放置在淘洗桶中,利用流动水对大米进行冲洗,使大米中的糠皮、糠粉等杂质随水流流出。

18.s2步骤对第一步中淘洗干净的大米进行浸泡,通过浸泡使米粒外层吸收的水分向中心渗透,使米粒结构疏松,里外水分均匀,浸泡的时间为2~3小时,米和浸泡水的比例按照1:1.5~2.5配备。

19.s3步骤将浸泡的大米和浸泡水一起放入到磨浆机中研磨,初始的时候将出料阀关闭,大米和浸泡水一起进入到进料斗中,由于大米的密度大于水的密度,所以大米是沉在进料斗底部的,且位于下筒体处,大米的最高高度不超过隔料组件的高度,在加水的时候,水位超过出水孔的高度,就会开始流水,但是由于出水孔的尺寸较小,所以流出的水不会有很多,向进料斗进料完毕后,将隔料组件合拢,即将上筒体和下筒体完全隔开,使得上筒体内的水不能流到下筒体内,准备工作就绪后,迅速启动电机,电机转动使得下磨盘开始转动,此时打开出料阀,浸泡后的大米在重力的作用下流入到上磨盘上,并进入到大米进料孔内,并沿着大米进料孔流入到上磨盘和下磨盘之间,在上磨盘和下磨盘摩擦面上的磨纹的相互作用下,浸泡后的大米被磨成浆液,从出浆口流出,使米浆过60目的振动筛过滤,过滤后的米浆进入到米浆分流器中,使其混匀后在依次送到各个蒸粉机中。

20.s4步骤将从米浆分流器出来的米浆均匀地涂布在蒸粉机的帆布输送带上,经高温蒸煮后形成厚薄均匀的粉皮。

21.s5步骤利用烘干装置对粉皮进行烘干,使其水分蒸发,烘干时采用双温式预干机对粉皮进行烘干,使粉皮的含水率控制在36%。

22.s6步骤利用吊挂式连续冷却老化机粉皮进行老化,老化的时间为2小时,使粉皮的弹性增强;对老化后的粉皮进行冷处理,将粉皮放置到水中,使粉皮吸水,使粉皮的含水率达到45%,然后将粉皮放置到冷藏装置中,冷藏装置的温度控制在

‑

10~

‑

1℃,放置40~

60min。

23.s7步骤利用切割装置对粉皮进行切割,切割粉皮用的切刀为双层中空结构,切刀上连通有高压水管,高压水管的水从切刀喷出后形成高压水膜,利用高压水膜对粉皮进行切割,从而避免了切刀切割粉皮时发生粘连

24.s8步骤将米粉半成品采用自然晾晒干燥或者烘烤干燥的形式,得到干米粉。

25.有益效果:在大米进料的过程中,水从出水孔出来,掉入到上磨盘的内凹面处,又沿着上磨盘的内凹面进入大米进料孔,水源源不断的冲刷上磨盘,一来可以加速进料,使得研磨好的浆料能顺利出料,二来可以确保研磨效果,使得大米被研磨后的浆料更加细腻。

26.本发明通过对进料斗的改进,不需要将浸泡后的大米与浸泡水分开,也不需要人工补充水分,不仅可以确保米浆的浓度,避免人工添水带来的麻烦,同时还可以使得米浆的研磨效果更好,研磨后的米浆更加的细腻。

27.进一步,s2步骤中米和水的比例为1:1.8~2。此比例为最优比例,超过或者不足这个比例,米浆要么太稠要么太稀,米浆太稠蒸粉容易结块且过硬,米浆太稀又难以成型,上述比例蒸处的粉皮成型好又不容易结块。

28.进一步,s向s2步骤过筛的米浆中加入土豆淀粉与米浆混匀,所述土豆淀粉的量是米浆量的0.01~0.05倍。通过这种方式使得加工出的米粉更筋道。

29.进一步,s8步骤干燥时,采取烘烤干燥的形式,将米粉半成品依次通过低温区、高温区和冷却区,所述低温区的温度为20~28℃,所述高温区的温度为35~45℃,所述冷却区的初始温度为20~25℃,结束温度为5~10℃,冷却区的温度逐渐递减。上述烘干方法干燥的米粉煮粉时不容易断裂。

30.进一步优选的,所述隔料组件包括两块拼接后能形成整圆的固定块和活动块,所述固定块固定连接在上筒体的底壁上,所述活动块铰接在固定块的直边段上,所述活动块与上筒体和固定块的直边段接触的边缘设置有弹性的密封条。进料的时候,将活动块向上翻转与固定块垂直,使上筒体和下筒体连通,进料结束,将活动块向下翻转,使其与固定块平行,在弹性密封条的作用下,可以保证上筒体和下筒体完全隔开。

31.进一步,所述磨槽的顶部高于下磨盘的顶部。避免在上磨盘与下磨盘转动时研磨后的米浆飞溅出来掉在装置外部,对环境造成污染同时又会造成浪费。

32.进一步,所述磨纹包括大磨纹和小磨纹,大磨纹由磨擦面的圆心向边沿设置,小磨纹设于磨擦面的边沿上。此设置在离心力的作用下,使得研磨的效果更好,米浆更加细腻。

附图说明

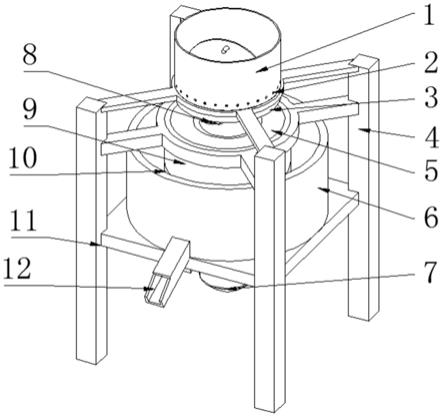

33.图1为本发明实施例1一种干米粉的加工工艺中磨浆机的结构示意图;

34.图2为图1的正视图;

35.图3为图1的俯视图。

具体实施方式

36.下面通过具体实施方式进一步详细说明:

37.说明书附图中的附图标记包括:上筒体1、出水孔2、下筒体3、支架4、内凹面5、磨槽6、电机7、大米进料孔8、上磨盘9、下磨盘10、机架11、出浆口12、出料阀13、活动块14、固定块

15。

38.实施例1的使用到的磨浆机如图1~3所示:包括机架11、进料斗、上磨盘9、下磨盘10和电机7,上磨盘9与机架11固定连接,下磨盘10设于上磨盘9的底部,电机7设于机架11的底部,下磨盘10与电机7通过传动轴连接,机架11上设有磨槽6,下磨盘10位于磨槽6内,磨槽6的顶部高于下磨盘10的顶部,磨槽6的底部设有出浆口12;上磨盘9及下磨盘10的磨擦面设有磨纹,磨纹包括大磨纹和小磨纹,大磨纹由磨擦面的圆心向边沿设置,小磨纹设于磨擦面的边沿上。

39.上磨盘9的偏心处设有大米进料孔8,上磨盘9的顶部设置有内凹面5,内凹面5朝向大米进料孔8处倾斜,进料斗设于上磨盘9的顶部并与大米进料孔8连通,进料斗通过支架4与机架11固定连接,进料斗的底部设置有出料阀13;进料斗包括下筒体3和上筒体1,上筒体1和下筒体3之间设有隔料组件,上筒体1的同一环面上设有多个朝向上磨盘9的内凹面5喷水的出水孔2,出水孔2的孔尺寸小于大米的最小尺寸,磨槽6的顶部高于下磨盘10的顶部,上磨盘9和下磨盘10的磨纹均包括大磨纹和小磨纹,大磨纹由磨擦面的圆心向边沿设置,小磨纹设于磨擦面的边沿上。

40.如图2和图3所示,隔料组件包括两块拼接后能形成整圆的固定块15和活动块14,固定块15固定连接在上筒体1的底壁上,活动块14铰接在固定块15的直边段上,活动块14与上筒体1和固定块15的直边段接触的边缘设置有弹性的密封条。

41.本发明的干米粉的加工工艺,具体步骤如下:

42.s1、淘洗:将大米挑拣后,放置在淘洗装置中进行淘洗,将大米放置在淘洗桶中,利用流动水对大米进行冲洗,使大米中的糠皮、糠粉等杂质随水流流出。

43.s2、浸泡:对第一步中淘洗干净的大米进行浸泡,通过浸泡使米粒外层吸收的水分向中心渗透,使米粒结构疏松,里外水分均匀,浸泡的时间为2~3小时,米和浸泡水的比例按照1:1.8配备。

44.s3、磨浆:将浸泡的大米和浸泡水一起放入到图1~3所示的磨浆机中研磨,初始的时候将出料阀13关闭,将活动块14向上翻转与固定块15垂直,使上筒体1和下筒体3连通,将浸泡后的大米和浸泡水一起放入到进料斗中,由于大米的密度大于水的密度,所以大米是沉在进料斗底部的,且位于下筒体3处,大米的最高高度不超过隔料组件的高度,在加水的时候,水位超过出水孔2的高度,就会开始流水,但是由于出水孔2的尺寸较小,所以流出的水不会有很多,进料结束,将活动块14向下翻转,使其与固定块15平行,在弹性密封条的作用下,可以保证上筒体1和下筒体3完全隔开,确保上筒体1内的水不能流到下筒体3内,准备工作就绪后,迅速启动电机7,电机7转动使得下磨盘10开始转动,此时打开出料阀13,浸泡后的大米在重力的作用下流入到上磨盘9上,并进入到大米进料孔8内,并沿着大米进料孔8流入到上磨盘9和下磨盘10之间,在上磨盘9和下磨盘10摩擦面上的磨纹的相互作用下,浸泡后的大米被磨成浆液,从出浆口12流出,使米浆过60目的振动筛过滤,过滤后的米浆进入到米浆分流器中,加入米浆质量1%的土豆淀粉,使其混匀。

45.s4、蒸粉:将从米浆分流器出来的米浆均匀地涂布在蒸粉机的帆布输送带上,经高温蒸煮后形成厚薄均匀的粉皮。

46.s5、烘干:利用烘干装置对粉皮进行烘干,使其水分蒸发,烘干时采用双温式预干机对粉皮进行烘干,使粉皮的含水率控制在36%。

47.s6、老化:利用吊挂式连续冷却老化机粉皮进行老化,老化的时间为2小时,使粉皮的弹性增强;对老化后的粉皮进行冷处理,将粉皮放置到水中,使粉皮吸水,使粉皮的含水率达到45%,然后将粉皮放置到冷藏装置中,冷藏装置的温度控制在

‑

10~

‑

1℃,放置40~60min。

48.s7、切割:利用切割装置对粉皮进行切割,切割粉皮用的切刀为双层中空结构,切刀上连通有高压水管,高压水管的水从切刀喷出后形成高压水膜,利用高压水膜对粉皮进行切割,从而避免了切刀切割粉皮时发生粘连

49.s8、干燥:将米粉半成品依次通过低温区、高温区和冷却区,低温区的温度为20~28℃,高温区的温度为35~45℃,所述冷却区的初始温度为25~30℃,结束温度为5~10℃,冷却区的温度按照每小时5℃的速度逐渐递减,总烘干时间为8~12h,烘干后得到干米粉,此时干米粉的含水量在14%以下。

50.实施例2与实施例1的区别对淘洗后的大米进行浸泡,浸泡时间为2~3小时,大米和浸泡水的比例为1:2,向浸泡水中加入浸泡水质量0.1%的植物油。

51.实施例3与实施例1的区别对淘洗后的大米进行浸泡,浸泡时间为2~3小时,大米和浸泡水的比例为1:2.5,采用自然晾晒干燥的方式对米粉半成品进行干燥,干燥后干米粉的含水量在14%以下。

52.以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。