1.本发明涉及一种辐射管回热式燃烧器组件。

背景技术:

2.辐射管燃烧器设有管道,在该管道中进行火焰燃烧和烟气循环。所述辐射管燃烧器被用于在烟气和要加热的材料之间不得有接触的设备中。辐射管可以具有不同的形状,包括“i”、“u”或“m”形管。

技术实现要素:

3.本发明的目的是提供一种在烟气和助燃空气之间具有较高热交换效率的辐射管回热式燃烧器组件。

4.另一个目的是增加热交换面。

5.进一步的目的是提高助燃空气的温度。

6.另一个目的是减少氮氧化物的产生。

7.根据本发明,上述目的和其他目的是通过具有热交换器和燃烧器的辐射管回热式燃烧器组件来实现的,所述热交换器包括:第一内管;同轴地位于第一管外部的第二热交换器管;同轴地位于所述第二管外部的第三管;垂直于所述第一管定位的第四管;同轴地位于所述第四管内部的第五管;位于所述第五管内的烟气出口通道;位于所述第一管和所述第二管之间的第一间隙;位于所述第三管和所述第二管之间的第二间隙;位于所述第四管和所述第五管之间的第六间隙;所述第一间隙与所述第六间隙连通;所述第二间隙与所述烟气出口通道连通;横向于所述第五管定位的文丘里管;文丘里管的入口与所述第六间隙连通;所述文丘里管具有与所述烟气出口通道连通的出口;在所述热交换器与所述燃烧器之间具有连接管道。

8.在从属权利要求中描述了本发明的其他特征。

9.该解决方案相比于现有技术的解决方案具有多种优点。

附图说明

10.本发明的特征和优点将从以下对其实际实施例的详细描述中看出,实施例在附图中以非限制性示例的方式说明,其中:

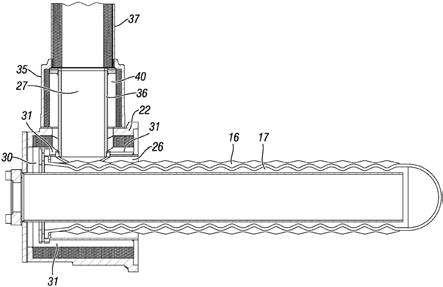

11.图1示出了根据本发明的辐射管回热式燃烧器组件。

12.图2示出了根据本发明的辐射管回热式燃烧器组件的热交换器的侧剖视图。

13.图3示出了根据本发明的辐射管回热式燃烧器组件的热交换器的一部分的俯视剖视图。

14.图4示出了根据本发明的辐射管回热式燃烧器组件的正视图。

15.图5示出了根据本发明另一实施例的辐射管回热式燃烧器组件的热交换器的正视图。

具体实施方式

16.参考附图,根据本发明的辐射管回热式燃烧器组件10包括位于u形辐射管12一端的燃烧器11和位于辐射管12另一端的热交换器13。

17.热交换器12包括第一内管15、与第一管15同轴且位于第一管15外部的第二热交换器管16。第二管16具有改善热交换的波纹状外表面。

18.在第一管15和第二管16之间产生第一环形水平间隙17。

19.第一管15在一侧固定到具有圆形形状的板20上,板20具有中心圆孔21,(冷)助燃空气通过该圆孔进入第一管15,第一管15的另一端是开放的。

20.第一外圆形结构22固定到板20上,第二管16通过与第一圆形结构22同轴的第二内圆形结构23固定到该第一外圆形结构22上。

21.同轴位于第二管16外部的第三管24固定到第一圆形结构22。

22.在第三管24和第二管16之间产生第二环形水平间隙25。

23.第二管16相对于板20间隔开,以便为与第一间隙17连通的基本竖直的第三间隙30留出空间。

24.靠着板20的第三间隙30与形成在第二圆形结构23和第一外圆形结构22之间的第四环形水平间隙31连通。

25.第四间隙31在第一圆形结构22的整个长度上延伸,该第一圆形结构22的长度对应于第二热交换器管16的整个长度的大约四分之一。

26.第三管24开始于第一圆形结构22的端部,因此第三管24的长度大约是第二热交换器管16的长度的四分之三。

27.在第二热交换器管16和第二内圆形结构23之间产生第五环形水平间隙26,该间隙26与第二间隙25连通。

28.垂直于第一圆形结构22的第四管35竖直固定到第一外圆形结构22。

29.支撑烟气出口管道37的第五管36与第四管35同轴地位于第四管内部。

30.因此,第五环形间隙26直接连接到由第四管35和管道37形成的烟气出口通道27。

31.第四间隙31连接到在第四管35和第五管36之间产生的第六环形竖直间隙40。

32.第六间隙40连接到横向于第五管36定位的文丘里管41,文丘里管41穿过第五管并延伸至烟气出口通道27和燃烧器11之间的连接管道42,即热交换器13和燃烧器11之间的连接管道42。

33.文丘里管41的出口直径小于管道42的直径。

34.与烟气接触的内部元件由耐高温的钢制成,因此不需要保护性隔热。相反,与仍然是冷的助燃空气接触的外部元件可以由较不耐高温的较轻材料制成。

35.在任何情况下,隔热材料被设置在必要的地方,例如在第四间隙31的外部、第四管35的内部和管道37的内部。

36.流过孔21的空气进入远端开放的第一管15,但由于第二热交换器管16的远端是闭合的,空气进入第一间隙17,经过第三间隙30,然后到达第四间隙31。

37.空气从第四间隙31进入第六间隙40,进入文丘里管41并与管道42内的烟气混合。

38.相反,烟气进入第二间隙25,沿着与流过孔21的空气的流动方向相反的方向流动并进入第五环形间隙26。烟气进入烟气出口通道27并流入烟气出口管道37。

39.由于烟气也靠近文丘里管41经过,从文丘里管流出的空气的速度将部分烟气推入管道42并与其混合。

40.因此向燃烧器11供应与部分烟气混合的加热的助燃空气。

41.这样,预热空气温度可以达到500℃以上的值。该系统可以使多达40%的烟气再循环,并且该系统在冷启动阶段也很稳定。文丘里管插入件的尺寸与一些参数相关,参数包括:

42.‑

燃烧器的最大输出

43.‑

再循环烟气的百分比

44.‑

热交换器可用的助燃空气压力。

45.使用该系统的优势在于,通过集成在热交换器内的系统能够使氮氧化物排放值低于150

‑

200mg/nm3。

46.第六环形竖直间隙40连接到第七间隙50,该第七间隙50围绕管道51设置,所述管道51连接在第五管36和连接管道42之间。

47.在另一实施例中,不是将第六间隙40直接连接到文丘里管41的入口,而是第七间隙50与多个孔52连通,这些孔52环形地布置到管道51并且与从所述管36到达的烟气的气流同轴地流入所述管道42。

48.由于所述多个孔52具有相对于它们所连接的间隙更小的截面,因此所述多个孔52产生文丘里效应。

49.阀53可以插入管道51内部,这样允许调节要再循环的烟气的量。

50.该系统始终在管道42内再循环烟气,在中心处产生抽吸烟气的真空压力,但其优点是能够安装蝶阀53,所述蝶阀53允许在热交换器从冷态加热期间关闭烟气通道。

51.冷稳定性是系统的关键部分,其限制了再循环烟气的百分比。

52.再循环烟气的百分比越大,火焰越不稳定,因此必须始终遵循专门的启动程序。这会延长初始加热时间,并且在任何情况下都会在烟气中产生显著水平的一氧化碳。

53.因此,必须在冷态阶段的需求和要遵守的排放要求之间找到折衷方案。

54.通常,排出烟气百分比最高达40%,这是因为冷燃烧器无法在排出烟气百分比超过该值后维持稳定的火焰。

55.由于阀53的存在,可以减少或阻挡冷烟气,因此燃烧器将在没有再循环烟气的情况下开启,因此将更加稳定。

56.在达到给定温度后,阀53打开,再循环烟气的量可以超过40%的百分比,并且由于该系统已经热了,因此燃烧在任何情况下都将是稳定的。

57.一系列表面16、23、36和41提高了燃烧器的效率,因为与烟气的热交换不限于热交换器16的表面,还发生在燃烧器下游的其他金属体上。

58.利用燃烧气体稀释助燃空气可以控制反应区内的氧含量,因此降低所述燃烧的温度,减少氮氧化物的排放。

59.文丘里管41能够增加再循环烟气的量。

60.阀53能够调节再循环烟气的量。

61.以此方式,根据进入热交换器的可用助燃空气的压力,可以获得达到50%以上的烟气再循环。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。