1.本公开涉及注塑成型技术领域,尤其涉及一种液晶曲面屏中框的注塑成型装置及其成型工艺。

背景技术:

2.通常情况下,决定成型一个制品所需注塑机吨位大小的因素主要有:1、模具尺寸规格;2、模具厚度(容模厚度);3、制品在分型面上的投影面积(锁模力);4、制品重量(射胶量)。而目前不论是大中型液晶电视显示屏塑胶框制品,还是手机液晶显示屏塑胶框制品,其形状均是一矩形的方框,采用模具进行生产时,通过注塑机的上模板、下模板拼合后形成的产品型腔内注塑来产生周边四条窄小的胶位,而产品型腔所围成的矩形方框中间则空无一物,因此制品(胶位)在模具分型面上的投影面积(或模具分型面的有效使用面积)相对很小。

3.由于制品在模具分型面上的投影面积(或模具分型面的有效使用面积)相对很小,加之现有的单套模具一次只能生产一件制品,故导致现有的液晶显示屏塑胶框模具没有使注塑机的能力得到充分发挥,简而言之,用了大吨位的注塑机生产了小重量的制品,能效比极低,致使制品成本居高不下。

4.在液晶曲面屏中框的塑胶框生产过程中,因为面框较薄且面积比较大,在注塑成型过程中,由于注塑面积较大导致注塑件冷却较慢,冷却速度不够不仅影响加工效率,还影响注塑件的成型质量

技术实现要素:

5.本公开的目的在于提出现有的制品在模具上实际使用的面积较小,造成大设备生产小制品,功能上的浪费,其次有中框面积大,导致散热慢的问题。

6.为达此目的,本公开采用以下技术方案:

7.一种液晶曲面屏中框的注塑成型装置,包括用于对液晶曲面屏中框进行注塑的上模和下模,所述下模的上表面开设有“回”字型的两个冷却槽,每个所述冷却槽中均可拆卸连接有一个矩形框状的注塑模壳,所述注塑模壳与所述冷却槽之间通过自转动螺接件衔接用于向所述注塑模壳内部注入成型液体。

8.所述注塑模壳的上表面设置为敞口,所述上模的下表面设置有阻挡圈用于对所述注塑模壳的敞口进行阻挡密封,所述上模的下表面用于对所述冷却槽进行阻挡密封。

9.所述注塑模壳按照液晶曲面屏中框的大小分为两种,且每种按照曲面的弧度又设置有多种不同规格。

10.所述螺接件包括所述注塑模壳底部通过轴承连接的自转动的螺管,以及设置在所述冷却槽中的螺口,所述螺管螺接在所述螺口中,两个所述冷却槽中的所述螺口通过位于所述下模中的第一连通通道与供注塑液的设备相连接,且在所述第一连通通道中设置有第一三通阀。

11.该螺口的内壁设置有多圈螺牙,且沿所述螺牙设置有若干个滚珠,该滚珠的上下两端暴露在所述螺牙外壁。

12.所述冷却槽的底壁设置有若干个垫块,且由所述垫块在所述冷却槽底部形成连续的s形冷却水道,且内外两个所述冷却槽通过位于所述下模内部的第二连通管道与冷却水的设备相连接,并在所述第二连通管道中设置有第二三通阀。

13.所述垫块的上方放置有所述注塑模壳,且所述注塑模壳的体积小于所述冷却槽的容积,所述注塑模壳的两侧与所述冷却槽内壁两侧之间有供冷却水流动的间隙。

14.所述下模的两侧表面设置有限位杆,所述上模通过设置在所述下模底部的液压缸作用沿着所述限位杆运动,用于合模和脱模。

15.一种液晶曲面屏中框的注塑成型工艺,包括如下步骤:

16.步骤一:根据需要加工的液晶曲面屏中框规格选择合适的注塑模壳;

17.步骤二:将选择的注塑模壳安装到下模的冷却槽中,将注塑模壳与注塑液供给设备相连通;

18.步骤三:启动液压缸,将上模下降进行合模实现对注塑模壳的密封;

19.步骤四:启动水冷却设置,并通过控制第二三通阀,将冷却水注入对应的冷却槽中:

20.步骤五:启动第一三通阀连通对应的注塑模壳后,注塑液供给设备对该注塑模壳进行注液用于注塑;

21.步骤六:注塑完成后,启动液压缸将上模升起,对注塑模壳中的注塑完成的液晶曲面屏中框进行脱模处理。

22.本公开的有益效果为:

23.本技术通过在下模的上表面设置“回”字型的两个相套接的冷却槽,且每个冷却槽中放置有一个用于对液晶曲面屏中框进行注塑的注塑模壳,从而在单次可以在同一个注塑机上实现对两种不同规格的液晶曲面屏中框进行注塑成型,一方面增加了单次的注塑效率,另一方面增加了对注塑机的使用成效,提升了注塑机的实际使用占比。

24.在冷却槽的中央设置注塑模壳,且每个用于形成液晶曲面屏中框的注塑模壳四周以及底部全部被冷却液包围,从而增加了注塑模壳的冷却速度和效率,缩短了对液晶曲面屏中框的冷却时间,提升了注塑加工的效率。

25.根据液晶曲面屏中框的规格自行选取注塑模壳的大小,以及注塑模壳内部的可形成的液晶曲面屏中框弯曲度,实现对多种不同规格液晶曲面屏中框的制造,增加了制作的种类。

附图说明

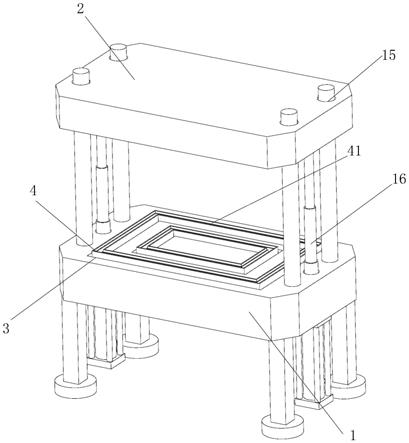

26.图1是本公开提供的注塑成型装置整体结构示意图一。

27.图2是本公开提供的注塑成型装置整体结构示意图二。

28.图3是本公开提供的注塑成型装置整体去掉上模后的结构示意图。

29.图4是本公开提供的注塑成型装置整体剖面结构示意图。

30.图5是本公开提供的螺接件半剖结构示意图。

31.图中:1、下模;11、第一连通通道;12、第一三通阀;13、第二连通管道;14、第二三通

阀;15、限位杆;16、液压缸;

32.2、上模;21、阻挡圈;

33.3、冷却槽;31、垫块;32、冷却水道;

34.4、注塑模壳;41、敞口;

35.5、螺接件;51、螺管;52、螺口;53、螺牙;54、滚珠。

具体实施方式

36.为了使本公开的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本公开进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本公开,并不用于限定本公开。

37.请参阅图1

‑

5,本公开提供一种技术方案:一种液晶曲面屏中框的注塑成型装置,包括用于对液晶曲面屏中框进行注塑的上模2和下模1,下模1的上表面开设有“回”字型的两个冷却槽3,每个冷却槽3中均可拆卸连接有一个矩形框状的注塑模壳4,注塑模壳4与冷却槽3之间通过自转动螺接件5衔接用于向注塑模壳4内部注入成型液体。

38.通过在下模1的上表面设置“回”字型的两个相套接的冷却槽3,且每个冷却槽3中放置有一个用于对液晶曲面屏中框进行注塑的注塑模壳4,从而在单次可以在同一个注塑机上实现对两种不同规格的液晶曲面屏中框进行注塑成型,一方面增加了单次的注塑效率,另一方面增加了对注塑机的使用成效,提升了注塑机的实际使用占比。在冷却槽3的中央设置注塑模壳4,且每个用于形成液晶曲面屏中框的注塑模壳4四周以及底部全部被冷却液包围,从而增加了注塑模壳4的冷却速度和效率,缩短了对液晶曲面屏中框的冷却时间,提升了注塑加工的效率。

39.注塑模壳4的上表面设置为敞口41,上模2的下表面设置有阻挡圈21用于对注塑模壳4的敞口41进行阻挡密封,上模2的下表面用于对冷却槽3进行阻挡密封。

40.上模2的阻挡圈21用于对注塑模壳4的敞口41以及冷却槽3均进行阻挡密封,与注塑模壳4形成注塑空腔,与冷却槽3形成冷却空腔,从而实现对液晶曲面屏中框的注塑和冷却。

41.注塑模壳4按照液晶曲面屏中框的大小分为两种,且每种按照曲面的弧度又设置有多种不同规格。

42.根据液晶曲面屏中框的规格自行选取注塑模壳4的大小,以及注塑模壳4内部的可形成的液晶曲面屏中框弯曲度,实现对多种不同规格液晶曲面屏中框的制造,增加了制作的种类。

43.螺接件5包括注塑模壳4底部通过轴承连接的自转动的螺管51,以及设置在冷却槽3中的螺口52,螺管51螺接在螺口52中,两个冷却槽3中的螺口52通过位于下模1中的第一连通通道11与供注塑液的设备相连接,且在第一连通通道11中设置有第一三通阀12。

44.注塑模壳4底部转动设置的螺管51在下压的过程中,螺管51在螺口52中转动深入,从而将整个螺管51螺入到螺口52中,实现将注塑模壳4安装到下模1的冷却槽3中,实现对注塑模壳4的快速拆卸。

45.对注塑液进行供给的设置通过第一连通通道11将注塑液注入到螺接件5中,再通过螺接件5注入到注塑模壳4中,实现注塑的目的,螺接件5在其中起到了衔接的目的,螺接

件5的螺口52在垫块31的内部,螺口52也为第一连通通道11的出液口,第一三通阀12的设置用于控制对“回”字型设置的内、外圈冷却槽3中任一个注塑模壳4进行通入注塑液的注入使用,或者对外、内圈冷却槽3中的两个注塑模壳4均进行通入注塑液的注入使用,实现对对应的注塑模壳4进行注塑的操作。

46.该螺口52的内壁设置有多圈螺牙53,且沿螺牙53设置有若干个滚珠54,该滚珠54的上下两端暴露在螺牙53外壁。

47.沿螺口52的螺牙53上设置若干个滚珠54,且滚珠54的上下两端突出与螺牙53的上下两侧,从而在螺管51向螺口52中进行螺接时,螺管51外壁的螺牙53与螺口52中的螺牙53相咬合螺接,滚珠54的设置可以减小两个螺牙53之间的摩擦阻力,使得螺管51可以快速的插入到螺口52中,并在随着螺管51的插入过程,螺管51也在自转,实现自转动插入的目的,整个的设置节省了力气,使得注塑模壳4的拆装更加的方便。

48.冷却槽3的底壁设置有若干个垫块31,且由垫块31在冷却槽3底部形成连续的s形冷却水道32,且内外两个冷却槽3通过位于下模1内部的第二连通管道13与冷却水的设备相连接,并在第二连通管道13中设置有第二三通阀14。

49.垫块31的设置一方面用于对注塑模壳4进行承接,方便注塑模壳4的安装,另一方面用于将注塑模壳4架起,在注塑模壳4的底部形成多道连续的s形的冷却水道32,实现对注塑模壳4底壁进行冷却的目的,同时垫块31的内部设置有第二连通管道13的出水口,用于将第二连通管道13供给的冷却水导入到冷却水道32中。

50.第二三通阀14用于控制对“回”字型设置的内圈冷却槽3或者外圈冷却槽3中任一进行通入冷却水进行使用,或者对外圈冷却槽3以及内圈冷却槽3均进行通入冷却水进行使用,实现对对应的注塑模壳4进行冷却操作。

51.垫块31的上方放置有注塑模壳4,且注塑模壳4的体积小于冷却槽3的容积,注塑模壳4的两侧与冷却槽3内壁两侧之间有供冷却水流动的间隙。

52.将注塑模壳4的体积设置小于冷却槽3的体积,从而注塑模壳4与冷却槽3之间留有间隙,进而该间隙用于冷却水的填充,使得冷却水可以对注塑模壳4的四周以及底部进行全面的包围,进而对注塑模壳4进行快速的冷却,实现注塑模壳4内部注塑件即液晶曲面屏中框快速冷却的目的。

53.下模1的两侧表面设置有限位杆15,上模2通过设置在下模1底部的液压缸16作用沿着限位杆15运动,用于合模和脱模。

54.液压缸16设置为多级式,通过启动液压缸16伸长,将上模2沿着限位杆15上向上推动,使得上模2脱离下模1,从而将上模2与下模1之间的空间打开,方便使用者对注塑模壳4进行更换,以及注塑模壳4与内部的注塑件之间进行脱模;当液压缸16收缩时,将上模2沿着限位杆15带动向下运动,使得上模2与下模1之间进行合模,进而上模2上的阻挡圈21对下模1上的注塑模壳4进行密封以及对冷却槽3也进行密封,用于后续的注塑和冷却。

55.一种液晶曲面屏中框的注塑成型工艺,包括如下步骤:

56.步骤一:根据需要加工的液晶曲面屏中框规格选择合适的注塑模壳4;

57.步骤二:将选择的注塑模壳4定位后下压,将其安装到下模1的冷却槽3中,在安装的过程中注塑模壳4的螺管51与冷却槽3的螺口52相螺接,实现第一连通通道11的连通,从而与注塑液供给设备相连通;

58.步骤三:启动液压缸16,将上模2下降进行上模2和下模1的合模,从而上模2的下降与注塑模壳4进行密封,形成注塑空腔,对冷却槽3密封形成冷却空腔;

59.步骤四:启动水冷却设置,并通过控制第二三通阀14,将冷却水注入对应的冷却槽3形成的冷却空腔中:

60.步骤五:启动第一三通阀12连通对应的注塑模壳4后,注塑液供给设备对该注塑模壳4进行注液用于注塑;

61.步骤六:注塑完成后,启动液压缸16将上模2升起,对注塑模壳4中的注塑完成的液晶曲面屏中框进行脱模处理。

62.以上所述仅为本公开的较佳实施例而已,并不用以限制本公开,凡在本公开的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本公开的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。