1.本发明涉及包装设备领域,特别涉及一种真空包装机及真空包装系统。

背景技术:

2.在真空贴体包装过程中需要底膜和上膜配合置物板对待包装物进行包装,在连续包装过程中需要涉及上膜的送料、升降及加热过程,置物板需要配合双层的输送线实现自动流转及取放料,申请人在先申请的中国专利号为“cn201420617502.4”,名称为“一种热塑包装机”,在输送线的侧向设置包装机,以便于避让下层的输送通道,但是如此设置,会浪费至少两个的输送线卡位,减少了工位的布置,不利于生产线的布置。

技术实现要素:

3.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种真空包装机,能够适用于双层输送线。

4.本发明还提出一种真空包装系统。

5.根据本发明的第一方面实施例的真空包装机,包括:机架、上输送通道、下输送通道、加热装置、抽真空装置、膜框组件、膜框升降装置,机架上设置用于输出膜材的膜材送出装置;上输送通道位于在机架的上部;下输送通道位于上输送通道的下方;加热装置设置在机架上,并位于上输送通道的上方;抽真空装置设置在机架上;膜框组件设置在上输送通道处,膜框组件包括下膜框、活动设置在下膜框上的上膜框及能够驱动上膜框和下膜框相对运动的膜框打开驱动装置;膜框升降装置设置在机架上并能够驱动上膜框和下膜框远离或靠近加热装置;其中,膜框升降装置从下输送通道的沿输送方向的侧方连接至上膜框和/或下膜框,或,膜框升降装置设置在下输送通道的上方并与下输送通道之间具有间隔。

6.根据本发明实施例的真空包装机,至少具有如下有益效果:通过上述结构,使得膜框升降装置能够对下输送通道形成避让,真空包装机内能够形成用于与双层输送线对接的上输送通道和下输送通道,使得真空包装机能够与输送线直接进行对接,方便输送线的合理布局,并能够产生更多的可操作工位。

7.在本发明的一些实施例中,膜框升降装置包括位于下输送通道下方的链轮驱动机构、分布在机架侧面(下输送通道的沿输送方向的侧方)的链轮组件及绕设在链轮组件上的链条,下膜框滑动设置在机架上并通过一连接组件连接至链条,链条移动时能够通过连接组件带动下膜框及上膜框升降移动,即可实现对下膜框及上膜框的升降驱动。

8.在本发明的一些实施例中,下膜框上设置有若干导杆,机架上设置有与导杆配合的导套,连接组件包括设置在导杆上的连接件,链条的部分链段固定在连接件上,当链条移动时,即可通过连接件、导杆带动下膜框升降移动。

9.在本发明的一些实施例中,上膜框的一端与下膜框的一端铰接,膜框打开驱动装置能够驱动上膜框相对于下膜框转动打开,且打开后的开口方向朝向工件的输出方向,以便于送出包装好的工件。

10.在本发明的一些实施例中,膜框打开驱动装置包括固定在机架上的举升气缸,上膜框上设置有顶压配合件,举升气缸的活塞杆能够顶压至顶压配合件,从而驱动上膜框相对于下膜框转动。

11.在本发明的一些实施例中,还包括辅助升降装置,辅助升降装置能够带动上膜框和下膜框远离上输送通道,以便将工件送入上输送通道。

12.在本发明的一些实施例中,辅助升降装置包括固定在机架上的升降气缸,升降气缸的活塞杆能够顶压至下膜框的底部,从而实现上膜框和下膜框的举升。

13.在本发明的一些实施例中,真空包装机还可配置裁切机构,以便切断膜材。

14.在本发明的一些实施例中,真空包装机还可配置拉料机构,以便从上输送通道中拉出置物板。

15.根据本发明的第二方面实施例的真空包装系统,包括本发明上述第一方面任一实施例的真空包装机及输送线组件,输送线组件连接至真空包装机的上输送通道和下输送通道。

16.根据本发明实施例的真空包装系统,至少具有如下有益效果:能够方便输送线组件的布局。

17.在本发明的一些实施例中,还包括拉料机构,拉料机构能够将工件从上输送通道拉出至输送线组件,方便将包装好的工件送出至输送线组件。

18.在本发明的一些实施例中,输送线组件包括输送线机架,拉料机构包括滑动安装在输送线机架上的安装架、滑动设在安装架上的升降架、能够驱动安装架与升降架相对运动的驱动气缸、卡钩,卡钩的一端为卡钩部,卡钩的中部转动连接至升降架上,卡钩的另一端通过一推动气缸连接至升降架,输送线机架上设置有能够驱动安装架沿输送方向移动的拉送驱动机构,通过驱动气缸,能够下移升降架,为输送线的上层形成避让空间,避免影响输送线的上层输送,当需要拉料时,驱动气缸升起升降架,拉送驱动机构将拉料机构移动至靠近真空包装机,推动气缸推动卡钩转动勾住置物板,再通过拉送驱动机构拉出置物板,即可实现工件的送出。

19.在本发明的一些实施例中,输送线组件包括第一输送线、第二输送线及转向机构,第二输送线与第一输送线互不平行,第一输送线和第二输送线通过转向机构连接,第一输送线和第二输送线通过转向机构连接,转向机构可实现置物板的换向,方便输送线的布局。

20.在本发明的一些实施例中,第一输送线包括依次连接的升降输送台一、双层可平移输送台一、双层可平移输送台二、双层移载输送台一、双层顶升平移输送台一,其中双层顶升平移输送台一连接至转向机构,双层顶升平移输送台一的两侧分别连接有升降移载输送台一和升降移载输送台二,双层可平移输送台一和双层可平移输送台二的上层配置有可侧向平移的上层平移装置,第二输送线包括依次连接的升降输送台二、双层移载输送台二、双层顶升平移输送台二,其中双层顶升平移输送台二的侧向连通至转向机构,即可形成十一工位的输送线,且在升降输送台一、双层移载输送台一、升降移载输送台一、升降移载输送台二、升降输送台二、双层移载输送台二、双层顶升平移输送台二处均可形成操作工位,相对于传统直接侧向平移的流水线,能够在相同的空间内布局更多的操作工位,能够根据包装设备的工作效率,合理方便的进行车间的空间布局。

21.在本发明的一些实施例中,第一输送线包括依次连接的升降输送台一、双层可平

移输送台一、双层可平移输送台二、双层移载输送台一、双层顶升平移输送台一,其中双层顶升平移输送台一连接至转向机构,双层顶升平移输送台一的两侧分别连接有升降移载输送台一和升降移载输送台二,双层可平移输送台一和双层可平移输送台二的上层还可根据包装设备配置可侧向平移的上层平移装置,第二输送线包括依次连接的双层顶升平移输送台二、双层顶升平移输送台二、双层顶升平移输送台三、升降移载输送台三、升降移载输送台四、升降移载输送台五,其中双层顶升平移输送台二的侧向连通至转向机构,双层顶升平移输送台二和双层顶升平移输送台三依次连接至双层顶升平移输送台二,升降移载输送台三、升降移载输送台四、升降移载输送台五,分别对应的设置在双层顶升平移输送台三、双层顶升平移输送台二、双层顶升平移输送台二的侧面,即可形成十四工位的输送线,在升降输送台一、双层移载输送台一、升降移载输送台一、升降移载输送台二、升降移载输送台三、升降移载输送台四、升降移载输送台五、双层顶升平移输送台三、双层顶升平移输送台二、双层顶升平移输送台二处均可形成操作工位,相对于传统直接侧向平移的流水线,能够在相同的空间内布局更多的操作工位,能够根据包装设备的工作效率,合理方便的进行车间的空间布局。

附图说明

22.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

23.图1为本发明实施例的真空包装机与输送线配合使用时的局部示意图;

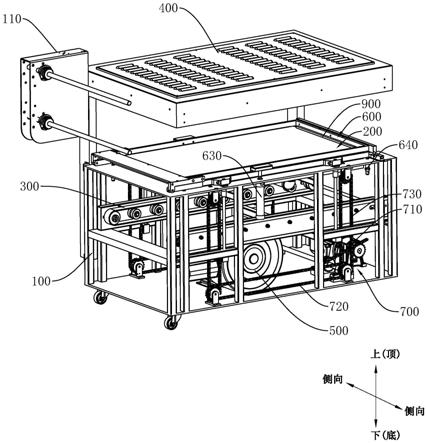

24.图2为本发明实施例的真空包装机的内部结构示意图;

25.图3为本发明实施例的真空包装机的内部结构的正面示意图;

26.图4为本发明实施例的膜框组件和模框升降装置部分的结构示意图;

27.图5为本发明实施例的膜框组件和模框升降装置部分的分解示意图;

28.图6为本发明实施例的拉料机构的安装示意图;

29.图7为本发明实施例的拉料机构的结构示意图;

30.图8为本发明实施例的拉料机构的结构示意图;

31.图9为本发明的真空包装系统的实施例一的俯视图;

32.图10为本发明的真空包装系统的实施例二的俯视图。

33.附图标记:

34.机架100、膜材送出装置110、拉料机构120、安装架121、升降架122、驱动气缸123、卡钩124、推动气缸125;

35.上输送通道200;

36.下输送通道300;

37.加热装置400;

38.抽真空装置500、抽真空腔501;

39.膜框组件600、下膜框610、导杆611、导套612、连接件613、上膜框620、顶压配合件621、举升气缸630、升降气缸640;

40.膜框升降装置700、链轮驱动机构710、链轮组件720、链条730;

41.升降输送台二701、双层移载输送台二702、双层顶升平移输送台二703、双层顶升

平移输送台二704、双层顶升平移输送台三705、升降移载输送台三706、升降移载输送台四707、升降移载输送台五708;

42.升降输送台一801、双层可平移输送台一802、双层可平移输送台二803、双层移载输送台一804、双层顶升平移输送台一805、升降移载输送台一806、升降移载输送台二807;

43.置物板900、输送线机架910、拉送驱动机构920、转向机构930、真空包装机950。

具体实施方式

44.下面详细描述本发明的实施例,实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

45.在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

46.在本发明的描述中,如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

47.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

48.如图1、图2、图4所示,根据本发明实施例的真空包装机950,包括:机架100、上输送通道200、下输送通道300、加热装置400、抽真空装置500、膜框组件600、膜框升降装置700,机架100上设置用于输出膜材的膜材送出装置110;上输送通道200位于在机架100的上部;下输送通道300位于上输送通道200的下方;加热装置400设置在机架100上,并位于上输送通道200的上方;抽真空装置500设置在机架100上;膜框组件600设置在上输送通道200处,膜框组件600包括下膜框610、活动设置在下膜框610上的上膜框620及能够驱动上膜框620和下膜框610相对运动的膜框打开驱动装置;膜框升降装置700设置在机架100上并能够驱动上膜框620和下膜框610远离或靠近加热装置400;其中,膜框升降装置700从下输送通道300的沿输送方向的侧方连接至上膜框620和/或下膜框610,或,膜框升降装置700设置在下输送通道300的上方并与下输送通道300之间具有间隔。

49.通过上述结构,使得膜框升降装置700能够对下输送通道300形成避让,真空包装机950内能够形成用于与双层输送线对接的上输送通道200和下输送通道300,使得真空包装机950能够与输送线直接进行对接,方便输送线的合理布局,并能够产生更多的可操作工位。

50.具体的,膜材送出装置110为收放卷装置,能够实现膜材的输出。

51.具体的,加热装置400为烘烤装置,能够加热膜材使其软化。

52.具体的,抽真空装置500在上输送通道200出设置抽真空腔501,放有工件及下膜的置物板900送入至上输送通道200后,能够在抽真空腔501抽真空完成真空包装。

53.具体的,上输送通道200和下输送通道300可为输送带机构或滚筒机构。

54.在本发明的一些实施例中,抽真空装置500设置在机架100上或外置配置均可,此处不作限制。

55.在本发明的一些实施例中,膜材送出装置110设置在机架100上或外置配置均可,此处不作限制。

56.如图4、图5所示,在本发明的一些实施例中,膜框升降装置700包括位于下输送通道300下方的链轮驱动机构710、分布在机架100侧面(下输送通道300的沿输送方向的侧方)的链轮组件720及绕设在链轮组件720上的链条730,下膜框610滑动设置在机架100上并通过一连接组件连接至链条730,链条730移动时能够通过连接组件带动下膜框610及上膜框620升降移动,即可实现对下膜框610及上膜框620的升降驱动。

57.具体的,工作时,膜材进入至下膜框610和上膜框620,下膜框610和上膜框620升起时能够带动膜材上升至靠近加热装置400的位置,以便加热膜材。

58.当然,在具体实施过程中,还可通过长气缸实现对下膜框610和上膜框620的升降驱动,在此不作详述。

59.可以想到的是,在本发明的一些实施例中,链轮驱动机构710为电机机构,并可配合减速箱实现对链轮的驱动。

60.可以想到的是,在本发明的一些实施例中,膜框升降装置700还可设置在下输送通道300和上输送通道200之间,如采用直齿条驱动,直齿条设置在机架100侧面(下输送通道300的沿输送方向的侧方),在下输送通道300和上输送通道200之间设置电机并带动小齿轮转动,小齿轮与直齿条啮合,直齿条链接至下膜框610,即可通过电机配合直齿条机构带动下膜框610和上膜框620的升降移动。

61.如图4、图5、图8所示,在本发明的一些实施例中,下膜框610上设置有若干导杆611,机架100上设置有与导杆611配合的导套612,连接组件包括设置在导杆611上的连接件613,链条730的部分链段固定在连接件613上,当链条730移动时,即可通过连接件613、导杆611带动下膜框610升降移动。

62.当然,在具体实施过程中,下膜框610还可通过滑轨机构滑动设置在机架100上,在此不作详述。

63.如图4、图5所示,在本发明的一些实施例中,上膜框620的一端与下膜框610的一端铰接,膜框打开驱动装置能够驱动上膜框620相对于下膜框610转动打开,且打开后的开口方向朝向工件的输出方向,以便于送出包装好的工件。

64.可以想到的是,上膜框620也可通过升降机构设置在下膜框610上,通过升起上膜框620,方便工件的送出。

65.如图4、图5所示,在本发明的一些实施例中,膜框打开驱动装置包括固定在机架100上的举升气缸630,上膜框620上设置有顶压配合件621,举升气缸630的活塞杆能够顶压至顶压配合件621,从而驱动上膜框620相对于下膜框610转动。

66.当然,在具体实施过程中,还可通过电机驱动上膜框620相对于下膜框610转动,在此不作详述。

67.如图4、图5所示,在本发明的一些实施例中,还包括辅助升降装置,辅助升降装置能够带动上膜框620和下膜框610远离上输送通道200,以便将工件送入上输送通道200。

68.如图4、图5所示,在本发明的一些实施例中,辅助升降装置包括固定在机架100上

的升降气缸640,升降气缸640的活塞杆能够顶压至下膜框610的底部,从而实现上膜框620和下膜框610的举升。

69.当然,在具体实施过程中,还可通过直齿条机构实现对上膜框620和下膜框610的举升。

70.在本实施例中,辅助升降装置只需将上膜框620和下膜框610举升至较矮的高度,容许放有工件及下膜的置物板900送入即可,而膜框升降装置700需要将上膜框620和下膜框610举升至较高的高度,以便靠近加热装置400,提高加热的效率,在本实施例中采用双升降的结构,可方便机构的控制。

71.当然,在具体实施过程中,也可配置专用的控制器,控制膜框升降装置700的动作,可不配置辅助升降装置,直接通过膜框升降装置700实现膜框不同高度的举升。

72.真空包装机950的工作过程,膜材先穿入上膜框620与下膜框610之间,辅助升降装置将上膜框620和下膜框610举升,载有工件及下膜的置物板900送入上输送通道200,膜框升降装置700将上膜框620和下膜框610举升至靠近加热装置400,以加热膜材,然后将上膜框620和下膜框610下移至上输送通道200上,并使膜材罩在置物板900上,抽真空装置500工作,抽走膜材于下膜之间的空气,完成真空包装,最后,膜框打开驱动装置驱动上膜框620相对于下膜框610转动打开,送出载有包装完成工件的置物板900,即可完成整个真空包装的过程。

73.可以想到的是,在本发明的一些实施例中,真空包装机950还可配置裁切机构,以便切断膜材。

74.当然,在具体实施过程中,裁切机构也可设置在输送线上。

75.可以想到的是,在本发明的一些实施例中,真空包装机950还可配置拉料机构,以便从上输送通道200中拉出置物板900。

76.当然,在具体实施过程中,也可通过在上输送通道200中主动驱动的输送装置将置物板900送出,如配置带动力的滚筒机构或输送带机构。

77.根据本发明的第二方面实施例的真空包装系统,包括本发明上述第一方面任一实施例的真空包装机950及输送线组件,输送线组件连接至真空包装机950的上输送通道200和下输送通道300,能够方便输送线的布局。

78.如图6、图7所示,在本发明的一些实施例中,还包括拉料机构120,拉料机构120能够将工件从上输送通道200拉出至输送线,方便将包装好的工件送出至输送线。

79.如图6、图7所示,在本发明的一些实施例中,输送线组件包括输送线机架910,拉料机构120包括滑动安装在输送线机架910上的安装架121、滑动设在安装架121上的升降架122、能够驱动安装架121与升降架122相对运动的驱动气缸123、卡钩124,卡钩124的一端为卡钩部,卡钩124的中部转动连接至升降架122上,卡钩124的另一端通过一推动气缸125连接至升降架122,输送线机架910上设置有能够驱动安装架121沿输送方向移动的拉送驱动机构920,通过驱动气缸123,能够下移升降架122,为输送线的上层形成避让空间,避免影响输送线的上层输送,当需要拉料时,驱动气缸123升起升降架122,拉送驱动机构920将拉料机构120移动至靠近真空包装机950,推动气缸125推动卡钩124转动勾住置物板,再通过拉送驱动机构920拉出置物板,即可实现工件的送出。

80.在本发明的一些实施例中,拉送驱动机构920为皮带输送机构,在具体实施过程

中,其还可为丝杆机构、气缸机构等。

81.当然,在具体实施过程中,也可不配置拉料机构,通过在上输送通道200中主动驱动的输送装置将置物板送出,如配置带动力的滚筒机构或输送带机构。

82.在本发明的一些实施例中,输送线组件包括第一输送线、第二输送线及转向机构,第二输送线与第一输送线互不平行,第一输送线和第二输送线通过转向机构连接,第一输送线和第二输送线通过转向机构连接,转向机构可实现置物板900的换向,方便输送线的布局。

83.如图9所示,在本发明的一些实施例中,第一输送线包括依次连接的升降输送台一801、双层可平移输送台一802、双层可平移输送台二803、双层移载输送台一804、双层顶升平移输送台一805,其中双层顶升平移输送台一805连接至转向机构,双层顶升平移输送台一805的两侧分别连接有升降移载输送台一806和升降移载输送台二807,双层可平移输送台一802和双层可平移输送台二803的上层配置有可侧向平移的上层平移装置,第二输送线包括依次连接的升降输送台二701、双层移载输送台二702、双层顶升平移输送台二703,其中双层顶升平移输送台二703的侧向连通至转向机构,即可形成十一工位的输送线,且在升降输送台一801、双层移载输送台一804、升降移载输送台一806、升降移载输送台二807、升降输送台二701、双层移载输送台二702、双层顶升平移输送台二703处均可形成操作工位,相对于传统直接侧向平移的流水线,能够在相同的空间内布局更多的操作工位,能够根据包装设备的工作效率,合理方便的进行车间的空间布局。

84.具体的,双层可平移输送台一802、双层可平移输送台二803分别连接至包装器械,装载有未包装的工件的置物板900经双层可平移输送台二803的上层送入包装器械,包装完成中,包装器械将装载有包装后的工件的置物板900送出至双层可平移输送台一802的上层,双层可平移输送台一802将装载有包装后的工件的置物板900送至升降输送台一801的上层,操作人员或机械手在升降输送台一801的上层取走包装后的工件,置物板900经升降输送台一801下降至升降输送台一801的下层,依次经过升降输送台一801的下层、双层可平移输送台一802的下层、双层可平移输送台二803的下层、双层移载输送台一804的下层、双层顶升平移输送台一805的下层输送至转向机构930的下层,经转向机构930的下层换向后送入双层顶升平移输送台二703的下层,再依次经双层移载输送台二702的下层送升降输送台二701的下层,升降输送台二701将置物板900升起至上层,经升降输送台二701的上层、双层移载输送台二702的上层输送中双层顶升平移输送台二703的上层,在升降输送台二701的上层、双层移载输送台二702的上层、双层顶升平移输送台二703上层均可作为工件添加工位,置物板900经双层顶升平移输送台二703的上层移动至转向机构930的上层,经转向机构930换向后的置物板900依次经双层顶升平移输送台一805的上层、双层移载输送台一804的上层送至双层可平移输送台二803的上层再进入包装器械中,其中双层移载输送台一804的上层处也可配置工件添加工位。

85.而在双层顶升平移输送台一805的下层的置物板900还可分别送至升降移载输送台一806的下层和升降移载输送台二807的下层,再上升至升降移载输送台一806的上层和升降移载输送台二807的上层,再由升降移载输送台一806的上层和升降移载输送台二807的上层将置物板900送回至双层顶升平移输送台一805的上层,在升降移载输送台一806的上层和升降移载输送台二807的上层处可配置工件添加工位,如此循环,即可形成多工位的

包装流水线。

86.如图10所示,在本发明的一些实施例中,第一输送线包括依次连接的升降输送台一801、双层可平移输送台一802、双层可平移输送台二803、双层移载输送台一804、双层顶升平移输送台一805,其中双层顶升平移输送台一805连接至转向机构,双层顶升平移输送台一805的两侧分别连接有升降移载输送台一806和升降移载输送台二807,双层可平移输送台一802和双层可平移输送台二803的上层还可根据包装设备配置可侧向平移的上层平移装置,第二输送线包括依次连接的双层顶升平移输送台二703、双层顶升平移输送台二704、双层顶升平移输送台三705、升降移载输送台三706、升降移载输送台四707、升降移载输送台五708,其中双层顶升平移输送台二703的侧向连通至转向机构,双层顶升平移输送台二704和双层顶升平移输送台三705依次连接至双层顶升平移输送台二703,升降移载输送台三706、升降移载输送台四707、升降移载输送台五708,分别对应的设置在双层顶升平移输送台三705、双层顶升平移输送台二704、双层顶升平移输送台二703的侧面,即可形成十四工位的输送线,在升降输送台一801、双层移载输送台一804、升降移载输送台一806、升降移载输送台二807、升降移载输送台三706、升降移载输送台四707、升降移载输送台五708、双层顶升平移输送台三705、双层顶升平移输送台二704、双层顶升平移输送台二703处均可形成操作工位,相对于传统直接侧向平移的流水线,能够在相同的空间内布局更多的操作工位,能够根据包装设备的工作效率,合理方便的进行车间的空间布局。

87.在本实施例中,第一输送线的输送过程与上述实施例类似,在第二输送线中,空的置物板900,可分别转移至双层顶升平移输送台二703、双层顶升平移输送台二704、双层顶升平移输送台三705的下层,并分别对应的转移至升降移载输送台五708、升降移载输送台四707、升降移载输送台三706的下层,在升降移载输送台五708、升降移载输送台四707、升降移载输送台三706处将置物板900上升至上层,升降移载输送台五708、升降移载输送台四707、升降移载输送台三706可将上层的置物板900对应的双层顶升平移输送台二703、双层顶升平移输送台二704、双层顶升平移输送台三705的上层,经双层顶升平移输送台二703送回至转向机构930。

88.在本实施例中,升降输送台可实现升降置物板900的功能(上层与下层之间转换),并能够双层平移置物板900;双层可平移输送台可实现双层平移置物板900,其中其上层还可根据包装设备配置可侧向平移的上层平移装置;双层顶升平移输送台,可实现双层平移置物板900,并且其上层能够升高以接受或送出置物板900;升降移载输送台可升降置物板900,并能够双层输送置物板900,且其上层配置可侧向平移置物板900的上层平移装置。

89.此外,在具体实施过中,还可不配置双层顶升平移输送台一805、升降移载输送台一806和升降移载输送台二807,使双层移载输送台一804直接连接至转向机构,以满足不同的使用要求。

90.当然,在具体实施过程中,还可根据需要增加或减少工位,如延长第二输送线,或在双层顶升平移输送台二703的两侧均配置输送线等,可形成十三工位或更多工位的流水线,在此不作详述。

91.在上述实施例中,转向机构930用于将置物板换向,其双层均具有换向装置,换向装置可直接通过转动机构带动置物板换向,也可举升置物板后再旋转换向。

92.在上述实施例中,平移或输送机构均为常见的输送器械,可通过滚筒、输送带等实

现,其中在侧向平移时,也可以配置升降装置举升平移机构,在此不作详述。

93.当然,本发明创造并不局限于上述实施方式,熟悉本领域的技术人员在不违背本发明精神的前提下还可作出等同变形或替换,这些等同的变型或替换均包含在本技术权利要求所限定的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。