1.本实用新型涉及斗轮堆取料机技术领域,具体是涉及一种用于斗轮机半趴尾车的导料装置,用以解决尾车洒料问题。

背景技术:

2.斗轮机全称悬臂式斗轮堆取料机,是广泛用于矿山、港口、火力发电厂、钢厂、焦化厂、水泥厂和化工等企业的原料场,搬运输送矿石、煤、焦炭等散料的大型连续搬运、装卸散料的高效率移动机械设备。尾车,也可称之为来料车,是斗轮堆取料机,堆料机等大型散料输送设备上用于`输送物料的重要组成部件。应用在斗轮堆取料机上的半趴式折返尾车与系统皮带机相串连,能够配合主机实现堆料和取料的两种功能。当码头等来料点的物料需要通过系统皮带堆放到料场上时,半趴式尾车通过油缸作用使尾车俯仰机架上扬,尾车头部落料斗连接至主机的中心落料斗,系统来料通过中心落料斗散落到臂架胶带机上实现堆料作业。当要将料场的物料取走输送至系统皮带机上的时候,半趴式尾车通过油缸作用使俯仰机架下俯,尾车皮带机连接至主机的中心落料斗的最下端落料点,接住由臂架胶带机输送到中心落料斗的物料,从而将物料输送到系统皮带上。

3.以一台悬臂式斗轮堆取料机为例,其系统皮带的运行方式为折返式双向运行,运行速度2m/s。为满足皮带的双向运行,其尾车的结构形式必须采用半趴式尾车,安装完成后的调试运行期间发现在尾车下俯到最低位置完成取料输送的过程中,尾车俯仰铰点上方的皮带凸弧段出现洒落物料的现象,这样严重影响了设备的取料能力。为了保证设备的安全运行,满足工厂的使用要求,避免不必要的浪费,需要对此问题进行分析与解决。

4.设电厂该设备的堆、取能力均为600t/h,地面胶带为聚酯帆布带 ep

‑

200(尾车皮带与地面系统皮带共用),尾车仰角15

°

,皮带宽度 1000mm,皮带速度2.0m/s,尾车承载托辊槽角35

°

,凸弧段承载托辊槽角25

°

,物料为煤密度ρ=0.85t/m3,物料安息角38

°

,物料堆积角约为20

°

。

5.造成尾车皮带凸弧段出现洒落物料的原因在于,物料洒落的位置处于尾车皮带凸弧段,此处的托辊形式是由35

°

承载托辊变化到 20

°

承载托辊,皮带输送机不折皱需满足凸弧段曲率半径的要求,公式为:rmin=(38~42)

×

b

×

sinλ式中:b为胶带宽度,λ为托辊槽角。

6.35

°

承载托辊最小曲率半径:r35

°

=(38~42)

×

1m

×

sin35

°

=21.8m—24.1m。

7.20

°

承载托辊最小曲率半径:r20

°

=(38~42)

×

1m

×

sin20

°

=13m —14.37m。

8.显然35

°

承载托辊最小曲率半径要求太大,尾车结构无法满足。只能选取半径较小的20

°

承载托辊。而20

°

承载托辊的物料截面积为0.0876

㎡

,小于35

°

承载托辊的物料截面积0.111

㎡

,物料的通过能力也小于35

°

承载托辊的通过能力,通过计算出实际的物料通过量做以数字比较,验证是否满足设备要求的600t/h输送能力。

9.物料输送能力的计算公式为:q=3.6

×

s

×

v

×

k

×

ρ;

10.式中:q为输送能力(t/h),s为皮带物料截面积(m),v为皮带速度(m/s);

11.k为输送机倾斜折减系数0.91,ρ物料堆积密度(kg/m3)

12.35

°

承载托辊通过能力:q=3.6

×

0.111

×

2.0m/s

×

0.91

×

1000kg/m 3

=727t/h;

13.20

°

承载托辊通过能力:q=3.6

×

0.0876

×

2.0m/s

×

0.91

×ꢀ

1000kg/m3=573t/h;

14.比较数值后很明显得出结论:20

°

承载托辊通过能力为573t/h小于设备需要的额定通过能力600t/h,更小于35

°

承载托辊通过能力 727t/h。(一般设计能力是额定能力的1.2倍)因此物料在通过尾车皮带的凸弧段时由于通过量变小,所以物料出现洒落现象。

技术实现要素:

15.鉴于上述洒落物料的根本原因在于20

°

承载托辊物料截面积小于 35

°

承载托辊物料截面积,导致物料的通过能力不满足设备需求,致使物料在从35

°

承载托辊向20

°

承载托辊运行的过程中向皮带边缘扩散直至超出皮带边缘,本实用新型提供一种用于斗轮机半趴尾车的导料装置,在20

°

承载托辊的上方增加导料结构,通过增加物料高度的方式增加截面积,同时防止20

°

承载托辊上的物料外溢,使其顺利通过。

16.为了实现上述目的,本实用新型所采用的技术方案是:一种用于斗轮机半趴尾车的导料装置,包括:尾车臂架、摆动底架、若干托辊组、若干托辊组支架、皮带、挡料机构;若干托辊组均匀等距离排布于尾车臂架上方,若干托辊组上方设置皮带;所述尾车臂架包括前臂架和后臂架,前臂架和后臂架之间铰接,以铰接位置为中心分别向前臂架和后臂架的端部延伸方向设置摆动底架,与摆动底架相对应位置的皮带上设有挡料机构,挡料机构连接于摆动底架上;

17.前臂架和后臂架之间铰接形成尾车俯仰铰点,位于俯仰铰点处对应于上方的皮带位置为皮带凸弧段,凸弧段的托辊形式是由35

°

承载托辊变化到20

°

承载托辊;

18.进一步的,所述的挡料机构设置在20

°

承载托辊的上方,形成尾车导料,通过增加物料高度的方式增加截面积,防止20

°

承载托辊上的物料外溢,使其顺利通过;

19.进一步的,与皮带凸弧段位置相对应的若干托辊组分别通过托辊支架等距离均匀固定在摆动底架上,摆动底架两端分别铰接于尾车前臂架工字梁和尾车后臂架工字梁上;

20.进一步的,所述的前臂架和后臂架分别设有带坡度的工字梁段和水平的工字梁段,带坡度的工字梁段和水平的工字梁段形成台阶结构;进一步的,前臂架和后臂架的水平工字梁段分别设置在前臂架和后臂架的末端,前臂架和后臂架的带坡度的工字梁段分别从前臂架和后臂架的末端向尾车臂架俯仰铰点位置呈下滑趋势;

21.进一步的,与皮带凸弧段位置非对应的若干托辊组均通过托辊支架固定在前臂架和后臂架的水平工字梁段,与皮带凸弧段位置相对应的若干托辊组通过摆动底架固定在前臂架和后臂架的带坡度的工字梁段上;

22.进一步的,所述的挡料机构包括:设置于皮带上方的挡料板、防溢裙板、挡料板支架;所述的挡料板在皮带上成对设置并且分别靠近于侧托辊方向,两个挡料板的下部分别设有防溢裙板,防溢裙板与皮带设有间隙,用于尽量减少皮带的磨损;在两个挡料板外侧壁均匀设置若干挡料板支架,挡料板支架一端固定连接在挡料板上,另一端固定连接在摆动底架上,挡料板支架是将挡料板与摆动底架连接在一起,使挡料板和摆动底架一起浮动;

23.进一步的,两个挡料板及其下部连接的防溢裙板与底部皮带形成尾车的导料槽,在导料槽的入口处,两侧的挡料板的端部设置成弯折状,形成喇叭口状入料口;

24.上述中,摆动底座的作用是为了使导料槽随着摆动机架的俯仰而浮动,同时满足尾车取料和堆料的双重作用;将摆动底座单独设计是因为其上方增加了导料槽,增加了底座的载荷,因此设计时需要选用较大的型材以保证其强度与刚度;挡料板是具体阻挡物料扩散的刚性结构;防溢裙板是与物料和皮带都接触的实质性挡料部分,防溢裙板的使用避免了刚性材料与皮带相接触而刮伤皮带。

25.进一步的,防溢裙板与皮带之间的间隙根据物料的粒度大小确定,优选的,间隙设置为10mm;

26.进一步的,挡料板与防溢裙板之间以长孔连接,用于调整挡料板高度;所述的防溢裙板选取聚四氟乙烯或橡胶等软性质地的材料,防止刮伤皮带。

27.本实用新型的有益效果是:通过在尾车凸弧段洒料点增加导料结构,随着尾车的升降变幅而改变角度,很好的抑制了物料洒落的现象;安装方便,制造简单并满足设备使用要求。

附图说明

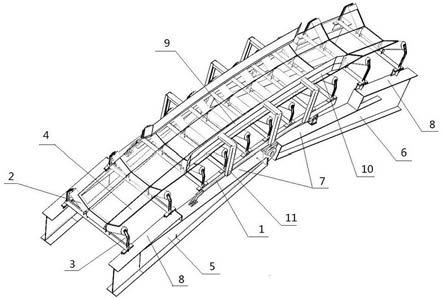

28.图1为本实用新型的结构图。

29.图2为图1的局部结构图。

30.图3为图2的a

‑

a视图。

31.图中,1、摆动底架、2、托辊组、3、托辊组支架、4、皮带、5、前臂架、6、后臂架、7、带坡度的工字梁段、8、水平的工字梁段、9、挡料板、10、防溢裙板、11、挡料板支架。

具体实施方式

32.下面结合附图对本实用新型进行详细说明。

33.如图1

‑

3所示,一种用于斗轮机半趴尾车的导料装置,包括:尾车臂架、摆动底架1、若干托辊组2、若干托辊组支架3、皮带4、挡料机构;若干托辊组2均匀等距离排布于尾车臂架上方,若干托辊组2 上方设置皮带4;所述尾车臂架包括前臂架5和后臂架6,前臂架5 和后臂架6之间铰接,以铰接位置为中心分别向前臂架5和后臂架6 的端部延伸方向设置摆动底架1,与摆动底架1相对应位置的皮带4 上设有挡料机构,挡料机构连接于摆动底架1上;

34.前臂架5和后臂架6之间铰接形成尾车俯仰铰点,位于俯仰铰点处对应于上方的皮带4位置为皮带凸弧段,凸弧段的托辊形式是由35

°

承载托辊变化到20

°

承载托辊;

35.与皮带凸弧段位置相对应的若干托辊组2分别通过托辊支架3等距离均匀固定在摆动底架1上,摆动底架1两端分别铰接于尾车前臂架5 工字梁和尾车后臂架6工字梁上;

36.所述的前臂架5和后臂架6分别设有带坡度的工字梁段7和水平的工字梁段8,带坡度的工字梁段7和水平的工字梁段8形成台阶结构;前臂架5和后臂架6的水平工字梁段8分别设置在前臂架5和后臂架 6的末端,前臂架5和后臂架6的带坡度的工字梁段7分别从前臂架 5和后臂架6的末端向尾车臂架俯仰铰点位置呈下滑趋势;

37.与皮带凸弧段位置非对应的若干托辊组2均通过托辊支架3固定在前臂架5和后臂架6的水平工字梁段8,与皮带凸弧段位置相对应的若干托辊组2通过摆动底架1固定在前臂架5和后臂架6的带坡度的工字梁段7上;

38.所述的挡料机构包括:设置于皮带4上方的挡料板9、防溢裙板10、挡料板支架11;

所述的挡料板9在皮带4上成对设置并且分别靠近于侧托辊方向,两个挡料板9的下部分别设有防溢裙板10,防溢裙板10与皮带4设有间隙,用于尽量减少皮带的磨损;在两个挡料板 9外侧壁均匀设置若干挡料板支架11,挡料板支架11一端固定连接在挡料板9上,另一端固定连接在摆动底架1上,挡料板支架11是将挡料板9与摆动底架1连接在一起,使挡料板9和摆动底架1一起浮动;

39.两个挡料板9及其下部连接的防溢裙板10与底部皮带4形成尾车的导料槽,在导料槽的入口处,两侧的挡料板9的端部设置成弯折状,形成喇叭口状入料口;

40.本实施例中,防溢裙板10与皮带4之间的间隙根据物料的粒度大小确定,间隙设置为10mm;导料槽的宽度小于皮带4的宽度,允许皮带4有稍许的跑偏余量,跑偏时物料不至于脱离皮带而出现的洒料现象。本实用新型可以在不改变地面皮带种类及不改变尾车结构的情况下使用,节省了设计成本与生产成本。

41.基于本实用新型中的上述实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。