1.本实用新型涉及玻璃纤维布生产及使用技术领域,尤其涉及一种用于电子级玻璃纤维布的自动接布装置。

背景技术:

2.电子级玻璃纤维布是覆铜板(ccl)及印制电路板(pcb)工业必不可少的基础材料。电子级玻璃纤维布是连续性生产工艺,当上下卷切换时需要把两卷布的布头粘合在一起,以达到连续性生产的目的,如果两卷布的布头粘结不牢或效率不佳,会影响产品品质,对生产带来诸多不利影响。

3.现有的接布装置在对两卷布的布头(下称一号布头、二号布头)进行粘结时,将二号布头固定在指定位置,再将热熔胶带平放在二号布头,一号布头至于二号布头上后加压加热使两个布头粘合到一起,然后再用自动裁切系统将一号布头裁切,完成接布动作。由于两个布头已经粘合,自动裁切系统不能紧靠热熔胶带进行裁切,因此会同时裁切到两个布头而将两个布头同时切断,为避免同时裁切到两个布头,会对一号布头预留足够的安全距离,这就导致接布完成后留有羽边,羽边布头有以下问题:

4.一、羽边布头在上胶过程中经过浸胶槽后会额外多带胶水,增加胶水损耗;

5.二、羽边布头带胶水后布口厚度大幅增加,经过计量辊处会因为计量辊打开间隙不够而造成布口断裂,导致异常停车;

6.三、布头带的胶水过多,在上胶烘箱中不能完全烘干,在烘箱顶辊室的换向辊上会残留未烘干的胶液,对生产产品的表观和性能造成影响;

7.四、为了预防上述问题,需要人工手动去除多余的羽边,导致接布效率低下。

8.因此,有必要提供一种能够实现无羽边接布的自动接布装置,以解决上述问题。

技术实现要素:

9.本实用新型的目的在于提供一种主要适用于电子级玻璃纤维布的自动接布装置。

10.为实现上述目的,本实用新型的技术方案为:提供一种自动接布装置,其包括压制固定台、第一吸附固定机构、第二吸附固定机构、移动裁切平台、裁切机构、加热机构以及控制器;其中,压制固定台固定设置;第一吸附固定机构包括设于所述压制固定台的上方并可在竖直方向上下移动的第一吸附件,所述第一吸附件用于吸附固定一号布;第二吸附固定机构包括设于所述压制固定台的下方并可在竖直方向上下移动的第二吸附件,所述第二吸附件用于吸附固定二号布头;移动裁切平台包括设于所述压制固定台的下方并可在所述第一方向水平往复移动以及在竖直方向上下移动的裁切平台,所述裁切平台用于压制固定所述一号布;裁切机构包括设于所述压制固定台一侧的裁切刀,所述裁切刀设于一裁切平面内,并可在所述裁切平面内沿第二方向水平往复移动以裁切所述一号布而得到一号布头,所述第二方向垂直于所述第一方向;加热机构包括设于所述裁切刀的一侧并可在所述第一方向水平往复移动以及在竖直方向上下移动的加热棒,所述加热棒用于加热所述一号布

头、所述二号布头的粘结位置;控制器分别与所述第一吸附固定机构、所述第二吸附固定机构、所述移动裁切平台、所述裁切机构、所述加热机构电连接用以控制各机构动作。

11.较佳地,所述第一吸附固定机构还包括连接于第一吸附件的第一驱动件,所述第一驱动件驱动所述第一吸附件在竖直方向上下移动,所述第一吸附件可移动至所述压制固定台的侧部以吸附固定所述一号布头。

12.较佳地,所述第一吸附件在竖直方向移动时其侧面位于所述裁切平面内。

13.较佳地,所述第二吸附固定机构还包括连接于所述第二吸附件的第二驱动件,所述第二驱动件驱动所述第二吸附件在竖直方向上下移动,使所述第二吸附件可移动至所述压制固定台的下方以使其上吸附固定的所述二号布头与所述一号布头粘结。

14.较佳地,所述一号布头、所述二号布头之间通过双面的热熔胶带粘结,且所述热熔胶带的两端分别与所述一号布头的端部、所述二号布头的端部齐平,所述加热棒加热所述一号布头、所述二号布头及所述热熔胶。

15.较佳地,所述第二吸附件吸附固定所述二号布头时,所述热熔胶带的一端与所述二号布头的一端齐平,且所述热熔胶带的另一端位于所述裁切平面内。

16.较佳地,所述裁切平台具有远离所述压制固定台的第一位置以及靠近所述压制固定台的第二位置,当所裁切平台移动至所述第二位置时,所述裁切平台与所述压制固定台相平行并夹持固定所述一号布。

17.较佳地,所述移动裁切平台还包括连接于所述裁切平台的第一平台驱动件及第二平台驱动件,所述第一平台驱动件、所述第二平台驱动件驱动所述裁切平台在所述第一位置、所述第二位置之间转化。

18.较佳地,所述裁切机构还包括连接于所述裁切刀的切刀驱动件,所述切刀驱动件驱动所述裁切刀在所述第二方向水平往复移动。

19.较佳地,所述加热机构包括连接于所述加热棒的第三驱动件,所述第三驱动件驱动所述加热棒在竖直方向上下移动。

20.较佳地,所述自动接布装置还包括水平驱动件,其连接于所述加热棒、所述第一吸附件,用于同步驱动所述加热棒、所述第一吸附件在所述第一方向往复移动。

21.与现有技术相比,由于本实用新型的自动接布装置,设置裁切机构先对一号布先进行自动裁切以得到一号布头,并通过第一吸附固定机构、第二吸附固定机构来分别吸附固定一号布头、二号布头,并对一号布头、二号布头进行精准对位,使一号布头、二号布头粘结时两者的端部分别与热熔胶带的两端对齐,实现一号布头、二号布头的无羽边接布。首先,避免传统人为去除布口羽边的操作,从而提高接布效率,提升安全性能;其次,可以避免传统方式中两个布头被同时切断的问题,保证连续生产;再者,布口不产生羽边,从而保证后续生产的连续性以及产品质量。

附图说明

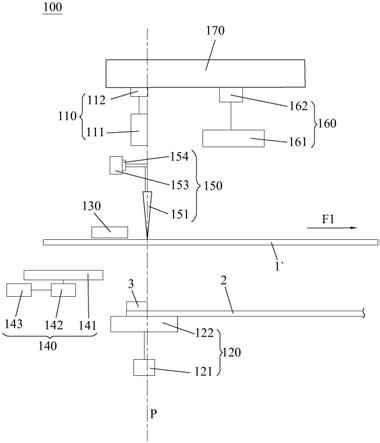

22.图1是本实用新型自动接布装置的结构示意图。

23.图2是图1的左视图。

24.图3是图1中裁切平台上升至第二位置的状态示意图。

25.图4是图3中一号布被裁切后的状态示意图。

26.图5是图4中一号布头、二号布头相粘结的状态示意图。

27.图6是图5中第一吸附件上升至初始位置的状态示意图。

28.图7是图6中加热棒对一号布头、二号布头、热熔胶带加热的状态示意图。

具体实施方式

29.现在参考附图描述本实用新型的实施例,附图中类似的元件标号代表类似的元件。本实用新型所提供的自动接布装置100,主要适用于电子级玻璃纤维布的全自动无羽边接布,但并不以此为限,当然更可以用于对普通玻璃纤维布进行全自动无羽边接布。

30.下面先结合图1

‑

图2所示,本实用新型所提供的自动接布装置100,其包括第一吸附固定机构110、第二吸附固定机构120、压制固定台130、移动裁切平台140、裁切机构150、加热机构160以及控制器(图未示),控制器分别与上述各机构电连接以控制各机构动作。

31.具体地,压制固定台130、裁切机构150沿水平方向间隔设置,并且压制固定台130固定设置,移动裁切平台140设于压制固定台130的下方并可在第一方向f1水平往复移动以及在竖直方向上下移动,移动裁切平台140用于和压制固定台130相配合压制一号布1`,并在裁切时起支撑作用。本实用新型中,第一方向f1为一号布1`的前进方向的相反方向,因此,裁切机构150、压制固定台130沿一号布1`的前进方向水平设置,通过移动裁切平台140、压制固定台130压制固定一号布1`,再由裁切机构150对一号布1`的尾端进行裁切以得到一号布头1。

32.具体结合图1

‑

图4所示,第一吸附固定机构110设于压制固定台130的上方并可在竖直方向上下移动,第一吸附固定机构110可移动至压制固定台130的后侧用于吸附固定经裁切后的一号布头1。第二吸附固定机构120设于压制固定台130的下方并可在竖直方向上下移动,第二吸附固定机构120用于吸附固定二号布头2,并用于带动其上固定的二号布头2上移以与一号布头1粘结。加热机构160设于裁切机构150的后侧并可在第一方向f1水平往复移动以及在竖直方向上下移动,加热机构160可移动至压制固定台130的后侧以加热一号布头1、二号布头2以使两者焊接。

33.再次参看图1

‑

图2所示,所述裁切机构150包括裁切刀151以及切刀驱动件152,裁切刀151设于竖直的一裁切平面p内,切刀驱动件152连接于裁切刀151并电连接于控制器,切刀驱动件152驱动裁切刀151沿第二方向f2水平往复移动,裁切刀151移动过程中对一号布1`进行裁切以得到一号布头1。其中,第二方向f2垂直于第一方向f1,即第二方向f2垂直于一号布1`的前进方向。本实用新型中,先对一号布1`进行裁切得到一号布头1,再将一号布头1、二号布头2进行精确对位后粘结,从而实现无羽边接布。

34.优选地,本实用新型中的裁切刀151为滚刀,但并不限于此,当然可以采用其他形式进行裁切,例如可以采用割刀进行裁切,也可以采用激光切割的方式进行裁切。

35.更进一步地,所述裁切机构150还包括导轨153及滑动连接于该导轨153的滑块154,导轨153固定于压制固定台130的上方并沿第二方向f2延伸,裁切刀151连接于滑块154并向下凸伸至压制固定台130的侧部,且滑块154还连接切刀驱动件152,通过切刀驱动件152驱动滑块154沿导轨153往复滑动以实现裁切刀151的往复移动。本实用新型中,切刀驱动件152可以是气缸或者是伺服电机、丝杆、丝杆套的配合,但并不限于此,当然还可以采用其他驱动件来驱动裁切刀151水平移动。

36.继续参看图1

‑

图2所示,所述移动裁切平台140包括裁切平台141、第一平台驱动件142、第二平台驱动件143,第一平台驱动件142连接于裁切平台141以驱动其在竖直方向上下移动,第二平台驱动件143连接于第一平台驱动件142以及裁切平台141,用于驱动裁切平台141在第一方向f1水平往复移动,第一平台驱动件142、第二平台驱动件143分别电连接于控制器。

37.结合图1、图3所示,裁切平台141具有远离压制固定台130的第一位置以及靠近压制固定台130的第二位置,通过第二平台驱动件143驱动位于第一位置的裁切平台141沿第一方向f1水平移动,到位后,再由第一平台驱动件142驱动裁切平台141沿箭头f3所示方向上移至第二位置,此时,裁切平台141与压制固定台130相平面并具有较小的间隙,两者之间夹持固定一号布1`,并且裁切平台141在第一方向f1上的宽度大于压制固定台130的宽度,因此,裁切平台141延伸至裁切刀151的下方,如图3所示。裁切刀151对一号布1`进行裁切时,裁切平台141对裁切起支撑作用。相应地,裁切平台141返回时,先由第一平台驱动件142驱动裁切平台141由第二位置下移(沿箭头f3所示方向的反向下移)到位,再由第二平台驱动件143驱动裁切平台141沿第一方向f1的反向水平移动至第一位置,如图1所示。

38.本实用新型中,第一平台驱动件142、第二平台驱动件143优选为气缸,但并不以此为限,还可以利用其它驱动件来驱动裁切平台141在第一方向f1及竖直方向移动。

39.结合图1、图3

‑

图4所示,所述第一吸附固定机构110包括第一吸附件111、第一驱动件112,第一驱动件112连接第一吸附件111以驱动其在竖直方向上下移动,并且第一吸附件111沿裁切平面p上下移动。更具体地,第一吸附件111具有相对的一初始位置及一吸附固定位置,第一吸附件111处于初始位置时,其位于压制固定台130的上方且其侧面位于裁切平面p内,如图3所示,当第一驱动件112驱动第一吸附件111沿裁切平面p下移至裁切平台141上时,第一吸附件111处于吸附固定位置而吸附固定一号布头1,此时,第一吸附件111的侧面与一号布头1的端部齐平,即,第一吸附件111的端面与一号布头1的端部均位于裁切平面p内,如图4所示,以便于与二号布头2精确对位。

40.继续结合图3

‑

图5所示,所述第二吸附固定机构120包括相连接的第二吸附件121、第二驱动件122,第二吸附件121设于压制固定台130的下方,具体为设于裁切刀151的下方,第二吸附件121用于吸附固定二号布头2,第二驱动件122与控制器电连接,第二驱动件122驱动第二吸附件121在竖直方向上下移动,使第二吸附件121可在远离压制固定台130的一初始位置和靠近压制固定台130的一粘结位置之间转化,当第二吸附件121向上移动至粘结位置时,其上吸附固定的二号布头2可与一号布头1(见图5)。

41.再次结合图3

‑

图5所示,所述一号布头1、二号布头2之间通过双面的热熔胶带3来粘结。在本实用新型的一种具体实施方式中,预先在二号布头2的端部贴好热熔胶带3,并使热熔胶带3的宽度方向的一端与二号布头2的端部齐平;当二号布头2放置于第二吸附件121上被吸附固定后,使热熔胶带3的宽度方向的另一端位于所述上述裁切平面p内,如图3、图4所示。这样,当第二吸附件121上升至粘结位置后,热熔胶带3的位于裁切平面p内的一端与一号布头1的端部位于同一竖直平面(见图3

‑

图4),当二号布头2上升而叠置于一号布头1下方时,一号布头1、二号布头2通过双面的热熔胶带3粘合,并且热熔胶带3的两端分别与一号布头1的端部、二号布头2的端部齐平(见图5),一号布头1、二号布头2之间不会产生羽边,从而实现无羽边接布。

42.本实用新型中,为便于热熔胶带3的定位,可预先在第二吸附件121上设置定位件或测量件以明确裁切平面p的位置,这样,当粘贴有热熔胶带3的二号布头2置于第二吸附件121上时,使热熔胶带3的宽度方向的一端对齐置定位件或测量件而位于裁切平面p内,由此实现快速、精确放置及定位。可理解地,也可以通过其他方式实现热熔胶带3的对位。

43.本实用新型中,第一吸附件111、第二吸附件121优选为真空吸附件,但并不以此为限,还可以采用其他的吸附方式。

44.下面参看图5

‑

图7所示,本实用新型中,所述加热机构160包括相连接的加热棒161、第三驱动件162,第三驱动件162电连接控制器并连接于加热棒161,控制器控制第三驱动件162动作以驱动加热棒161沿竖直方向上下移动。

45.更进一步地,本实用新型的自动接布装置100还设有一水平驱动件170,该水平驱动件170连接于加热棒161及第三驱动件162,由水平驱动件170驱动加热棒161水平往复移动,使加热棒161可移动至裁切平面p所在位置再下移。

46.再次结合图5

‑

图7所示,在本实用新型的一优选实施方式中,水平驱动件170还连接于第一吸附件111以及第一驱动件112,并且第一吸附件111、加热棒161沿第一方向f1间隔设置,该水平驱动件170同时驱动第一吸附件111、加热棒161在第一方向f1水平往复移动,这种结构设置一方面使得需要加热时,第一吸附件111移动后留出足够空间供加热棒161可下移至一号布头1上,另一方面使得设备简化、结构紧凑、占用空间小。可理解地,加热棒161、第一吸附件111也可以通过不同的驱动件分别驱动以实现水平移动。

47.另外,需要说明的是,即便是第一吸附件111只能上下移动,也不会影响本实用新型技术方案的实现,例如在本实用新型的上述实施方式中,第一吸附件111仅上下移动,且第一吸附件111上移后的高度高于加热棒161的初始位置,这样,当第一吸附件111上移到初始位置后,加热棒161即可水平移动至裁切平面p所在位置。

48.下面再次参看图1

‑

图7所示,对本实用新型的自动接布装置100的工作原理进行说明。

49.本实用新型中,一号布1`是穿设于压制固定台130的下方并沿压制固定台130的底面前进的。另外,在开始接布之前,预先在二号布头2的端部贴好双面的热熔胶带3,并使热熔胶带3的宽度方向的一端与二号布头2的端部齐平;然后将具有热熔胶带3的二号布头2放置于第二吸附件121上,并使热熔胶带3的宽度方向的另一端位于裁切平面p内,第二吸附件121吸附固定二号布头2,如图1所示。

50.当一号布1`即将用完时,控制器控制移动裁切平台140动作,即,控制第二平台驱动件143驱动裁切平台141沿第一方向f1水平移动预设距离,再控制第一平台驱动件142驱动裁切平台141沿箭头f3所示方向上移至第二位置,由裁切平台141协同压制固定台130将一号布1`固定,如图3所示。

51.然后,控制器控制裁切机构150动作进行裁切,即,使切刀驱动件152驱动裁切刀151沿第二方向f2水平移动,裁切刀151移动过程中对一号布1`进行裁切以得到一号布头1,如图2、图4所示。

52.裁切完成后,控制器控制第一吸附固定机构110动作,即,控制第一驱动件112驱动第一吸附件111沿箭头f3所示方向的反向下移至裁切平台141上,此时第一吸附件111吸附固定一号布头1。然后,控制器裁切平台141返回,即,先控制第一平台驱动件142驱动裁切平

台141沿箭头f3所示方向的反向下移,然后再控制第二平台驱动件143驱动裁切平台141沿第一方向f1的反向水平移动至第一位置,如图5所示。

53.接着,控制第二吸附固定机构120动作,具体地,控制第二驱动件122驱动第二吸附件121沿箭头f3所示方向上移,使第二吸附件121上的二号布头2与一号布头1重合并粘结,如图5所示,此时,热熔胶带3的宽度方向上的两端分别一号布头1、二号布头2的端部。

54.然后,再控制第一吸附固定机构110返回初始位置并使加热机构160移动到一号布头1上方进行加热,具体地,控制第一驱动件112驱动第一吸附件111沿箭头f3所示方向上移至初始位置,如图6所示。然后控制水平驱动件170驱动第一吸附件111、加热棒161沿第一方向f1的反向水平移动到位,此时,加热棒161移动到压制固定台130的侧部,然后控制第三驱动件162驱动加热棒161下移至一号布头1上,如图7所示,使加热棒161对一号布头1、二号布头2、热熔胶带3进行加热,完成两个布头的焊接,并实现无羽边接布。

55.完成接布后,控制器再控制加热棒161、第二吸附件121、裁切刀151复位。具体地,先控制第三驱动件162驱动加热棒161沿箭头f3所示方向上移,然后控制水平驱动件170驱动第一吸附件111、加热棒161沿第一方向f1移动,使第一吸附件111、加热棒161分别返回初始位置,如图3所示。同时,控制第二驱动件122驱动第二吸附件121沿箭头f3所示方向的反向下移预设高度,返回初始位置的第二吸附件121如图1所示;并控制切刀驱动件152动作以驱动裁切刀151沿第二方向f2的反向水平移动至初始位置。

56.综上,由于本实用新型的自动接布装置100,设置裁切机构150先对一号布1`先进行自动裁切以得到一号布头1,并控制第一吸附固定机构110、第二吸附固定机构120来分别吸附固定一号布头1、二号布头2,实现一号布头1、二号布头2的精准对位,使一号布头1、二号布头2叠置粘结时两者的端部分别与热熔胶带3的两端对齐,实现一号布头1、二号布头2的无羽边接布。因此本实用新型自动接布装置100具有以下效果:首先,避免传统人为去除布口羽边的操作,从而提高接布效率,提升安全性能;其次,可以避免传统方式中两个布头被同时切断的问题,保证连续生产;再者,布口不产生羽边,从而保证后续生产的连续性以及产品质量。

57.本实用新型所涉及到的自动接布装置100的其他部分的结构均为本领域普通技术人员所熟知,在此不再做详细的说明。

58.以上所揭露的仅为本实用新型的优选实施例而已,当然不能以此来限定本实用新型之权利范围,因此依本实用新型申请专利范围所作的等同变化,仍属本实用新型所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。