1.本技术涉及极片加工技术领域,尤其是涉及一种极片加工纠偏方法、纠偏装置和计算机可读存储介质。

背景技术:

2.电池的极耳一般通过激光或者模具切割极片料带的方式制成。但是,由于料带在传送过程中会产生偏移,因此切割装置在切割过程中会产生偏差,导致产品质量下降。

技术实现要素:

3.本技术旨在至少解决现有技术中存在的技术问题之一。为此,本技术提出一种极片加工纠偏方法,能够根据待测极片的检测结果,对下次切割进行纠偏,调整切割过程中产生的偏差,提高产品的质量。

4.本技术还提出一种应用上述极片加工纠偏方法的极片加工纠偏装置。

5.根据本技术的第一方面实施例的极片加工纠偏方法,对当前极片进行初步切割并形成包括极耳的待测极片;采集所述待测极片的图像信息;根据所述图像信息得到第一切入深度、第二切入深度和极片幅宽,所述第一切入深度和所述第二切入深度均为对应所述极耳内涂布区的宽度;根据所述第一切入深度、所述第二切入深度和所述极片幅宽对当前极片进行纠偏。

6.根据本技术实施例的极片加工纠偏方法,至少具有如下有益效果:通过采集待测极片的图像信息,并根据图像信息识别第一切入深度、第二切入深度和极片幅宽,根据检测到的参数信息对当前极片进行纠偏后再继续进行切割,使得后续得到的极耳偏差减小,提高产品质量。

7.根据本技术的一些实施例,所述根据所述第一切入深度、所述第二切入深度和所述极片幅宽对当前极片进行纠偏的步骤,具体为:根据所述第一切入深度、所述第二切入深度和所述极片幅宽,分别计算出第一切割偏移量和第二切割偏移量;根据所述第一切割偏移量和所述第二切割偏移量调整切割位置。

8.根据本技术的一些实施例,极片加工纠偏方法还包括:根据所述图像信息得到第一分切宽度和第二分切宽度;根据所述第一分切宽度和所述第二分切宽度对当前极片进行纠偏。

9.根据本技术的第二方面实施例的极片加工纠偏装置,包括:极耳切割模块、图像检测模块、控制器,所述极耳切割模块用于对当前极片进行初步切割并形成包括极耳的待测极片;所述图像检测模块用于采集所述待测极片的图像信息,并根据所述图像信息得到第一切入深度、第二切入深度和极片幅宽,所述第一切入深度和所述第二切入深度均为对应所述极耳内涂布区的宽度;所述控制器分别连接所述图像检测模块和所述极耳切割模块,所述控制器根据所述第一切入深度、所述第二切入深度和所述极片幅宽控制所述极耳切割模块对当前极片进行纠偏。

10.根据本技术的一些实施例,所述极耳切割模块包括:第一切割部和第二切割部,所述控制器根据所述第一切入深度、所述第二切入深度和所述极片幅宽,分别计算出所述第一切割部的第一切割偏移量和所述第二切割部的第二切割偏移量,所述第一切割部用于根据所述第一切割偏移量调整切割位置,所述第二切割部用于根据所述第二切割偏移量调整切割位置。

11.根据本技术的一些实施例,所述第一切割部和所述第二切割部之间的间距不变。

12.根据本技术的一些实施例,极片加工纠偏装置还包括:极片分切模块,所述极片分切模块连接所述控制器,所述极片分切模块用于分切当前极片,所述图像检测模块还用于根据所述图像信息得到第一分切宽度和第二分切宽度,所述控制器根据所述第一分切宽度和所述第二分切宽度控制所述极片分切模块对当前极片进行纠偏。

13.根据本技术的一些实施例,所述控制器根据所述第一分切宽度和所述第二分切宽度计算出所述极片分切模块的分切偏移量,所述极片分切模块根据所述分切偏移量调整分切位置。

14.根据本技术的一些实施例,所述极片分切模块包括:极片纠偏部和分切刀,所述分切刀用于分切所述极片,所述极片纠偏部连接所述控制器,所述极片纠偏部根据所述分切偏移量调整当前极片的分切位置。

15.根据本技术的第三方面实施例的计算机可读存储介质,存储有计算机可执行指令,所述计算机可执行指令用于执行上述第一方面实施例所述的极片加工纠偏方法。

16.本技术的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

附图说明

17.下面结合附图和实施例对本技术做进一步的说明,其中:

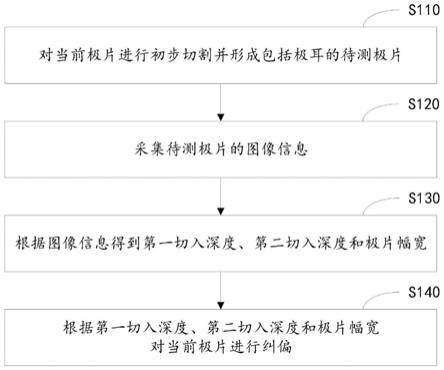

18.图1为本技术一实施例极片加工纠偏方法的流程图;

19.图2为本技术一实施例当前极片的示意图;

20.图3为本技术一实施例待测极片的示意图;

21.图4为本技术另一实施例极片加工纠偏方法的流程图;

22.图5为本技术另一实施例待测极片的示意图;

23.图6为本技术一实施例极片加工纠偏装置的模块图;

24.图7为本技术一实施例极耳切割模块的示意图;

25.图8为本技术另一实施例极耳切割模块的示意图;

26.图9为本技术另一实施例极片加工纠偏装置的模块图;

27.附图标记:

28.极耳切割模块100、图像检测模块200、控制器300、极片分切模块400;

29.第一切割部110、第二切割部120、涂布区210;

30.伺服电机111、联轴器112、丝杆113、切割头114。

具体实施方式

31.下面详细描述本技术的实施例,所述实施例的示例在附图中示出,其中自始至终

相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本技术,而不能理解为对本技术的限制。

32.在本技术的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

33.在本技术的描述中,若干的含义是一个以上,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

34.本技术的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本技术中的具体含义。

35.一些实施例,本技术提出一种极片加工纠偏方法,参照图1,包括:

36.s110,对当前极片进行初步切割并形成包括极耳的待测极片;

37.s120,采集待测极片的图像信息;

38.s130,根据图像信息得到第一切入深度、第二切入深度和极片幅宽;

39.s140,根据第一切入深度、第二切入深度和极片幅宽对当前极片进行纠偏。

40.具体示例,本技术提出的极片加工纠偏方法应用于经过涂布工艺后的极片上。参照图2,为经过涂布工艺的极片料带的一示意图,即为当前极片,通过在极片料带上连续涂覆浆料,在极片料带的中间区域上形成一个涂布区210。在当前极片为阴极极片时,涂布区210可以仅为一种浆料涂布形成;在当前极片为阳极极片时,涂布区210可以为先在极片料带中间区域涂覆一层浆料,再在此浆料与极片料带边缘之间靠近浆料一侧的部分区域涂覆一层at9,以共同形成涂布区210,即涂覆有浆料的区域都为涂布区210。

41.通过对当前极片进行初步切割,形成如图3所示的具有极耳的极片料带,即为待测极片。可以理解的是,图3中极片料带的移动和加工方向为横向移动,因此极耳的分布也相应设置为沿横向分布。在一些其他实施例中,极片料带上的涂布区210也可以为呈间隔分布的矩形涂布区210,相应的其极耳的分布方向也可以为沿纵向分布,只需要相应改变切割极耳时的切割方向即可。

42.一般情况下,涂布区210的颜色与极片基底的色差较大,因此通过采集待测极片的图像信息,可以清晰地分辨并处理采集的图像信息。

43.参照图3,根据采集的图像信息可以识别出极耳的第一切入深度、第二切入深度和极片幅宽,即分别为图中的h1、h2、w1。具体示例,正常情况下,在切割当前极片料带时,会将涂布区210的边缘位置切割掉一部分,因此涂布区210在极耳上会延伸出一部分,通过识别图像信息中极耳的底边和涂布区210的颜色,即可得到对应的极耳处极耳内涂布区的宽度信息,即为对应极耳的切入深度。本技术从图像信息中识别得到的第一切入深度和第二切入深度为分别位于极片料带两侧对称的极耳的切入深度,可以理解的是,采集的两个极耳的位置也可以不对称,只需要分别位于极片料带的两侧即可。

44.通过判断第一切入深度、第二切入深度和极片幅宽的大小,即可得到初步切割时

产生的偏移量的大小,从而对当前极片进行纠偏,具体为,改变继续切割极片料带时的切割位置,以减小极片切割时的误差,提高极耳的切割质量。可以理解的是,经过纠偏后,会对未切割的当前极片继续进行切割处理,通过继续切割后,会生成新的待测极片,通过采集新的待测极片的图像信息,再对其进行处理,得到新的第一切入深度、第二切入深度和极片幅宽的大小,从而继续对后续的极耳切割过程进行纠偏,从而形成闭环。可以理解的是,新的第一切入深度和第二切入深度的大小相同且符合预设阈值,新的极片幅宽大小符合预设阈值的情况下,极耳切割的效果最好。

45.通过本技术的极片加工纠偏方法,根据检测的待测极片的第一切入深度、第二切入深度和极片幅宽,调整继续切割时的切割位置,使得经过纠偏后切割的极片的第一切入深度与第二切入深度相等,实际幅宽与设定幅宽相等,后续切割得到的极耳偏差减小,提高产品质量。

46.一些实施例,根据第一切入深度、第二切入深度和极片幅宽对当前极片进行纠偏的步骤,具体为:根据第一切入深度、第二切入深度和极片幅宽,分别计算出第一切割偏移量和第二切割偏移量;根据第一切割偏移量和第二切割偏移量调整切割位置。

47.具体示例,本技术进行初步切割时,通过两个独立控制的切割装置进行切割。此时将设定幅宽记为w,实际检测得到的第一切入深度记为h1、第二切入深度记为h2、极片幅宽记为w1,此时实际幅宽与设定幅宽的差值δw=w1

‑

w,因此第一切割偏移量δh1=δw/2

‑

(h1

‑

h2)/2,第二切割偏移量δh2=δw/2 (h1

‑

h2)/2,通过分别对切割装置进行纠偏,可以使得经过纠偏后切割的极片的第一切入深度与第二切入深度相等,实际幅宽与设定幅宽相等。

48.一个实施例,若前序工艺流程检测到极片上涂布区210的宽度符合设定宽度时,此时需要的切入深度值为一固定值,将对应的设定的切入深度记为h,此时第一切割偏移量δh1=h1

‑

h,第二切割偏移量δh2=h2

‑

h,通过此种控制方式也可以使得经过纠偏后切割的极片的第一切入深度与第二切入深度相等,实际幅宽与设定幅宽相等。

49.一些实施例,参照图4,极片加工纠偏方法还包括:

50.s150,根据图像信息得到第一分切宽度和第二分切宽度;

51.s160,根据第一分切宽度和第二分切宽度对当前极片进行纠偏。

52.本技术的极片加工纠偏方法还用于对经过分切后的极片进行纠偏,将带有极耳的当前极片分切为两部分,便于后续工艺流程的制作。参照图5,将根据图像信息检测得到的第一分切宽度记为l1,第二分切宽度记为l2,极片幅宽w1=l1 l2,此时分切偏移量δl=(l1

‑

l2)/2,通过计算得到的分切偏移量δl调整分切位置,即可使经过纠偏后分切的极片的新的第一分切宽度等于第二分切宽度,以达到均分极片的效果。

53.一个实施例,在当前极片经过极耳纠偏的情况下,检测得到的极片幅宽w1与设定幅宽w相同,此时分切得到的分切宽度为一固定值,记为设定分切宽度l,此时分切偏移量δl=l1

‑

l或δl=l2

‑

l,其方向相反,通过此种方式也可以达到对分切过程纠偏的效果。可以理解的是,本技术采集的图像信息为包括极耳的待测极片和经过分切后的极片的图像信息,本技术实施例的极片加工纠偏方法为先对极耳进行纠偏,再对分切极片的过程进行纠偏。在一些其他实施例中,此两种纠偏过程可以同时进行。

54.一些实施例,参照图6,本技术还提出一种极片加工纠偏装置,包括:极耳切割模块

100、图像检测模块200、控制器300,极耳切割模块100用于对当前极片进行初步切割并形成包括极耳的待测极片,图像检测模块200用于采集待测极片的图像信息,并根据图像信息得到第一切入深度、第二切入深度和极片幅宽,第一切入深度和第二切入深度均为对应极耳内涂布区210的宽度,控制器300分别连接图像检测模块200和极耳切割模块100,控制器300根据第一切入深度、第二切入深度和极片幅宽控制极耳切割模块100对当前极片进行纠偏。

55.一些实施例,参照图7,极耳切割模块100包括:第一切割部110和第二切割部120,控制器300根据第一切入深度、第二切入深度和极片幅宽,分别计算出第一切割部110的第一切割偏移量和第二切割部120的第二切割偏移量,第一切割部110用于根据第一切割偏移量调整切割位置,第二切割部120用于根据第二切割偏移量调整切割位置。

56.具体示例,第一切割部110由伺服电机111、联轴器112、丝杆113、切割头114组成,伺服电机111通过接收控制器300发送的第一切割偏移量,通过联轴器112控制丝杆113转动,以此调整切割头114的位置,从而调整极片的切割位置。可以理解的是,切割头114可以为刀模或激光头,第一切割偏移量调整的是整个切割头114在切割过程中的偏移位置。第二切割部120的设置方式与第一切割部110相同。第一切割偏移量和第二切割偏移量的具体计算过程与上述极片加工纠偏方法中的计算相同,此处不再一一赘述。

57.一些实施例,第一切割部110和第二切割部120之间的间距不变。参照图8,为本技术另一实施例极耳切割模块100的示意图,两个切割头114固定间距设置在同一个丝杆113上,控制器300控制两个切割头114沿同一方向、同一距离移动。由于切割头114的间距固定,因此将切割头114的间距设置为与设定幅宽w相同,在此种情况下,检测得到的极片幅宽w1=w,此时第一切割偏移量δh1与第二切割偏移量δh2相同,且δh1=δh2=(h1

‑

h2)/2。通过此种设置,也可以使得经过纠偏后切割的极片的第一切入深度与第二切入深度相等

58.一些实施例,参照图9,极片加工纠偏装置还包括:极片分切模块400,极片分切模块400连接控制器300,极片分切模块400用于分切当前极片,图像检测模块200还用于根据图像信息得到第一分切宽度和第二分切宽度,控制器300根据第一分切宽度和第二分切宽度控制极片分切模块400继续对当前极片进行纠偏。

59.一些实施例,控制器300根据第一分切宽度和第二分切宽度计算出极片分切模块400的分切偏移量,极片分切模块400根据分切偏移量调整分切位置。控制器300通过计算出分切偏移量,并根据分切偏移量控制极片分切模块400以调整分切位置,分切偏移量的计算与上述实施例中的相同,此处不再一一赘述。

60.一些实施例,极片分切模块400包括:极片纠偏部和分切刀(图中未示出),分切刀用于分切极片,极片纠偏部连接控制器300,极片纠偏部根据分切偏移量调整当前极片的分切位置。极片纠偏部用于调整极片在传送带上的纵向位置,分切刀的位置固定,以此调节当前极片的分切位置。在一些其他实施例中,也可以通过调整分切刀位置的方式来调整当前极片的分切位置。

61.一些实施例,本技术还提出一种计算机可读存储介质,存储有计算机可执行指令,计算机可执行指令用于执行上述实施例中的极片加工纠偏方法。

62.本技术的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实

施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

63.本领域普通技术人员可以理解,上文中所公开方法中的全部或某些步骤、系统可以被实施为软件、固件、硬件及其适当的组合。某些物理组件或所有物理组件可以被实施为由处理器,如中央处理器、数字信号处理器或微处理器执行的软件,或者被实施为硬件,或者被实施为集成电路,如专用集成电路。这样的软件可以分布在计算机可读介质上,计算机可读介质可以包括计算机存储介质(或非暂时性介质)和通信介质(或暂时性介质)。如本领域普通技术人员公知的,术语计算机存储介质包括在用于存储信息(诸如计算机可读指令、数据结构、程序模块或其他数据)的任何方法或技术中实施的易失性和非易失性、可移除和不可移除介质。计算机存储介质包括但不限于ram、rom、eeprom、闪存或其他存储器技术、cd

‑

rom、数字多功能盘(dvd)或其他光盘存储、磁盒、磁带、磁盘存储或其他磁存储装置、或者可以用于存储期望的信息并且可以被计算机访问的任何其他的介质。此外,本领域普通技术人员公知的是,通信介质通常包含计算机可读指令、数据结构、程序模块或者诸如载波或其他传输机制之类的调制数据信号中的其他数据,并且可包括任何信息递送介质。

64.上面结合附图对本技术实施例作了详细说明,但是本技术不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本技术宗旨的前提下作出各种变化。此外,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。