1.本实用新型涉及包装技术领域,特别涉及一种包装膜自动缠绕裁断装置。

背景技术:

2.卷材为圆柱体的塑料薄膜卷或布卷(如无纺布卷),卷材制作完成之后,要运输到各地销售,为了保护卷材在运输搬运过程中的完好性,减少磨损,需要对卷材进行包装保护。

3.但是现阶段通常采用人工进行包装,首先将卷材搬运到卷材驱动装置上,然后人工剪裁一段双面胶带,然后将该段双面胶带粘贴在卷材的外周面上,撕去隔离带从而剩下一段双面胶,继而将包装膜的自由端部通过双面胶固定在卷材上,再而通过卷材驱动装置驱动卷材转动,包装膜对卷材缠绕数圈后抱紧卷材,然后包装膜沿卷材轴向往复移动实现缠绕包装,最后裁断包装膜完成卷材的包装。由于生产量大,需要较多的工人配置才能维持包装效率,劳动成本大。

4.为了提高企业的自动化程度,提高包装效率,节省劳动力,所以亟需一种包装膜自动缠绕裁断装置,代替人工对卷材进行包装膜固定、缠绕、裁断,以达到更好的包装效果和更快的包装效率。

技术实现要素:

5.鉴于上述现有技术的不足之处,本实用新型的目的在于提供一种包装膜自动缠绕裁断装置,旨在代替人工对卷材进行包装膜固定、缠绕、裁断,以达到更好的包装效果和更快的包装效率。

6.为了达到上述目的,本实用新型采取了以下技术方案:

7.一种包装膜自动缠绕裁断装置,包括底架、两根相对设置在底架上的竖梁、设置在两根竖梁之间的横梁、用于驱动横梁竖直移动的第一动力模组、可滑动地设置在横梁上的机箱、设置在机箱下方的卷材驱动装置、用于驱动机箱横向移动的第二动力模组、设置在机箱内的贴双面胶装置、上膜装置以及裁断装置;所述贴双面胶装置位于上膜装置的上游;所述贴双面胶装置用于在卷材的外周面上粘贴一段双面胶,使上膜装置放卷的包装膜通过双面胶固定在卷材上;所述裁断装置用于裁断包装膜;所述卷材驱动装置用于驱动卷材转动。

8.所述贴双面胶装置包括设置在机箱内的支架、设置在支架上的胶带放卷机构、收卷机构、制动机构、设置在胶带放卷机构和收卷机构下方且可转动的压轮、以及驱动压轮升降的升降驱动装置;所述胶带放卷机构用于放卷双面胶带,所述收卷机构用于回收隔离带,所述压轮用于将双面胶带上的双面胶压贴在卷材上,所述制动机构用于限制双面胶带转动,使双面胶带停止放卷。

9.所述制动机构包括止动块、固定设置在支架上的支臂、设置在支臂顶部的制动气缸;所述制动气缸的输出端通过滑块与止动块连接,所述支臂上设有沿其长度方向延伸的导轨,所述滑块与导轨滑动连接。

10.所述升降驱动装置包括设置在支架上的滑台气缸,所述滑台气缸的输出端上设有承接座,所述压轮可转动地设置在承接座上。

11.所述胶带放卷机构包括可转动地设置在支架上的转轴、固定设置在支架上的转动阻尼器、套在转轴上的放卷轮,所述转轴的一端与转动阻尼器连接;所述双面胶带绕设在放卷轮上。

12.所述收卷机构包括可转动地设置在支架上的收卷辊以及固定在支架上的收卷驱动装置,所述收卷驱动装置用于驱动收卷辊转动。

13.所述上膜装置包括设置所述机箱上的换卷机构和张力控制器、设置在换卷机构和张力控制器之间的包装膜卷、设置在包装膜卷下方的第一压辊、驱动第一压辊转动的上膜驱动装置、设置在胶带放卷机构下方的第二压辊,设置在第一压辊一侧的吹起杆;所述吹起杆用于将包装膜的自由端部吹起,增大包装膜与压辊形成的包角。

14.所述裁断装置包括可绕压辊的轴线摆动且用于裁断包装膜的电热裁切条、用于驱动电热裁切条摆动的断膜驱动机构。

15.所述换卷机构包括设置机箱上的换卷气缸和轴承座、一根设置在该轴承座中的顶轴;顶轴可相对轴承座横向移动,所述顶轴的一端用于与包装膜卷连接,顶轴的另一端连接有一个旋转接头,所述换卷气缸的活塞杆端部通过连接板与旋转接头连接。

16.所述第一动力模组包括设置在竖梁顶部的力矩电机、竖直设置在竖梁上的丝杆、设置在丝杆上的丝杆螺母,丝杆螺母与横梁固连;所述力矩电机与丝杆传动连接。

17.有益效果:

18.本实用新型提供了一种包装膜自动缠绕裁断装置,通过卷材驱动装置驱动卷材转动,使得贴双面胶装置在卷材上粘贴一段双面胶,并且上膜装置放卷包装膜,双面胶随着卷材的转动,与包装膜形成粘接,从而使包装膜固定在卷材上;随后包装膜缠绕数圈抱紧卷材,第一动力模组驱动上膜装置抬离卷材并且在第二动力模组的驱动下对卷材实现左右移动缠绕,最后裁断装置自动裁断包装膜完成卷材包装。可见,本实用新型提供的包装膜自动缠绕裁断装置能够对卷材实现胶带自动绕圈缠绕包装并且自动裁断胶带,自动化程度高。与现有的人工包装相比,每个卷材的包装质量一致,包装膜缠绕平稳结实,包装效率更高,大幅度减少劳动力的使用。

附图说明

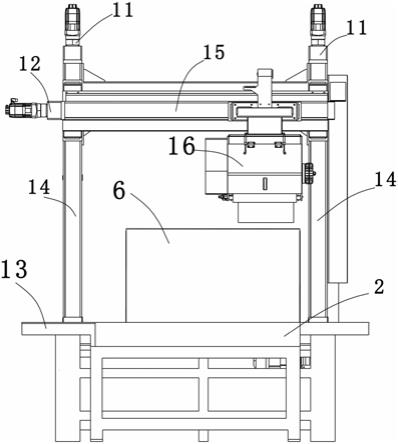

19.图1为本实用新型提供的包装膜自动缠绕裁断装置的主视图。

20.图2为本实用新型提供的包装膜自动缠绕裁断装置的右视图。

21.图3为本实用新型提供的包装膜自动缠绕裁断装置中,贴双面胶和上膜的工作原理图。

22.图4为本实用新型提供的包装膜自动缠绕裁断装置中,贴双面胶装置的立体图一。

23.图5为本实用新型提供的包装膜自动缠绕裁断装置中,贴双面胶装置的立体图二。

24.图6为本实用新型提供的包装膜自动缠绕裁断装置中,机箱的内部结构示意图。

25.图7为本实用新型提供的包装膜自动缠绕裁断装置中,机箱的外部结构示意图。

26.图8为本实用新型提供的包装膜自动缠绕裁断装置中,机箱的右视图。

27.图9为本实用新型提供的包装膜自动缠绕裁断装置中,断膜原理示意图。

28.主要元件符号说明:11

‑

第一动力模组、12

‑

第二动力模组、13

‑

底架、14

‑

竖梁、15

‑

横梁、16

‑

机箱、2

‑

卷材驱动装置、3

‑

贴双面胶装置、4

‑

上膜装置、5

‑

裁断装置、6

‑

卷材、31

‑

支架、32

‑

胶带放卷机构、33

‑

收卷机构、34

‑

制动机构、35

‑

压轮、36

‑

滑台气缸、37

‑

承接座、321

‑

双面胶带、331

‑

隔离带、341

‑

止动块、342

‑

支臂、343

‑

制动气缸、344

‑

滑块、345

‑

导轨、322

‑

转动阻尼器、323

‑

放卷轮、332

‑

收卷辊、333

‑

收卷驱动装置、8

‑

换卷机构、41

‑

张力控制器、42

‑

包装膜卷、43

‑

第一压辊、44

‑

第二压辊、45

‑

吹起杆、7

‑

上膜驱动装置、81

‑

换卷气缸、82

‑

轴承座、83

‑

顶轴、84

‑

旋转接头、85

‑

连接板、86

‑

滑套、87

‑

导向轴、71

‑

安装架、72

‑

第一驱动电机、73

‑

第一同步带轮、74

‑

第二同步带轮、75

‑

同步带、51

‑

电热裁切条、52

‑

断膜驱动机构、511

‑

摆架、512

‑

电热条、521

‑

断膜气缸、522

‑

连接杆。

具体实施方式

29.本实用新型提供一种包装膜自动缠绕裁断装置,为使本实用新型的目的、技术方案及效果更加清楚、明确,以下参照附图并举实施例对本实用新型进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型的保护范围。

30.请参阅图1

‑

9,本实用新型提供一种包装膜自动缠绕裁断装置,附图2和3中箭头方向为卷材的转动方向;文中涉及的“第一”、“第二”等描述,仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。为了便于观察机箱内的零件,附图中的机箱隐藏了侧板。

31.所述包装膜自动缠绕裁断装置包括底架13、两根相对设置在底架13上的竖梁14、设置在两根竖梁14之间的横梁15、用于驱动横梁15竖直移动的第一动力模组11、可滑动地设置在横梁15上的机箱16、设置在机箱16下方的卷材驱动装置2、用于驱动机箱16横向移动的第二动力模组12、设置在机箱16内的贴双面胶装置3、上膜装置4以及裁断装置5;所述贴双面胶装置3位于上膜装置4的上游;所述贴双面胶装置3用于在卷材6的外周面上粘贴一段双面胶,使上膜装置4放卷的包装膜通过双面胶固定在卷材6上;所述裁断装置5用于裁断包装膜;所述卷材驱动装置2用于驱动卷材6转动。

32.见图2所示,工作时,工人将待包装的卷材6搬运至卷材驱动装置2上,第一动力模组11和第二动力模组12驱动机箱16移动至卷材6的上方,然后卷材驱动装置2驱动卷材6转动,使得贴双面胶装置3在卷材6上粘贴一段双面胶333,并且上膜装置4放卷包装膜421,双面胶随着卷材6的转动,与包装膜421形成粘接,从而包装膜固定在卷材上,随后缠绕数圈确保包装膜421抱紧卷材6,第一动力模组驱动上膜装置4抬离卷材并且在第二动力模组12的驱动下对卷材6实现左右移动缠绕,完成缠绕包装后上膜装置4与卷材6之间形成一段绷紧的包装膜,然后裁断装置5自动裁断包装膜421。可见,本实用新型提供的包装膜自动缠绕裁断装置5,能够对卷材6实现包装膜自动绕圈缠绕包装,并且自动裁断包装膜。与现有的人工包装相比,每个卷材6的包装质量一致,包装膜缠绕平稳结实,包装效率更高,大幅度减少劳动力的使用。

33.具体的,请参阅图3

‑

5,所述贴双面胶装置3包括设置在机箱16内的支架31、设置在支架31上的胶带放卷机构32、收卷机构33、制动机构34、设置在胶带放卷机构32和收卷机构33下方且可转动的压轮35、以及驱动压轮35升降的升降驱动装置;所述胶带放卷机构32用

于放卷双面胶带321,所述收卷机构33用于回收隔离带331,所述压轮35用于将双面胶带321上的双面胶333压贴在卷材6上,所述制动机构34用于限制双面胶带321转动,使双面胶带321停止放卷。需要理解的是,双面胶带321依次绕经压轮35和收卷机构,压轮35抵压在卷材6的外周面时形成定胶线38,也可以理解该定胶线38为分隔线,定胶线38与双面胶带321之间的隔离带331上具有双面胶333,而定胶线38与收卷机构33之间的隔料带331上没有双面胶333。

34.贴胶时,所述升降驱动装置驱动压轮35下降,使压轮35抵压在卷材6的外周面上,与此同时双面胶带321受到压轮35的牵引实现放卷;此时位于定胶线位置处的双面胶333粘贴在卷材6上,然后卷材驱动装置2与收卷机构33同时动作牵引双面胶带321使胶带放卷机构32实现放卷,此处压轮35与卷材6的转向相反,卷材6上双面胶随着卷材6的转动而沿卷材6的外周面展开粘贴,当双面胶的粘贴长度达到预设长度(5~10cm)时,制动机构34对双面胶带321进行制动抱闸,限制双面胶带321转动使双面胶带321停止放卷,与此同时,收卷机构33停止对隔离带331的收卷,双面胶333受到卷材6的牵引拉扯作用下在定胶线38处断开,最后升降驱动装置驱动压轮35上升远离卷材6,从而使所述贴双面胶装置3完成贴胶动作,自动化程度高,提高包装效率,减少该贴胶工序劳动力的使用。由于每次贴胶动作完成后,双面胶333的自由端依次位于定胶线38处,保证了所述贴双面胶装置3的工作连贯性和可靠性。

35.进一步的,请参阅图4,所述制动机构34包括止动块341、固定设置在支架31上的支臂342、设置在支臂342顶部的制动气缸343;所述制动气缸343的输出端通过滑块344与止动块341连接,所述支臂342上设有沿其长度方向延伸的导轨345,所述滑块344与导轨345滑动连接,导轨345既能对滑块344的运动进行导向,确保所述制动气缸343的轴线与双面胶带321的轴线相交,也能对滑块344起到限位作用,避免制动气缸343的活塞杆受切向力而变形。即所述制动气缸343驱动止动块341压紧双面胶带321,使双面胶带321立即刹停,保持静止状态。需要理解的是,该止动块341与双面胶带321之间的摩擦力大于双面胶333的拉断力,保证双面胶能顺利拉断。

36.为了更好地对双面胶带321实现止动,增加止动块341与双面胶带321的接触面积,所述止动块341朝向双面胶带321的端面与双面胶带321的外周形状相适配。

37.进一步的,请参阅图4和图5,所述升降驱动装置包括设置在支架31上的滑台气缸36,所述滑台气缸36的输出端上设有承接座37,所述压轮35可转动地设置在承接座37上。滑台气缸36具有导向精度高,能抗转矩,负载能力强,工作平稳的优点,确保压轮35抵压卷材6过程中不会收外力发生自移动,确保双面胶在定胶线处被拉断。

38.优选的,请参阅图4和图5,所述胶带放卷机构32包括可转动地设置在支架31上的转轴、固定设置在支架31上的转动阻尼器322、套在转轴上的放卷轮323,所述转轴的一端与转动阻尼器322连接;所述双面胶带321绕设在放卷轮323上。通过这样设置,胶带放卷机构32、压轮35、收卷机构之间的隔料带具有张力,由于卷材6对双面胶的牵引力大于转动阻尼器322的阻力,所以转轴和放卷轮323能够转动实现放卷。

39.优选的,请参阅图4和图5,所述收卷机构33包括可转动地设置在支架31上的收卷辊332以及固定在支架31上的收卷驱动装置333,工作时,所述收卷驱动装置333驱动收卷辊332转动,使隔离带331收卷于收卷辊332上。所述收卷驱动装置333优选为气动马达,气动马

达具有较高的起动转矩,能带载启动,易于控制。

40.优选的,请参阅图5,所述收卷辊332上设有挡板334。通过挡板能够对隔离带331进行轴向限位,防止隔离带331脱离收卷辊332造成松散。

41.具体的,参阅图6

‑

9,所述上膜装置4包括设置所述机箱16上的换卷机构8和张力控制器41、设置在换卷机构8和张力控制器41之间的包装膜卷42、设置在包装膜卷42下方的第一压辊43、驱动第一压辊43转动的上膜驱动装置7、设置在胶带放卷机构32下方的第二压辊44,设置在第一压辊43一侧的吹起杆45;所述吹起杆45用于将包装膜的自由端部吹起。此处,第一压辊43和第二压辊44相互平行且高度相等;所述张力控制器41优选为磁粉张力控制器41,磁粉张力控制器41具有张力感应功能和磁粉制动张力控制功能。

42.在包装前,见图8所示,吹起杆45持续地朝第一压辊43的底部吹出气流,气流一方面将包装膜421吹贴在第一压辊43上,另一方面气流将包装膜421的自由端部吹起,使得包装膜的自由端部朝远离吹起杆45的方向倾斜,从而增大包装膜与第一压辊43形成的包角,进而保证包装时包装膜421位于第一压辊43与卷材6之间,确保卷材6上膜成功。

43.开始上膜时,第一动力模组11驱动机箱16下降,使第一压辊43和第二压辊44共同压在卷材6的外周面上,而卷材6对第一压辊43和第二压辊44施加反作用力,并通过机箱16、横梁15传递到第一动力模组11上,使第一动力模组11的输出力矩发生变化,从而判断机箱16竖向移动到位。第一压辊43和第二压辊44共同作用,确保机箱16压力反馈准确,防止单个压辊压紧卷材6而发生打滑。第一压辊43将包装膜421压紧于卷材6上,然后卷材6在卷材驱动装置2的驱动下发生转动,与此同时上膜驱动装置7牵引包装膜卷42展开包装膜421;而位于包装膜裁断装置5上游的贴双面胶装置3在卷材6上粘贴一段双面胶,双面胶随着卷材6的转动,与包装膜形成粘接,从而使包装膜固定在卷材上;随后包装膜缠绕数圈抱紧卷材,第一动力模组11带动机箱16上升,使第一压辊43和第二压辊44脱离卷材6,第一压辊43与卷材6之间的距离(约10cm),然后第二动力模组12驱动机箱16横向往复移动,即包装膜沿卷材6轴向往复移动实现缠绕包装;包装膜在包装膜缠绕过程中磁粉张力控制器41动态调节包装膜的张力,使得包装膜缠绕平稳结实,卷材6包装效果更好。

44.进一步的,见图7所示,所述换卷机构8包括设置机箱16上的换卷气缸81和轴承座82、一根设置在该轴承座82中的顶轴83;顶轴83可相对轴承座82横向移动,所述顶轴83的一端用于与包装膜卷42连接,顶轴83的另一端连接有一个旋转接头84,所述换卷气缸81的活塞杆端部通过连接板85与旋转接头84连接。即换卷气缸81通过连接板85和旋转接头84的传动,带动顶轴83脱离包装膜卷42,由于旋转接头84的作用,顶轴83对包装膜卷42转动,而连接板85不会随顶轴83发生转动。

45.优选的,见图6所示,所述机箱16上设有滑套86,该滑套86中插入一根导向轴87,导向轴87的一端与连接板85固定连接。导向轴87与滑套86滑动连接,导向轴87既能对连接板85的运动进行导向,也能对连接板85进行限位作用,避免换卷气缸81的活塞杆受切向力而变形。

46.优选的,见图7所示,上膜驱动装置7包括固定在机箱16上的安装架71、设置在安装架71上的第一驱动电机72;该第一驱动电机72的输出端上套有一个第一同步带轮73,所述第一压辊43的端轴上套有一个第二同步带轮74,所述第一同步带轮73和第二同步带轮74通过同步带75传动连接。即第一驱动电机72通过第一同步带轮73、同步带75、第二同步带轮74

的传动,带动第一压辊43转动,由于同步带75传动稳定性较高,第一压辊43能够平稳地转动。第一压辊43的转速应等于或小于卷材6的转速。

47.进一步的,请参阅图8和9,所述裁断装置5包括可绕压辊的轴线摆动且用于裁断包装膜的电热裁切条51、用于驱动电热裁切条51摆动的断膜驱动机构52。所述电热裁切条51包括可绕第二压辊44摆动的摆架511、设置在摆架511上的电热条512。断膜驱动机构52包括断膜气缸521和连接杆522,所述断膜气缸521的缸体端部与机箱16铰接,所述断膜气缸521的活塞杆端部与连接杆522的一端铰接;所述连接杆522的另一端与电热裁切条51固定连接。即断膜气缸521通过连接杆522驱动电热裁切条51在合理的范围内往复摆动,从而裁断第一压辊43与卷材6之间的包装膜421,电热裁切条51不会与包装膜卷42与第一压辊43之间的包装膜421产生干涉。

48.完成缠绕包装后第一动力模组11带动机箱16上升,使得第一压辊43与卷材6之间形成一段绷紧的包装膜421,然后断膜驱动机构52驱动电热裁切条51绕第一压辊43的轴线摆动裁断包装膜421,加热的电热裁切条51能够快速熔断包装膜421,断膜迅速,断口平整;最后断膜驱动机构52驱动电热裁切条51复位。此时,包装膜的自由端部又在吹起杆45的气流作用下吹起。

49.为了横梁15移动更加平稳,每个竖梁14上均设有一个第一动力模组11,所述第一动力模组11包括设置在竖梁14顶部的力矩电机、竖直设置在竖梁14上的丝杆、设置在丝杆上的丝杆螺母,丝杆螺母与横梁15固连;所述力矩电机与丝杆传动连接。通过这样设置,力矩电机通过驱动丝杆转动,而带动丝杆螺母、横梁15以及设置在横梁15上的部件竖直移动。力矩电机可以在转子低速甚至堵转(即转子无法转动)时仍能持续运转,不会造成电动机的损坏。当第一压辊43和第二压辊44压住卷材6时,力矩电机受到阻力,使其力矩发生变化,由于电控箱动态检测力矩电机的力矩,当力矩电机的力矩且达到预设值后产生到位信号,电控箱进而控制力矩电机停止工作。

50.所述电控器包括箱体、设置在箱体内的plc控制器、以及相关控制电路。

51.由于第一动力模组11和第二动力模组12的结构相同,此处不再赘述第二动力模组12的工作原理。

52.在一种实施方式中,请参阅图2,所述卷材驱动装置2包括机架21、设置在机架上的第一驱动辊22和第二驱动辊23、以及驱动第一驱动辊22和第二驱动辊23同步转动的第二驱动电机24,所述第一驱动辊22和第二驱动辊23平行设置且高度相同。工作人员将卷材6直接搬运至第一驱动辊22和第二驱动辊23上,第一驱动辊22和第二驱动辊23共同支撑并驱动卷材6转动,装卸便利,无需对卷材6进行装夹。

53.以下简述工作原理:工人将待包装的卷材6搬运至第一驱动辊22和第二驱动辊23上,机箱16处于初始位置,第一动力模组11和第二动力模组12驱动机箱16移动至上膜工位,此时第一压辊43和第二压辊44共同压住卷材6,力矩电机受到阻力,使其力矩发生变化,由于电控箱动态检测力矩电机的力矩,当力矩电机的力矩且达到预设值后产生到位信号,电控箱进而控制力矩电机停止工作。由于吹起杆45的作用,使得第一压辊43将包装膜421压紧于卷材6上;然后升降驱动装置驱动压轮35下降,使压轮35抵压在卷材6的外周面上,双面胶带321在压轮35的牵引下实现放卷,此时位于定胶线位置处的双面胶333粘贴在卷材6上;卷材驱动装置2和收卷机构33同时动作,双面胶带321上的双面胶卷材6随着卷材6的转动实现

粘贴,当双面胶333的粘贴长度达到预设长度(5~10cm)时,制动机构34对双面胶带321进行制动抱闸,限制双面胶带321转动使双面胶带321停止放卷,收卷机构33停止对隔离带331的收卷,双面胶受到卷材6的牵引拉扯作用下在定胶线38处断开,而升降驱动装置驱动压轮35上升远离卷材6,随后该段双面胶即将经过第一压辊43,此时上膜驱动装置7启动,包装膜421也在上膜驱动装置7的牵引下展开且附在卷材6的表面,包装膜421通过双面胶333固定在卷材6上,包装膜421对卷材6缠绕数圈后紧抱卷材6,随后第一动力模组11上升,使第一压辊43和第二压辊44离开卷材6,再而第二动力模组12驱动机箱16横向往复运动,使包装膜在卷材6上左右移动缠绕,当卷材6缠绕上足够量的包装膜421后,第二动力模组12和卷材驱动装置2停止工作,第一压辊43与卷材6之间形成一段绷紧的包装膜421,然后断膜驱动机构52驱动电热裁切条51绕第一压辊43的轴线摆动裁断包装膜,加热的电热裁切条51能够快速熔断包装膜。最后第一动力模组11和第二动力模组12驱动机箱16复位至初始位置。

54.可以理解的是,对本领域普通技术人员来说,可以根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,而所有这些改变或替换都应属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。