1.本技术涉及承托工件的领域,尤其是涉及一种高强缓冲托盘。

背景技术:

2.随着工业自动化行业的快速发展,越来越多的企业引用机械自动化机械设备来提高生产效率,提升企业的市场竞争力。企业在购买、运输机械设备过程中,对机械设备进行搬运、打包和运输,但是直接搬运机械设备容易在搬运、打包和运输过程中使设备受震动导致磕碰、破损,特别是在一些重机械设备和精密仪器设备,受到外界的磕碰、破损则会影响设备的运作。因此,市场广泛使用托盘装载机械设备进行运输,采用叉车等设备将装载有机械设备的托盘进行搬运、存放。

3.但目前承托机械设备的托盘仅是简单的承载作用,对于精密仪器设备或重机械设备,亦容易在叉车从托盘底部搬运托盘、放置托盘的过程中,托盘所受到的外界冲击力亦会传动至设备本身,使得设备容易由于搬运或运输过程的震动而导致设备磕碰、破损。

技术实现要素:

4.为了减少机械设备在储存和运输中受到震动而破损的现象,本技术提供一种高强缓冲托盘。

5.本技术提供的一种高强缓冲托盘,采用如下的技术方案:

6.一种高强缓冲托盘,包括顶板,所述顶板的顶部设置有若干个挡板,所述顶板的底部并排间隔设置有多个缓冲减震组件,所述缓冲减震组件包括有缓冲底板和设置于所述缓冲底板顶部的若干个缓冲垫,所述缓冲垫的顶部与所述顶板的底部相连接;所述顶板内设有若干个钢板,所述钢板在竖直面上的投影面与所述缓冲垫在竖直面上的投影面部分重叠。

7.通过采用上述技术方案,结构新颖,能将机械设备稳定固定于顶板的顶部,使得在运输过程中机械设备不易移位,且缓冲减震组件能提高托盘的缓冲减震性能;其中,顶板的底面设置有由缓冲底板和若干个缓冲垫组成的缓冲减震组件,能减缓机械设备在运输过程中受到的外界震荡或冲击力,达到缓冲作用,进而实现高强缓冲托盘的缓冲减震装载,减少机械设备在储存和运输中受到的震动损坏,进一步提高对机械设备的保护。设置的钢板承载力强,能提高顶板的承载强度,而缓冲垫边缘对应顶板的位置在受到较大压力时容易断裂,因而,钢板在竖直面上的投影与缓冲垫在竖直面上的投影部分重叠,提高了顶板对应缓冲垫边缘位置的承托强度,防止缓冲垫边缘对应顶板的位置受压断裂。设置的挡板对机械设备进行限位,防止机械设备在运输途中意外滑出顶板而受损坏,提高了挡板对机械设备装载的保护性和安全性。

8.可选的,所述钢板在竖直面上的投影面与所述缓冲垫在竖直面上的投影面的重叠面积为1/4至3/4。

9.通过控制钢板在竖直面上的投影与缓冲垫在竖直面上的投影部分重叠的面积为

1/4至3/4,能提高顶板对应缓冲垫边缘位置的承托强度。

10.可选的,所述钢板沿缓冲底板的长度方向贯穿整个所述顶板的两侧。

11.通过将钢板贯穿顶板的两侧,提高了顶板对应缓冲垫边缘、缓冲底板边缘的承受力,若钢板没有贯穿顶板的两侧,会降低顶板两侧的承载力,使得受重压时顶板两侧位置容易压损。

12.可选的,所述顶板开设有若干个第一通孔,所述缓冲垫对应所述第一通孔开设有若干个第二通孔,所述缓冲底板对应所述第一通孔开设有若干个第三通孔,该高强缓冲托盘还包括依次穿经所述第一通孔、所述第二通孔和所述第三通孔的螺钉。

13.通过采用上述技术方案,可利用螺钉穿经所述第一通孔、所述第二通孔和所述第三通孔,于缓冲底板与螺母螺纹连接,将顶板、缓冲垫、缓冲底板三者连接,使顶板跟缓冲减震组件连接固定在一起,提高高强缓冲托盘结构的稳定性。

14.可选的,所述顶板开设有若干个用以安装固定外界机械设备的第一螺纹孔。

15.因重型机械质量比较重,在储存和运输中受到外界压力的冲击时,重型机械容易倾斜或滑落,容易导致不良安全事故,因而通过在顶板设置若干个第一螺纹孔,在装载机械设备时,匹配螺栓以将机械设备固定于顶板,实现对机械设备的限位、固定,提高机械设备在顶板顶部的固定稳定性,与挡板对机械设备的限位相作用,提高高强缓冲托盘对机械设备的固定稳定性。

16.可选的,每个所述挡板均开设有若干个用以安装固定外界机械设备的第二螺纹孔。

17.通过采用上述技术方案,匹配螺栓以将机械设备与挡板连接,第一螺纹孔实现机械设备与顶板的连接,第二螺纹孔实现机械设备与挡板的连接,使得托盘对机械设备双重固定,防止机械设备在运输过程中倾斜或晃动,从而进一步提高高强缓冲托盘装载机械设备的稳定性。

18.可选的,所述顶板的顶部凹设有若干个限位槽,第一通孔开设于所述限位槽,所述限位槽的横截面面积大于所述第一通孔的横截面面积。

19.通过控制限位槽的横截面面积大于第一通孔的横截面面积,使穿经第一通孔的螺钉的螺帽限位在限位槽内,防止螺帽凸出于顶板的顶部而阻碍机械设备的放置。

20.可选的,所述缓冲垫为epp缓冲垫、epe缓冲垫或eva缓冲垫。

21.本技术方案采用的epp(聚丙烯)、epe(聚乙烯)、eva(乙烯

‑

醋酸乙烯共聚物))均具有缓冲弹性作用,能减弱机械设备所受到的外界冲击力,防止运输途中机械设备受损,提高缓冲减震组件的缓冲作用,另一方面,上述缓冲垫质量轻,可大幅度减轻托盘的重量,避免运输超载。其中,优选epp缓冲垫,epp是环保新型抗压缓冲隔热材料,具有优异的抗震吸能性能、形变后回复率高、耐热性好、隔热性好。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1.本技术设置的缓冲减震组件能减缓机械设备在运输过程中受到的外界震荡或冲击力,达到缓冲作用,实现了高强缓冲托盘的缓冲减震装载效果,挡板对机械设备进行限位,防止机械设备在运输途中滑动,提高高强缓冲托盘对装载机械设备的保护性,使得装载、运输机械设备更安全稳定;

24.2.本技术设置的钢板增强顶板的承载力,防止缓冲垫边缘对应顶板的位置受超重

负荷而产生断裂,提高了顶板的承载强度,加强了高强缓冲托盘的承载能力;

25.3.本技术设置的第一通孔、第二通孔和第三通孔用于配合外界螺栓和螺母将顶板、缓冲垫和缓冲底板连接固定一起,使高强缓冲托盘的组装稳定;设置第一螺纹孔和第二螺纹孔对机械设备位置进行双重加固,提高了机械设备的装载稳定性。

附图说明

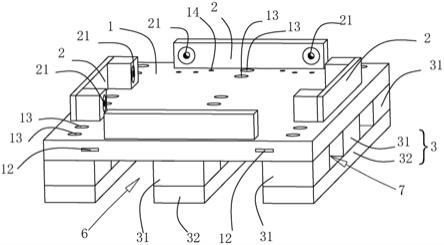

26.图1是本技术实施例的高强缓冲托盘的结构示意图;

27.图2是本技术实施例顶板的俯视图;

28.图3是图2中a部分的放大图;

29.图4图是本技术实施例的高强缓冲托盘的部分爆炸示意图。

30.附图标记说明:1、顶板;12、钢板;13、第一通孔;14、第一螺纹孔;15、限位槽;2、挡板;21、第二螺纹孔;3、缓冲减震组件;31、缓冲垫;311、第二通孔;32、缓冲底板;321、第三通孔;4、螺钉;5、螺母;6、第一间隙;7、第二间隙。

具体实施方式

31.以下结合附图1

‑

4对本技术作进一步详细说明。

32.本技术实施例公开一种高强缓冲托盘。

33.参照图1,高强缓冲托盘包括顶板1,顶板1为胶合板,胶合板重量轻,能减少托盘的总重,顶板1的顶部设有若干个挡板2,且挡板2的设置位置及尺寸大小均可根据所需装载的机械设备进行调整安装,使得能对机械设备进行限位、固定,结合图2,顶板1开设有若干个第一螺纹孔14,结合图1,每个挡板2均开设有第二螺纹孔21,第一螺纹孔14与第二螺纹孔21的作用相同,均用以固定机械设备,可根据机械设备的结构及所需固定位置设置第一螺纹孔14与第二螺纹孔21的开设位置,具体地,外界螺栓穿经第一螺纹孔14和/或第二螺纹孔21后与机械设备上预设的固定螺纹孔进行螺纹连接,提高顶板1对机械设备的限位、固定作用。顶板1的底部并排间隔设置有多个缓冲减震组件3,缓冲减震组件3包括有缓冲底板32和多个缓冲垫31,多个缓冲垫31并排间隔设置于缓冲底板32的顶部,缓冲垫31的顶部与顶板1的底部相连接。具体地,结合图2和图3,顶板1的顶部凹设有若干个限位槽15,并于限位槽15处开设有贯穿顶板1顶部和底部的第一通孔13,限位槽15的横截面面积大于第一通孔13的横截面面积,同时,结合图4,缓冲垫31对应第一通孔13开设有第二通孔311,缓冲底板32对应第一通孔13开设有第三通孔321,托盘设有螺钉4和螺母5,螺钉4的螺纹部分依次穿经第一通孔13、第二通孔311和第三通孔321,螺钉4的头型部分限位于限位槽15内,螺母5于缓冲底板32的底部与螺钉4的螺纹部分的底端螺纹连接,实现顶板1、缓冲垫31和缓冲底板32三者的连接,组装方便。

34.本实施例缓冲底板32的长度可大于、等于或小于顶板1的长度,优选的,缓冲底板32的长度与顶板1的长度相等;缓冲垫31为epp缓冲垫、epe缓冲垫或eva缓冲垫,缓冲减震组件3的数量设置2

‑

5个,缓冲底板32的数量与缓冲减震组件3的数量相等,缓冲垫31的数量设置为缓冲减震组件3数量的2

‑

5倍。

35.结合图1和图4,高强缓冲托盘还包括若干块钢板12,钢板12设置于顶板1内部,并沿缓冲底板31的长度方向贯穿整个顶板1的两侧,钢板12在竖直面上的投影面与缓冲垫31

在竖直面上的投影面部分重叠,所述部分重叠的情况为介乎于完全重叠与不重叠之间的情况,钢板12在竖直面上的投影面不能与缓冲垫31在竖直面上的投影面完全重叠,也不能不重叠,优选的,重叠面积为1/4至3/4,提高顶板1对应缓冲垫31边缘、缓冲底板32边缘的承受力,避免顶板1对应缓冲垫31边缘的位置容易受压折断,保证托盘的承载力。

36.本技术实施例的安装原理为:第一步,将顶板1的顶部固定若干个挡板2,挡板2对机械设备进行限位;第二步,将若干个缓冲垫31并排等距离间隔依次排放在缓冲底板32的顶部,组成一个缓冲减震组件3,然后再将2

‑

5个组装好的缓冲减震组件3间隔排列在顶板1底部,把螺钉4放入顶板1开设的第一通孔13,再压螺钉4穿过缓冲垫31的第二通孔311,再穿过缓冲底板32开设的第三通孔321,将螺母套住螺钉4拧紧固定,将顶板1、缓冲垫31和缓冲底板32连接固定一起,使顶板1和缓冲减震组件3固定相连接;使用2

‑

5个缓冲减震组件3加强缓冲减震的效果,相邻两个缓冲减震组件3之间形成第一间隙6,同一缓冲减震组件3中的相邻两个缓冲垫31之间形成第二间隙7,形成的第一间隙6和第二间隙7均为叉车提供插孔以实施运输作业;第三步,在顶板1内部沿缓冲底板32的长度方向嵌入钢板12,使钢板12在竖直面上的投影面与缓冲垫31在竖直面上的投影面部分重叠,提高顶板1对应缓冲垫31边缘、缓冲底板32边缘的承受力,高强缓冲托盘组装完毕。

37.本技术实施例的使用原理为:使用上述高强缓冲托盘时,将机械设备放置于顶板1的顶部,然后利用螺栓结合第一螺纹孔14和第二螺纹孔21,将机械设备进行限位、固定,顶板1与挡板2对机械设备位置进行双重加固,提高机械设备的装载稳定性。然后叉车的货叉部分可沿缓冲底板32的长度方向插入第一间隙6,或者叉车的货叉部分沿缓冲底板32的宽度方向插入至第二间隙7,两种方式的货叉部分都与顶板1的底部抵接,可从不同方向上对承载有机械设备的高强缓冲托盘进行运输,提高了运输的便利性,实用性高。

38.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。