一种超声结合冷冻

‑

远红外联合干燥南瓜果肉的方法

技术领域

1.本发明涉及一种超声结合冷冻

‑

远红外联合干燥南瓜果肉的方法,属于果蔬精深加工技术领域。

背景技术:

2.籽用南瓜是葫芦科南瓜属中食用种子的栽培品种的总称,主要包括印度南瓜、美洲南瓜和中国南瓜三个栽培种。目前,籽用南瓜主要在我国的新疆、黑龙江、内蒙古、甘肃等地大面积种植,其种植面积已超过30万公顷。近年来,南瓜籽因其具有抗氧化、抗炎、降血糖、降血脂等营养和保健价值而备受关注。中国南瓜籽年产量超过15万吨,约占世界出口量的70%。然而,由于籽用南瓜的大规模生产和全球消费,大量的副产品(包括果肉和果皮)被直接丢弃在田间,产量是籽的49倍,造成了严重的资源浪费和环境压力。因此,人们越来越重视对副产物籽用南瓜果肉的优化利用。

3.成熟籽用南瓜果肉水分含量高达90%,极易腐烂,在收获、贮藏和加工过程中容易受到机械损伤,造成经济和环境问题。干燥是一种常见的延长果蔬保质期的有效技术。其中,真空冷冻干燥技术能够较好地保持籽用南瓜果肉原有的外观形状、色泽、风味及生物活性。但该方式设备投资高,干燥时间长且能耗大;远红外干燥速度快,干燥质量好,能量利用率高,但红外线易被水蒸气等吸收而受到损失。为了弥补单一干燥方式的不足,目前加工技术的发展趋势更倾向于多种干燥技术联合使用。对于籽用南瓜果肉的最佳的联合干燥方式,以及联合干燥方式的水分含量转换点的选取等都需要进一步探究。

4.在果蔬干燥加工中,超声预处理为低频超声,因为低频超声导致的空化效应,使物料细胞功能改变。超声预处理的应用主要集中在改善产品硬度,体积收缩,微观结构和营养成分等方面。但目前超声技术在干燥领域的研究主要局限在如何提高单一干燥方式干燥效率,尚缺乏应用超声预处理结合联合干燥提高干制品营养品质的研究。

技术实现要素:

5.【技术问题】

6.冷冻干燥最大程度的保留了产品的颜色、风味、营养和质构特性,其产品品质被认为是所有干燥技术中最高的。然而冷冻干燥是一个非常耗时和耗能的过程,它的低效率和高能耗限制了其在工业上的广泛应用。远红外干燥易引起产品中热敏性成分的破坏,造成营养的流失、变色等。此外,远红外干燥产品具有皱缩率高的特征,严重影响消费者的可接受度。因此,针对我国蔬菜干燥产业发展普遍存在的低品质、低效率和高能耗等问题,开展预处理及联合干燥结合的研究,探索高效、节能、优质的干燥技术迫在眉睫。

7.【技术方案】

8.针对上述问题,本发明的目的旨在提供一种操作简单、高效,干燥后的籽用南瓜果肉具有良好的外观,最大限度保证营养物质含量的预处理结合联合干燥籽用南瓜果肉的方法。

9.本发明的第一个目的是提供一种制备南瓜果肉干的方法,所述方法是先采用超声对南瓜果肉进行预处理,再对经预处理后的南瓜果肉进行真空冷冻干燥和远红外干燥,得到南瓜果肉干。

10.在本发明的一种实施方式中,超声预处理条件为:超声功率60~600w,超声频率20~25khz,工作温度25~30℃,工作时间10~30min。

11.在本发明的一种实施方式中,所述方法是先对预处理后的南瓜果肉进行真空冷冻干燥,再进行远红外干燥。

12.在本发明的一种实施方式中,所述真空冷冻干燥是将南瓜果肉干燥至水分含量转换点20%~40%。

13.在本发明的一种实施方式中,所述真空冷冻干燥条件为:真空度0.095~0.105mbar,冷阱温度

‑

55~

‑

60℃。

14.在本发明的一种实施方式中,所述远红外干燥是将南瓜果肉干燥至水分含量7%~8%。

15.在本发明的一种实施方式中,所述远红外干燥条件为:远红外干燥温度为60℃~80℃,远红外波长范围为5~15um,远红外光源距离籽用南瓜果肉为8~10cm。

16.在本发明的一种实施方式中,所述方法包括以下步骤:

17.(6)挑选新鲜、无损伤、无腐烂变质的籽用南瓜;

18.(7)将步骤(1)所选籽用南瓜清洗,去除表面尘土、杂物;

19.(8)将经步骤(2)清洗干净的籽用南瓜去皮、去籽后切成约切条长度约为3.5~4cm,宽度为0.8~1cm,厚度为0.2~0.4cm;

20.(9)超声预处理:取步骤(3)200~205g籽用南瓜果肉置于装有1000~1100ml去离子水的烧杯中,将直径为15mm的超声探头浸入蒸馏水中15~20mm;所述超声预处理的操作参数为:超声功率60~600w,超声频率20~25khz,工作温度25~30℃,工作时间10~30min;预处理后用擦手纸吸干果肉表面水分,置于冻干瓶中;

21.(10)预冻:将步骤(4)中装有籽用南瓜果肉的冻干瓶于

‑

30℃冰箱预冻预冻25~30h;

22.(6)冷冻干燥:将装经步骤(5)预冻籽用南瓜果肉的冻干瓶进行真空冷冻干燥至水分含量转换点20%~40%;所述真空冷冻干燥条件为:真空度0.095~0.105mbar,冷阱温度

‑

55~

‑

60℃;

23.(7)远红外干燥:将经步骤(6)处理的籽用南瓜果肉进行远红外干燥至安全水分含量7%~8%;所述远红外干燥条件为:远红外干燥温度为60℃~80℃,远红外波长范围为5~15um,远红外光源距离籽用南瓜果肉为8~10cm。

24.本发明的第二个目的是提供一种根据上述方法制备得到的南瓜果肉干。

25.本发明的第三个目的是提供一种含有上述南瓜果肉干的食品。

26.本发明的有益效果:

27.本发明采用超声预处理结合真空冷冻

‑

远红外联合干燥方式,真空冷冻干燥至水分含量转换点,再进行远红外干燥,将冷冻干燥解析阶段省去,从而节约总干燥时间,降低能耗;超声预处理使产品能够保持较好色泽和形状,还有助于籽用南瓜果肉中酚类和类胡萝卜素的保留。

附图说明

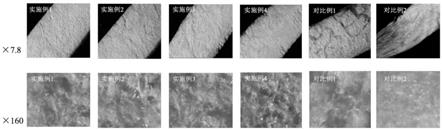

28.图1为实施例1~4及对比例1~2中籽用南瓜果肉的体式显微镜放大7.8倍和160倍图。

具体实施方式

29.下面结合具体实施例对本发明作进一步的详细描述,但本发明的实施方式不限于这些实例。

30.1、水分含量的测定方法:

31.参考gb 5009.3

‑

2016对水分含量进行测定。

32.2、色差的检测方法:将色差仪基于cie l

*

a

*

b

*

模式下,用新鲜籽用南瓜果肉作为色差衡量标准进行标样测定。在同一籽用南瓜果肉表面随机选取5个点进行测定。测得l

*

,a

*

,b

*

值,根据如下公式计算δe。其中,l

0*

、a

0*

和b

0*

是新鲜籽用南瓜的颜色参数。

[0033][0034]

2、硬度的测定方法:采用ta

‑

xt plus型物性分析仪。测定条件:探头p/25,测试前速率2mm/s,测试速率2mm/s,测试后速率2mm/s,触发力5.0g,进行75%的压缩试验。

[0035]

3、体积收缩率的测定方法:采用体积排除法,收缩率y=(v1‑

v2)/(v1‑

v0),式中:v1为小米与干燥前籽用南瓜果肉的体积,cm3;v1小米与干燥后籽用南瓜果肉的体积,cm3;v0为小米体积,cm3。

[0036]

4、游离酚含量的测定方法:采用分光光度法,参考yu等(2020,food chemistry)文献,将干燥后的籽用南瓜果肉研磨成粉,称取1g籽用南瓜粉末置于烧杯中,按料液比1:30(m/v)加入30.0ml体积分数为70%乙醇,提取40min,按照上述提取条件,重复加入乙醇对籽用南瓜粉末提取3次,滤液合并后用旋转蒸发仪旋蒸至干,再用甲醇溶解并定容至10ml,于

‑

4℃避光保存,待测。分别取0.5ml上述制备的籽用南瓜提取液,加入0.5ml 1mol/l的福林酚反应5min后加入2.0ml na2co3(7.5%w/v),用去离子水补充到10ml,摇匀后于70℃水浴30min。冷却后,在750nm下测定籽用南瓜提取液吸光值(a)。根据没食子酸标准曲线计算籽用南瓜提取液中酚含量。单体酚含量的测定方法:采用高效液相法,使用配备waters atlantis c18反相分析柱(15cm长

×

4.6mm内径

×

3μm厚)的hplc色谱系统测定,用溶剂a(含0.1%醋酸的水)和溶剂b(含0.1%醋酸的乙腈)按以下程序进行梯度洗脱:30%b(0

‑

5min);线性梯度至40%b(5

‑

10min);线性梯度至45%b(10

‑

20min);线性梯度至100%b(20

‑

22min),线性梯度至7%b(22

‑

25min)。流速为0.6ml/min,柱温为30℃。

[0037]

5、类胡萝卜素含量的测定方法:采用分光光度法,参考yao等(2020,food chemistry)文献,具体方法为:取1g籽用南瓜粉加50ml提取液(含体积分数为50%的正己烷,25%的丙酮,25%的乙醇),避光提取40min,按照上述提取条件,重复加入提取液至籽用南瓜粉末无色。然后将合并的上清液转移到分离漏斗中。然后加入等体积乙酸乙酯并充分混合,静置,收集有机层并在氮气流下干燥,然后用乙腈、甲醇和二氯甲烷(6:2:2,v/v/v)重新溶解。以正己烷为空白,在450nm处记录吸光值(a)。其中,v为提取液总体积(ml),m为籽用南瓜粉质量(g),(2560)为β

‑

胡萝卜素在正己烷中的消光系数。

[0038]

类胡萝卜素质量分数

[0039]

实施例1:

[0040]

一种超声结合真空冷冻

‑

远红外联合干燥籽用南瓜果肉的方法,包括以下步骤:

[0041]

(1)将成熟、新鲜、无损伤的籽用南瓜洗净、去皮、去籽,称取200

±

0.5g果肉切成约3.5cm

×

0.8cm

×

0.3cm的条状;

[0042]

(2)超声预处理:将步骤(1)中籽用南瓜果肉置于装有1000ml去离子水的烧杯中,将直径为15mm的超声探头浸入蒸馏水中15mm,超声功率240w,超声频率20khz,工作温度30℃,工作时间30min;超声预处理后用擦手纸擦干籽用南瓜果肉表面水分,置于冻干瓶中。

[0043]

(3)预冻:将步骤(2)中装有籽用南瓜果肉的冻干瓶置于

‑

30℃冰箱预冻30h;

[0044]

(4)真空冷冻干燥:将步骤(3)预冻后的籽用南瓜果肉放入真空冷冻干燥机中,设置冷冻干燥机冷阱温度为

‑

55℃,真空度为0.100

±

0.005mbar。当籽用南瓜果肉水分含量降至水分含量转换点30%时。关闭冷冻真空干燥机,取出籽用南瓜果肉,放入远红外干燥装置中继续干燥;

[0045]

(5)远红外干燥:设定远红外干燥装置温度为60℃,当干燥箱内的温度达到60℃且基本恒定不变后,将步骤(4)中籽用南瓜果肉放入其中,干燥至水分含量降至安全水分含量7%时,停止干燥;

[0046]

(6)用上述方法测定籽用南瓜的色差、体积收缩率和硬度,结果见表1;酚类含量、类胡萝卜素含量,结果见表2。

[0047]

本发明提高了籽用南瓜冷冻干燥效率,与单独冷冻干燥相比,采用超声预处理结合真空冷冻

‑

远红外分段式干燥,总干燥时间缩短了32.25%,与单独远红外干燥相比,产品外观完整,皱缩率约减小90.06%,硬度适中,最接近新鲜籽用南瓜果肉颜色。游离酚类含量比单独冷冻干燥约高77.64%,比单独远红外干燥约高70.43%,单体酚含量均显著高于对照组,其中最主要的单体酚香豆酸含量比单独冷冻干燥约高23.72%,比单独远红外干燥约高15.99%,类胡萝卜素含量比单独远红外干燥和冷冻干燥分别高24.68%和21.39%。说明本技术的方法有效解决了单一冷冻干燥耗时长、能耗高的问题,并保持了干燥后籽用南瓜果肉的良好外观和营养物质的含量。

[0048]

实施例2:

[0049]

一种超声结合籽用南瓜果肉冷冻真空

‑

远红外分段式干燥的方法,包括以下步骤:

[0050]

(1)与实施例1中的步骤(1)相同;

[0051]

(2)与实施例1中的步骤(2)相同;

[0052]

(3)与实施例1中的步骤(3)相同;

[0053]

(4)与实例1中的步骤(4)区别在于真空冷冻干燥至水分含量转换点为40%。关闭冷冻真空干燥机,取出籽用南瓜果肉,放入远红外干燥装置中继续干燥;

[0054]

(5)与实施例1中的步骤(5)相同;

[0055]

(6)与实施例1中的步骤(6)相同。

[0056]

本发明提高了籽用南瓜冷冻干燥效率,与单独冷冻干燥相比,采用超声预处理结合真空冷冻

‑

远红外分段式干燥,总干燥时间缩短了51.75%,与单独远红外干燥相比,产品外观完整,皱缩率约减小64.66%,硬度适中,更接近新鲜籽用南瓜果肉颜色。游离酚类含量

比单独冷冻干燥约高14.5%,比单独远红外干燥约高9.86%,单体酚含量均显著高于对照组,其中最主要的单体酚香豆酸含量比单独冷冻干燥约高13.72%,比单独远红外干燥约高6.62%,类胡萝卜素含量比单独远红外干燥和冷冻干燥分别高2.14%和4.9%。就营养品质而言,真空冷冻联合远红外干燥温度水分转换点为40%的产品优于单独干燥产品,但差于水分转换点为30%的产品,说明水分含量转换点会影响籽用南瓜干燥品质。

[0057]

实施例3:

[0058]

一种超声结合籽用南瓜果肉冷冻真空

‑

远红外分段式干燥的方法,包括以下步骤:

[0059]

(1)与实施例1中的步骤(1)相同;

[0060]

(2)与实施例1中的步骤(2)相同;

[0061]

(3)与实施例1中的步骤(3)相同;

[0062]

(4)与实施例1中的步骤(4)相同;

[0063]

(5)与实例1中的步骤(5)区别在于远红外干燥装置温度设置为80℃,当干燥箱内的温度达到80℃且基本恒定不变后,将步骤(4)中籽用南瓜果肉放入其中,干燥至水分含量降至最终安全水分含量7%时,停止干燥;

[0064]

(6)与实施例1中的步骤(6)相同。

[0065]

本发明提高了籽用南瓜冷冻干燥效率,与单独冷冻干燥相比,采用超声预处理结合真空冷冻

‑

远红外分段式干燥,总干燥时间缩短了33.5%,与单独远红外干燥相比,产品外观完整,皱缩率约减小82.03%,硬度适中,更接近新鲜籽用南瓜果肉颜色。游离酚类含量比单独冷冻干燥约高25.38%,比单独远红外干燥约高20.89%,单体酚含量均显著高于对照组,其中最主要的单体酚香豆酸含量比单独冷冻干燥约高15.85%,比单独远红外干燥约高8.61%,类胡萝卜素含量比单独远红外干燥和冷冻干燥分别高15.13%和12.1%。就营养品质而言,远红外干燥温度为80℃的超声结合联合干燥产品优于单独干燥产品,但差于远红外干燥温度为60℃的超声结合联合干燥产品,说明远红外干燥温度会影响南瓜果肉干燥品质。

[0066]

实施例4:

[0067]

一种超声结合籽用南瓜果肉冷冻真空

‑

远红外分段式干燥的方法,包括以下步骤:

[0068]

(1)与实施例1中的步骤(1)相同;

[0069]

(2)与实例1中的步骤(2)区别在于超声功率600w,超声频率20khz,工作温度30℃,工作时间15min;

[0070]

(3)与实施例1中的步骤(3)相同;

[0071]

(4)与实施例1中的步骤(4)相同;

[0072]

(5)与实施例1中的步骤(5)相同;

[0073]

(6)与实施例1中的步骤(6)相同。

[0074]

本发明提高了籽用南瓜冷冻干燥效率,与单独冷冻干燥相比,采用超声预处理结合真空冷冻

‑

远红外分段式干燥,总干燥时间缩短了36.25%,与单独远红外干燥相比,产品外观完整,皱缩率约减小85.54%,硬度适中,更接近新鲜籽用南瓜果肉颜色。游离酚类含量比单独冷冻干燥约高27.49%,比单独远红外干燥约高22.32%,单体酚含量均显著高于对照组,其中最主要的单体酚香豆酸含量比单独冷冻干燥约高19.17%,比单独远红外干燥约高11.72%,类胡萝卜素含量比单独远红外干燥和冷冻干燥分别高16.2%和13.14%。就营

养品质而言,超声功率为600w的产品优于单独干燥产品,但差于超声预处理结合真空冷冻

‑

远红外分段式干燥产品,说明超声功率会影响南瓜果肉干燥品质。

[0075]

对比例1:单独真空冷冻干燥

[0076]

参照实施例1的方法处理南瓜,区别在于,超声预处理后单独进行冷冻干燥,不进行远红外干燥,其他条件同实施例1。

[0077]

单独真空冷冻干燥时间最长,高达40小时。制备得到的南瓜的硬度最低,酚类含量较低,这说明采用超声预处理结合真空冷冻

‑

远红外分段式干燥在提高干燥效率的同时,保证了籽用南瓜良好外观及营养品质,有利于籽用南瓜果肉高效加工利用。

[0078]

对比例2:单独远红外干燥

[0079]

参照实施例1的方法处理南瓜,区别在于,超声预处理后单独进行远红外干燥,不进行和冷冻干燥,其他条件同实施例1。

[0080]

制备得到的南瓜的硬度过高,皱缩严重,与新鲜样品色差较大,类胡萝卜素含量较低,这说明采用超声预处理结合真空冷冻

‑

远红外分段式干燥保证了籽用南瓜良好外观及营养品质,有利于籽用南瓜果肉加工利用。

[0081]

对比例3:远红外干燥 真空冷冻干燥

[0082]

参照实施例1的方法处理籽用南瓜,区别在于,调整真空冷冻干燥和远红外干燥的先后顺序,其他条件同实施例1。

[0083]

制备得到的南瓜在外观和营养品质方面优于单独远红外干燥、单独冷冻干燥的南瓜,但与实施例1相比,表观不佳,营养成分含量较低,说明真空冷冻干燥和远红外干燥的顺序对联合干燥产品品质有显著影响,超声预处理后先冷冻干燥后远红外干燥更有利于提高干燥效率的同时保证籽用南瓜果肉干燥后理化品质。

[0084]

对比例4:调整超声功率

[0085]

参照实施例1的方法处理南瓜,区别在于,调整超声功率为1200w,其他条件同实施例1。

[0086]

超声功率增大,干燥时间显著缩短;但制备得到的南瓜表观不佳,营养成分含量偏低,这说明过高的超声功率造成干燥籽用南瓜果肉品质劣变。综合干燥时间、产品品质等多方面因素考虑,优选地,超声功率为240w。

[0087]

对比例5:空白组

[0088]

参照实施例1的方法处理南瓜,区别在于,超声预处理后对样品进行自然风干,不进行真空冷冻干燥和远红外干燥,其他条件同实施例1。

[0089]

制备得到的南瓜的与新鲜南瓜色差最大,皱缩率和硬度最大,酚类含量、类胡萝卜素含量最低,这说明采用超声预处理结合真空冷冻

‑

远红外分段式干燥保证了籽用南瓜良好外观及营养品质,有利于籽用南瓜果肉加工利用。

[0090]

表1实施例1

‑

4和对比例1

‑

5的与籽用南瓜表观

[0091][0092]

表2实施例1

‑

4和对比例1

‑

5的籽用南瓜营养物质的含量

[0093][0094][0095]

虽然本发明已以较佳实施例公开如上,但其并非用以限定本发明,任何熟悉此技

术的人,在不脱离本发明的精神和范围内,都可做各种的改动与修饰,因此本发明的保护范围应该以权利要求书所界定的为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。