1.本发明涉及根据权利要求1的通用术语的组件以及根据权利要求17的系统。

背景技术:

2.从ep 3 081 089 a1中已知具有穿孔盘机构的组件,它使用旋转的穿孔盘从条状料分割并形成糊状材料制的球体、边缘圆形化的柱体或塞子(plug)。不能生产精确的柱体或圆柱形的盘。作为穿孔盘的替代方案,具有隔膜的机构可用于圆形化的成型片段。

3.从ep 1 447 006 a1已知借助于旋转刀来生产圆柱形成型片段。旋转刀至少部分地穿透到包含条状料的通道中。无法生产圆形化的成型片段。

4.需要多种机器来可选地生产不同的成型片段,例如柱体或球体,这是因为产品形状需要不同的功能原理。

5.从ep 3 066 932 a1中已知,为了生产具有不同形状的成型片段,配备有不同形状产生元件的多个模块中的一个模块被联接到输送机。当形状变化时,将该模块更换为另一个模块。每个模块都有永久安装的形状产生元件和用于所述元件的驱动器。这些模块的购买成本很高。改装既费时又费力。

技术实现要素:

6.本发明的目的是,提供一种上述类型的组件或一种用于生产糊状成型片段的系统,利用该组件或系统可以可选地生产不同形状的成型片段,并且可以简单快速地执行相应的改装,并且该过程只需要很少的零件。

7.该目的通过权利要求1的特征和根据权利要求17的系统来实现。

8.为了将成型片段从一种形状改变为另一种形状,仅需要更换形状产生元件。安装托架保持在原位。不同的形状产生元件使用同一通用驱动器和轴承接口,因此使用单个驱动器。只需要少量零件,这样易于制造和清洁。费用适中。改装过程既不费时,也不费力。这个构思可以使各种产品具有较高的成型片段尺寸精度。

9.在该系统中,当要改变所生产的成型片段的形状时,仅需要更换使用同一安装托架以及同一通用驱动器和轴承接口的形状产生元件。通常,从填充机到输送机的运输距离在系统中能够短,这有利于成型片段的质量。

10.有利的是,将至少一个接口连接到旋转驱动器,该旋转驱动器安装在安装托架上或与安装托架分开地安装,优选地安装在填充机或填充机的机架中。旋转驱动器的这种安置无论如何都会利用可用的安装空间,并缩短了运输距离。

11.在一种有利的实施方式中,接口具有驱动轴和至少一个用于形状产生元件的可拆卸的固定件。形状产生元件的旋转运动经由驱动轴传递。该固定件将形状产生元件保持到接口或安装托架。

12.限定各个条状料横截面的成型管能够被可更换地固定在安装托架的通道中。因此,安装托架为成型管提供了稳定的支撑。

13.各个形状产生元件可以是安装在安装托架的面向输送机的一侧的穿孔盘机构或至少一个旋转刀。旋转刀可用于生产指定形状的圆柱形成型片段。另一方面,穿孔盘机构可用于生产圆形、水滴形或圆形化的成型片段。该组件优选地可以配备有旋转刀或穿孔盘机构。这不应被理解为限制性的,其它可驱动的形状产生元件也可以以完全相同的方式使用安装托架和接口。

14.旋转刀具有一个或多个围绕刀轴线分布的优选地镰刀形的切削刃。切削刃上形成有倾斜的(angled)切削刃,并且可将旋转刀的平滑侧或其切削刃放置为邻接安装托架,以使倾斜的切削刃将从条状料切下的成型片段从条状料推向输送机。镰刀形的切削刃确保了整个条状料的光洁的但可拉动的切割动作。可替代地,可以设置直切削刃,或者具有双面切削刃、在条状料上来回振荡地运动的旋转刀。

15.根据本发明的重要方面,布置在安装托架中的成型管的出口端形成了旋转刀的切削刃的对向切削刃。出口端可以布置为齐平或在安装托架中突出。切削刃和对向切削刃之间的相互作用导致了光洁的切削。

16.根据本发明的另一个重要方面,在旋转刀的背离安装托架的一侧上,例如弧形的、安装在安装托架上的移送滑块与成型管对齐,并且在旋转刀的旋转方向上配置在成型管的横截面后方。移送滑块将已从条状料分离并被旋转刀推开的成型片段导向接收用的输送机。移送滑块和旋转切削刃之间的距离可以小,例如仅零点几毫米。

17.有利的是,移送滑块以在输送方向上预定宽度且在径向上延伸过大约180

°

。它可以具有大致圆柱形的弧形曲率,该弧形曲率大致对应于可以安装在出口中的最大成型管的横截面的弧形曲率。因此,对于由不同横截面或直径的条状料制成的成型片段,可以使用一个且相同的移送滑块。只需要使移送滑块的位置与所使用的特定的成型管对齐,或使移送滑块适于它的直径即可。

18.移送滑块的宽度可以在大约1.0至2.5cm之间,并且优选地为大约1.5cm。该宽度确保将每个要移送的产品安全地引导到输送机。

19.移送滑块可以被配置在板状插入件的边缘处,板状插入件可更换地固定在安装于安装托架上的保持件的开口中。插入件或保持件可以是可调节的,以适应插入的成型管的尺寸和/或直径。

20.在结构简单且节省空间的实施方式中,安装托架是竖直安装的板,其中,例如,可在条状料出口的与接口相反的一侧设置用于穿孔盘机构的附加支承点。当使用旋转刀时,可能不需要该支承点。当使用穿孔盘机构时,接口和可选的支承点为该机构提供了更稳定的支撑。

21.在这种情况下,穿孔盘机构可以包括彼此上下叠置并且可以相对于彼此移动的至少两个穿孔盘,每个穿孔盘具有开口。所述盘联接到可驱动地安装在接口处的控制盘,并且出于稳定性原因,优选地还可以联接到可旋转地安装在安装托架的支承点的另一控制盘。

22.有利的是,该组件配备有优选地可连接到填充机的框架,或者安装托架可直接附接到填充机。

23.在另一个实施方式中,安装托架可以在距条状料出口的不同距离处具有多个驱动器接口,所述驱动器接口可以选择性地联接到旋转驱动器。例如,在用于大直径或小直径成型片段的不同的旋转刀的情况下,这可以是有用的,使得相应的旋转刀尽可能靠近条状料

出口操作,从而即使在适中的驱动转速的情况下也允许高循环次数。

24.本发明的另一个重要方面是,组件可以相对于输送机倾斜,和/或接管成型片段的输送机或输送机的输送机元件可以相对于该组件分别倾斜大约90

°

。该措施使得可以例如无级地调节成型片段到接收用的输送机的存放角度以及相互距离,例如以确保成型片段的尽可能平缓的移送。

附图说明

25.参考附图说明本发明的主题。

26.图1示出了处于设定状态(setup state)下的用于生产糊状成型片段的系统的示意性立体图,

27.图2示出了为了生产不同形状的成型片段而改装的系统的示意性立体图,

28.图3示出了作为图1的系统的一部分的、具有用于生产指定形状(true

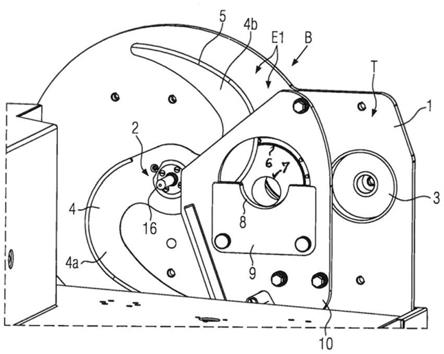

‑

to

‑

shape)的圆柱形成型片段的形状产生元件的组件的前视图,

29.图4示出了具有用于生产圆形成型片段的另一形状产生元件的组件的立体图,

30.图5以示意性正视图示出了该组件的详细变体,

31.图6的示意性侧视图示出了组件与输送机之间的可能的相对定位,以及

32.图7示出了组件与输送机之间的另一种可能的相对定位的示意性侧视图。

具体实施方式

33.图1和图2示出了用于生产糊状成型片段(pasty shaped part)p(例如,肉类或素食类的成型片段)的处于两种不同设定状态下的同一系统a。系统a的主要部件是填充机f、与其分开设置的输送机c以及布置在填充机f和输送机c之间并在此连接到填充机f或以其它方式支撑的组件b。

34.填充机f提供了连续的条状料(strand),组件b从该连续的条状料分割和成形出成型片段p并将成型片段p移送到输送机c,输送机c输送走所生产的成型片段p。

35.在图1中的组件b的设定状态下,组件b配备有作为形状产生元件e1的旋转刀4(见图3),并且配备有移送滑块8,即用于生产圆柱形成型片段p。移送滑块的使用是可选的,在其它因素中还取决于所用刀的类型。另一方面,在图2中,组件b被改装并且配备有穿孔盘机构12作为形状产生元件e2,即用于生产圆形(round)或圆形化(rounded)的成型片段p。

36.图3中的组件b具有例如呈竖直安装的板1形式的安装托架t,安装托架t以固定方式支撑,并且在邻近例如圆形出口6侧具有至少一个通用驱动器和轴承接口2。在出口6的与接口2相反的侧,可以在安装托架t中设置另一个支承点3。接口2包含驱动轴20(见图6、图7)和用于可旋转地安装各个形状产生元件e1或e2(在图3中为e1)的固定件16或21。

37.为了生产圆柱形成型片段,在图3中,旋转刀4安装在接口上,并且具有围绕旋转刀的轴线分布的、在此例如是镰刀形的两个切割臂4a、4b,每个切割臂均具有倾斜的切削刃5并且在面对安装托架t的侧可以是平滑的。旋转刀4可以具有仅一个切割臂或者可以具有多于两个切割臂;还可以构思直的或其它形状的切削刃。可替代地,可以使用来回摆动的双刃刀或线切割器。

38.成型或定型管(shaped or profiled tube)7永久地安装在出口6中,成型或定型

管7确定由组件b处理的条状料的形状和横截面。成型管7固定在出口6中。在图3所示的实施方式中,例如,成型且例如圆形的管7比出口6小得多。固定在安装托架t中的成型管7的出口端17(见图6、图7)可以形成用于旋转刀4的对向切削刃,并且可以放置为与安装托架齐平或从安装托架突出。

39.另外,在图3中,板状保持件10可选地安装于安装托架t。保持件10具有比出口6大的开口,并且在该开口中安装有板状插入件9,该板状插入件9的边缘形成用于制成的成型片段7的移送滑块8,移送滑块8在所示的实施方式中弯曲成例如曲率半径大于成型管7的曲率半径、但与成型管7对齐的弧形,从而使移送滑块8的大致最低点位于成型管7的横截面的最低点的高度处,并且可选地距离旋转刀4仅零点几毫米。在示出的实施方式中,移送滑块8延伸过大约180

°

的弧度,但是也可以延伸过小于图示的范围。可替代地,移送滑块8的曲率半径可以相对精确地匹配于成型管7的横截面的曲率半径。移送滑块8在输送方向上具有在大约1.0到2.5cm之间、优选地大约1.5cm的预定宽度,并且可以由光滑的低摩擦材料制成或具有光滑的低摩擦涂层,例如ptfe。

40.支承点3适于容纳图2中所示的穿孔盘机构12的可旋转地安装的控制盘(未示出)。

41.图4示出了处于第二设定状态的组件b。在此,穿孔盘机构12安装在安装托架t上,并且包括至少两个彼此上下叠置的穿孔盘13,每个穿孔盘13均具有通道开口15。穿孔盘13由安装在接口2上的来回移动有限的角度的控制盘驱动,从而周期性地扩大和缩小由两个盘13形成的通道开口,例如,以便从通过的条状料中分割和成形出球形或圆形化的成型片段p。也可以在该第二设定状态下设置图3所示的移送滑块8(可选)。图4还示出了从填充机f延伸的管束(tube strand)11,糊状的条状料通过该管束11被输送到安装在安装托架t中的成型管f中并且通过穿孔盘机构12。

42.图5示出了组件b的详细变体。在此,多个通用旋转驱动器和轴承接口2、2a在距出口6不同的距离处设置于安装托架t。每个接口均可以可选地例如经由齿形带连接至旋转驱动器19。取决于是使用大的成型管f还是较小的成型管,使用一个接口2或另一接口2a来驱动形状产生元件e1或e2。例如,在大的成型管7和大的旋转刀4的情况下,使用接口2,而在小的成型管7和小的旋转刀4的情况下,使用接口2a,使得利用接口2a,可以实现较小的旋转刀4的较高的动态响应并由此可以实现较高的分割能力。

43.在图6中,示意性地示出了组件b相对于输送机c从图3所示的位置沿箭头18的方向倾斜到大约90

°

,使得被旋转刀4分开的成型片段p经由移送滑块8从上方存放到输送机c上。

44.另一方面,图7示出输送机c可以以使成型片段p经由移送滑块8平缓地移送到输送机c的提升部分22上的方式相对于根据图3定位的组件b倾斜。输送机的该部分22或整个输送机可以沿双箭头18的方向从水平位置倾斜到

±

60

°

,优选倾斜到

±

45

°

。输送机的该部分22或整个输送机可以沿双箭头18的方向从水平位置倾斜到约

±

60

°

,优选倾斜到

±

45

°

。也可以组合图6和图7的措施,即组件b部分倾斜并且输送机或输送机的该部分22部分倾斜。

45.为了对系统或组件进行改装,仅需要相互更换形状产生元件e1、e2并将其安装在安装托架t上。不同的形状产生元件e1、e2使用相同的通用驱动器和轴承接口2、2a。因此,在根据图1和图3的设定状态下,可以生产出具有精确的圆柱形或任意其它形状的精确的盘状的成型片段p,而在根据图2和图4的设定状态下,可以生产球形、圆形化或水滴形的成型片段p。通过仅更换几个零件,就可以通过一个且相同的系统a生产各种各样的产品。

46.附图中的图示没有示出通常装配在组件b的区域中的、并且如果必要的话也安装在输送机的区域中的任何壳体部件。如果组件b如图6所示地相对于输送机v倾斜,则可以安装弯管来代替图4中的管束11。可以使用隔膜装置来代替图4中的穿孔盘机构12。

47.系统a的可转换性的财务支出仅是适中的。另外,由于可以以不朝向填充机f突出的方式将旋转驱动器19(图5)安装在填充机f的机座或机架中或者安装在组件b的基座中,所以从填充机f到形状产生元件e1或e2以及到输送机c的运输距离有利的短。出于产品质量的原因,较短的运输距离通常是有利的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。