1.本发明涉及一种薄涂耐高湿热绝缘粉末及其制备方法,属于新材料领域。

背景技术:

2.新能源汽车电池组用连接排、光伏太阳能电池板用连接排,是近年来兴起并快速发展的,一开始连接排的绝缘层是参照传统高压电柜连接排采用热塑性套管绝缘,但热塑套管一直因使用寿命短,耐压差饱受诟病,随着一些电池组自燃事故的发生,连接排全面改为绝缘粉末涂覆。绝缘粉末涂覆也存在不足之处,受限于电池组体积的压缩,放置空间十分有限,因此连接排上的绝缘层厚度通常限制在0.3mm以下,工作环境长期处于高温、高湿状态,同时还面临着瞬间高压击穿的风险,这对绝缘层的要求十分苛刻。

3.现有绝缘粉末基本为传统环氧绝缘粉末,高温环境会出现粉化、脱落现象,高湿环境绝缘性降低明显,且薄涂无法实现高的耐压等级,这些共性的不足限制了粉末涂料在连接排上的应用。所以,制备一种能够同时满足高温、高湿、薄涂层高耐压的绝缘粉末涂料具有重大意义。

技术实现要素:

4.本发明的目的是提供一种薄涂耐高湿热绝缘粉末,设计对象为新能源汽车电池组用连接排、光伏太阳能电池板用连接排的绝缘涂覆,针对热塑套管的一系列弊端,设计的绝缘粉末硫化对于非标连接排以及紧固孔位处的绝缘涂覆更加贴合,且涂层的耐压等级、阻燃性能以及各种机械性能突出,大幅度高于传统绝缘粉末的性能,涂层厚度约0.2mm即可满足连接排所有标准要求,连接排得益于薄涂层带来的小体积,可极大程度的压缩电池组的体积,对于电池组的轻量化,小型化的发展趋势具有重要意义。

5.本发明的另一个目的是提供一种薄涂耐高湿热绝缘粉末的制备方法。

6.为解决上述技术问题,本发明采用的技术方案如下:一种薄涂耐高湿热绝缘粉末,其原料包括如下重量组分:树脂a:20%

‑

30%;树脂b:20%

‑

25%;固化剂:10%

‑

20%;阻燃填料:22%

‑

40%;助剂:1%

‑

3%;上述各组分的重量总和为100%。

7.优选的,所述树脂a为超支化聚氨酯改性环氧树脂,该树脂使用超支化聚氨酯聚合物改性双酚s型环氧树脂,利用其分子结构中高密度的端基官能团可极大程度的增加固化交联密度,从而增加涂层的各种机械性能。制备方法为:取环氧当量为450~500g/eq的固体双酚s型环氧树脂置于开炼机80℃开练,待其完全熔融状态下加入超支化聚氨酯(与环氧树脂质量比为1:2~1:3),120℃开练20min,开炼机转速为30r/min,趁热压片,冷却破碎得到超支化聚氨酯改性环氧树脂。

8.优选的,所述树脂b为纳米氧化硼改性环氧树脂,该树脂是利用无机纳米粒子氧化硼增强环氧树脂,使得其力学性能、断裂强度、表面硬度等性能系统提升,羟基化、硅烷表面化的纳米氧化硼可无障碍的与环氧树脂融为一体。制备方法为:将羟基化纳米氧化硼硅烷表面化处理,取环氧当量为600~640g/eq的固体双酚a型环氧树脂置于密炼机中90℃密炼5min,加入处理好的纳米氧化硼100℃继续密炼20min,趁热压片,冷却破碎得到纳米氧化硼改性环氧树脂。

9.优选的,所述固化剂选用苯酮四氢二酐和间苯二甲酸酰肼复合体系,质量比为1:1。

10.优选的,所述阻燃填料为复配阻燃剂和海泡石的混合物。所述复配阻燃剂选用磷腈与mca的混合物,质量比1:1,两者的质量之和占阻燃填料总质量的10~15%。海泡石微粉的粒径在1000

‑

5000目之间。

11.优选的,所述助剂为促进剂、流平剂、抗氧剂、消泡剂、颜料的混合物。

12.所述促进剂选用磷钨酸负载4,5

‑

二羟甲基

‑2‑

苯基咪唑类,或磷钨酸负载4

‑

甲基咪唑类,该类负载型促进剂特点为激烈反应温度在150℃

‑

180℃,活化温度起始高,范围窄,可在预期温度范围内瞬间固化,为配合固化体系同样的高活化温度,防止涂层提前胶化影响流平,该组合是实现薄涂层较好的流平外观的关键。

13.本发明还公开了所述绝缘粉末的制备方法,采用顺序相接的如下步骤:(1)取固体双酚s型环氧树脂置于开炼机80℃开练,待其完全熔融状态下加入超支化聚氨酯(与环氧树脂质量比为1:2~1:3),120℃开练20min,开炼机转速为30r/min,趁热压片,冷却破碎得到超支化聚氨酯改性环氧树脂;(2)取羟基化纳米氧化硼置于容器中,加入甲苯溶液,超声处理30min,然后加入硅烷偶联剂,80℃磁力搅拌24h,水洗3次、过滤,80℃真空干燥12h待用,取固体双酚a型环氧树脂置于密炼机中90℃密炼5min,加入处理好的纳米氧化硼100℃继续密炼20min,趁热压片,冷却破碎得到纳米氧化硼改性环氧树脂;(3)将步骤(1)、(2)获得的碎片投入到混料缸中,继而加入相应份数的固化剂,以800~900r/min搅拌5min;然后加入阻燃填料和助剂继续以800~900r/min搅拌10min,使其充分混合均匀;(4)将步骤(3)中的混合物通过双螺杆熔融挤出,熔融段温度90

‑

100℃,机头挤出温度100

‑

110℃,螺杆中通循环冰水浴;压片机压片,风冷、破碎、空气分级磨造粒、过筛得到成品粉末。

14.采用本发明的技术方案的有益效果是:本发明薄涂耐高湿热绝缘粉末,创新之处在于使用两种新型的改性环氧树脂,搭配高活化温度的复合固化体系以及高活化温度的促进剂,使得薄涂层获得较好的流平外观。高密度支化端基的改性使得涂层固化过程交联密度大幅提高,各种性能都有质的提升。纳米无机粒子的改性使得涂层韧性、强度、固化收缩率等得到全面提升,这些性能的提升使得薄涂层达到甚至超过技术领域标准得以实现。除此之外薄涂层对于成本的节省,能耗的降低意义重大,耐高温高湿(温度85℃左右,相对湿度93%左右环境下10天,机械性能变化率≤10%,漆膜破坏情况优于一级)的性能是诸多高精尖领域的必须,这将开拓绝缘粉末全新的应用领域;另外,薄涂耐高湿热绝缘粉末制备方法简单,产品稳定,是新能源电池领域的

理想型绝缘材料。

具体实施方式

15.为了进一步了解本发明,下面结合具体实施例进行阐述,但实施例的内容不具有限定性。

16.在本发明中,选用助剂为促进剂、流平剂、抗氧剂、消泡剂和颜料的混合物。其中可用促进剂选用磷钨酸负载2

‑

苯基

‑

4,5

‑

二羟甲基咪唑类,或磷钨酸负载4

‑

甲基咪唑类。此外流平剂、抗氧剂、消泡剂和颜料为本领域常规选择。

17.本发明选用填料为海泡石微粉,目数为1000目

‑

5000目,本发明中优选为2000目,其余适宜的目数(例如1000目、3000目、4000目、5000目)均落入本发明的保护范围。

18.实施例1一种薄涂耐高湿热绝缘粉末,其原料包括如下重量组分:树脂a20%,树脂b20%,固化剂17%,阻燃填料40%(其中复配阻燃剂质量占阻燃填料质量的15%),助剂3%(其中包含促进剂0.45%)。

19.树脂a为超支化聚氨酯改性双酚s型环氧树脂,环氧当量范围450~500g/eq。

20.树脂b为纳米氧化硼改性环氧树脂,环氧当量为600~640g/eq。

21.固化剂选用苯酮四氢二酐和间苯二甲酸酰肼复合体系,质量比为1:1。

22.实施例2一种薄涂耐高湿热绝缘粉末的制备方法,其原料组分用量如实施例1所述,包括顺序相接的如下步骤:(1)取固体双酚s型环氧树脂置于开炼机80℃开练,待其完全熔融状态下加入超支化聚氨酯(与环氧树脂质量比为1:2),120℃开练20min,开炼机转速为30r/min,趁热压片,冷却破碎待用;(2)取羟基化纳米氧化硼置于容器中,加入甲苯溶液,超声处理30min,然后加入γ

‑

氨丙基三乙氧基硅烷,80℃磁力搅拌24h,水洗3次、过滤,80℃真空干燥12h待用,取固体双酚a型环氧树脂置于密炼机中90℃密炼5min,加入处理好的纳米氧化硼100℃继续密炼20min,趁热压片,冷却破碎待用;(3)将步骤(1)、(2)获得的碎片投入到混料缸中,继而加入相应份数的苯酮四氢二酐和间苯二甲酸酰肼,以800r/min搅拌5min;然后加入磷腈、mca、海泡石和助剂继续以800r/min搅拌10min,使其充分混合均匀;(4)将步骤(3)中的混合物通过双螺杆熔融挤出,熔融段温度90

‑

100℃,机头挤出温度100

‑

110℃,螺杆中通循环冰水浴;压片机压片,风冷、破碎、空气分级磨造粒、过筛得到成品粉末。

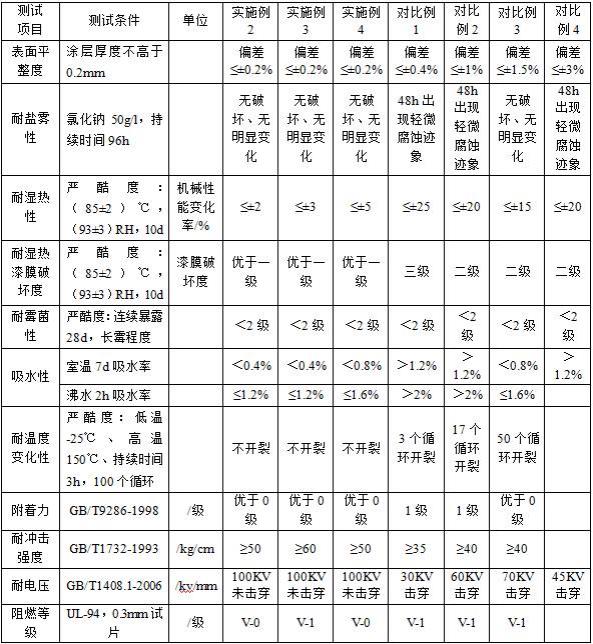

23.经测试,各项指标列入表1。

24.实施例3一种薄涂耐高湿热绝缘粉末,各原料的组成重量份为树脂a30%,树脂b25%,固化剂20%,阻燃填料22%(其中复配阻燃剂质量占阻燃填料质量的10%),助剂3%(其中包含促进剂0.2%)。

25.其中树脂a、树脂b及固化剂的选择同实施例1,制备方法同实施例2。

26.经测试,各项指标列入表1。

27.实施例4一种薄涂耐高湿热绝缘粉末,各原料的组成重量份为树脂a25%,树脂b25%,固化剂10%,阻燃填料39%(其中复配阻燃剂质量占阻燃填料质量的15%),助剂1%(其中包含促进剂0.4%)。

28.其中树脂a、树脂b及固化剂的选择同实施例1,制备方法同实施例2。

29.经测试,各项指标列入表1。

30.对比例1采用与实施例1相同的原料选择,其中不同之处在于树脂a、树脂b均换用常规双酚a型固体环氧树脂。各原料的组成重量份为树脂a(环氧当量:450~500g/eq)30%,树脂b(环氧当量:600~640g/eq)20%,固化剂10%,阻燃填料38%(其中复配阻燃剂质量占总填料质量的15%),助剂2%(其中包含促进剂0.4%)。

31.制备方法同实施例2。

32.经测试,各项指标列入表1。

33.对比例2采用与实施例1相同的原料选择,其中不同之处在于填料组分更换为碳酸钙。各原料的组成重量份为树脂a20%,树脂b20%,固化剂17%,阻燃填料40%(其中复配阻燃剂质量占阻燃填料质量的10%),助剂3%(其中包含促进剂0.4%)。

34.制备方法同实施例2。

35.经测试,各项指标列入表1。

36.对比例3采用与实施例1相同的原料选择,其中不同之处在于固化体系更换为传统酚类固化剂。各原料的组成重量份为树脂a30%,树脂b25%,固化剂15%,阻燃填料28%(其中复配阻燃剂质量占阻燃填料质量的15%),助剂2%(其中包含促进剂0.4%)。

37.制备方法同实施例1。

38.经测试,各项指标列入表1。

39.对比例4采用与实施例1相同的原料选择,其中不同之处在于促进剂更换为传统咪唑类促进剂。各原料的组成重量份为树脂a30%,树脂b20%,固化剂15%,阻燃填料33%(其中复配阻燃剂质量占阻燃填料质量的15%),助剂2%(其中包含促进剂0.4%)。

40.制备方法同实施例1。

41.经测试,各项指标列入表1。

42.表1

由上表1可知,实施例2

‑

4均按照本发明的制备方法,仅改变的是各组分的配比,整体来看粉末涂层的各种性能表现优,尤其是耐湿热和耐电压性能仅存在极小的差异,均远远超过行业标准要求;对比例1

‑

4分别采用控制变量法采取以下改变:改性树脂替换为传统环氧树脂,海泡石替换为碳酸钙,复配固化体系替换为传统酚类固化剂,负载型促进剂替换为传统咪唑类促进剂,无论改变某一种或多种成分,均对粉末涂层的整体性能影响较大,耐湿热和耐电压性能下降极为明显。

43.以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。