1.本发明涉及高分子材料技术领域,尤其涉及一种环氧树脂灌封结构胶及其制备方法。

背景技术:

2.环氧树脂结构胶具有良好的力学性能,特别是粘接力高,收缩率低,稳定性好,而且原料广泛,种类较多,广泛应用于建筑、地铁隧道构件的粘钢加固、桥梁修复、公路机场的修补等许多领域。尤其作为灌封加固材料,发展十分迅速。但由于灌封胶的应用场景不同,对固化温度、固化时间、固化后的力学性能要求不同。目前,市场上还没有地铁隧道钢环加固施工专用的低黏度、高强度室温固化环氧树脂灌封结构胶。市售的环氧树脂灌封胶有些能满足室温固化的要求,但黏度大,无法灌注;有些黏度低,但固化后强度低、韧性差,无法满足地铁隧道维保施工技术要求。

3.因此,针对地铁隧道钢环加固技术,得到一种低黏度、高强度的室温固化环氧灌封结构胶是现有技术急需要解决的技术问题。

技术实现要素:

4.本发明的目的在于提供一种低黏度、高强度的室温固化环氧灌封结构胶及其制备方法,本发明的结构胶可用于地铁隧道钢环加固、灌缝修补等施工,满足工作要求的同时提高环氧灌封胶固化后的强度、韧性。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种环氧树脂灌封结构胶,由包含质量比为3~5:1的a组分和b组分制备得到:

7.所述a组分由包含如下重量份数的原料制备得到:

8.环氧树脂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

90~110份;

9.活性稀释剂

ꢀꢀꢀꢀꢀꢀꢀ

10~40份;

10.所述b组分由包含如下重量份数的原料制备得到:

11.胺类固化剂

ꢀꢀꢀꢀꢀꢀꢀ

20~50份;

12.有机硅烷偶联剂

ꢀꢀꢀ

1~10份。

13.进一步的,所述环氧树脂包含双酚a型环氧树脂cyd

‑

115、双酚a型环氧树脂cyd

‑

118、双酚f型环氧树脂npef

‑

170和双酚f型环氧树脂npef

‑

127中的一种或几种。

14.进一步的,所述活性稀释剂包含聚乙二醇二缩水甘油醚、1,4

‑

丁二醇二缩水甘油醚和1,6

‑

己二醇二缩水甘油醚中的一种或几种。

15.进一步的,所述胺类固化剂包含2,4,6

‑

三(二甲胺基甲基)苯酚、n

‑

氨乙基哌嗪、三乙基四胺和异佛尔酮二胺中的一种或几种。

16.进一步的,所述有机硅烷偶联剂包含kh

‑

550、kh

‑

560和sj

‑

42中的一种或几种。

17.本发明提供了一种环氧树脂灌封结构胶的制备方法,包括以下步骤:

18.a组分的制备:将环氧树脂和活性稀释剂混合搅拌,之后抽真空至无气泡即得;

19.b组分的制备:将胺类固化剂和有机硅烷偶联剂混合搅拌,之后抽真空至无气泡即得;

20.结构胶的制备:将a组合和b组分混合搅拌,之后抽真空至无气泡即得结构胶。

21.进一步的,所述搅拌的转速均为600~1500rpm。

22.进一步的,所述抽真空的压力均为

‑

0.095~

‑

0.1mpa,抽真空的时间均为5~10min。

23.本发明的有益效果:

24.本发明的一种环氧树脂灌封结构胶,具有低黏度、高强度的特性,并且可以在室温下固化,施工条件简单操作,可大大提高工作效率,此外,其低黏度具有很高的可灌性,满足一些裂缝等粘接,且其收缩率低,不会因为固化而产生新的裂缝,灌封结构胶的力学强度大,凝胶时间或固化时间较短,能满足一些工程施工时间短等要求。

附图说明

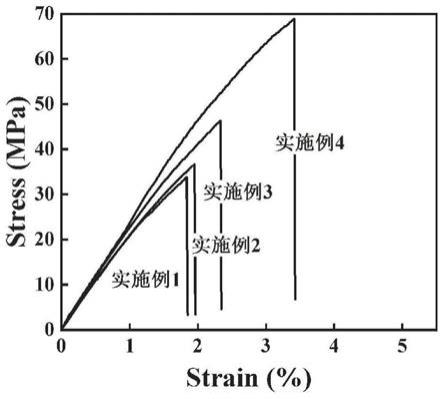

25.图1为实施例1~4制备的结构胶的拉伸强度性能测试图;

26.图2为实施例1~4制备的结构胶的剪切强度性能测试图;

27.图3为实施例1~4制备的结构胶的压缩强度性能测试图;

28.图4为实施例1~4制备的结构胶的冲击强度性能测试图。

具体实施方式

29.本发明提供了一种环氧树脂灌封结构胶,由包含质量比为3~5:1的a组分和b组分制备得到:

30.所述a组分由包含如下重量份数的原料制备得到:

31.环氧树脂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

90~110份;

32.活性稀释剂

ꢀꢀꢀꢀꢀꢀꢀ

10~40份;

33.所述b组分由包含如下重量份数的原料制备得到:

34.胺类固化剂

ꢀꢀꢀꢀꢀꢀꢀ

20~50份;

35.有机硅烷偶联剂

ꢀꢀꢀ

1~10份。

36.在本发明中,所述a组分和b组分的质量比为3~5:1,优选为4:1。

37.在本发明中,a组分中,按重量份数计,所述环氧树脂的添加量为90~110份,优选为95~105份,进一步优选为100份;在本发明中,所述环氧树脂包含双酚a型环氧树脂cyd

‑

115、双酚a型环氧树脂cyd

‑

118、双酚f型环氧树脂npef

‑

170和双酚f型环氧树脂npef

‑

127中的一种或几种,优选为双酚a型环氧树脂cyd

‑

118和/或双酚f型环氧树脂npef

‑

127。

38.在本发明中,a组分中,按重量份数计,所述活性稀释剂的添加量为10~40份,优选为15~35份,进一步优选为20~30份;在本发明中该,所述稀释剂包含聚乙二醇二缩水甘油醚、1,4

‑

丁二醇二缩水甘油醚和1,6

‑

己二醇二缩水甘油醚中的一种或几种,优选为1,4

‑

丁二醇二缩水甘油醚和/或1,6

‑

己二醇二缩水甘油醚。

39.在本发明中,b组分中,按重量份数计,所述胺类固化剂的添加量为20~50份,优选为25~45份,进一步优选为30~40份;在本发明中,所述胺类固化剂包含2,4,6

‑

三(二甲胺

基甲基)苯酚、n

‑

氨乙基哌嗪、三乙基四胺和异佛尔酮二胺中的一种或几种,优选为n

‑

氨乙基哌嗪、三乙基四胺和异佛尔酮二胺中的一种或几种。

40.在本发明中,b组分中,按重量份数计,所述有机硅烷偶联剂的添加量为1~10份,优选为2~9份,进一步优选为3~8份;在本发明中,所述有机硅烷偶联剂包含kh

‑

550、kh

‑

560和sj

‑

42中的一种或几种,优选为kh

‑

560。

41.在本发明中,所提及到的化合物的性质参数如下表1:

42.表1

[0043][0044]

本发明提供了一种环氧树脂灌封结构胶的制备方法,包括以下步骤:

[0045]

a组分的制备:将环氧树脂和活性稀释剂混合搅拌,之后抽真空至无气泡即得;

[0046]

b组分的制备:将胺类固化剂和有机硅烷偶联剂混合搅拌,之后抽真空至无气泡即得;

[0047]

结构胶的制备:将a组合和b组分混合搅拌,之后抽真空至无气泡即得结构胶。

[0048]

在本发明中,所述搅拌的转速均为600~1500rpm,优选为700~1400rmp,进一步优选为1000~1200rmp。

[0049]

在本发明中,所述抽真空的压力均为

‑

0.095~

‑

0.1mpa,优选为

‑

0.096~

‑

0.099mpa,进一步优选为

‑

0.097~

‑

0.098mpa;抽真空的时间均为5~10min,优选为6~9min,进一步优选为7~8min。

[0050]

下面结合实施例对本发明提供的技术方案进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

[0051]

实施例1

[0052]

a组分的制备:分别称取100份环氧树脂双酚f型npef

‑

170、35份活性稀释剂1,6

‑

己

二醇二缩水甘油醚至搅拌器中搅拌使其充分混合。将均匀混合的a组分放入真空干燥箱进行抽真空,保持压力在

‑

0.1mpa,持续时间为1min,重复3次,保证无气泡存在,从而制得a组分。

[0053]

b组分的制备:分别称取30份胺类固化剂三乙基四胺,5份有机硅偶联剂苯胺甲基三乙氧基硅烷至搅拌器中搅拌使其充分混合。将均匀混合的b组分放入真空干燥箱进行抽真空,保持压力在

‑

0.1mpa,持续时间为1min,重复3次,保证无气泡存在,从而制得b组分。

[0054]

将上述a组分和b组分按重量比3:1加入搅拌器中高速搅拌使其充分均匀混合,再放入真空干燥箱进行抽真空,保持压力在

‑

0.1mpa,持续时间为1min,重复3次,保证无气泡存在,从而制得结构胶1。通过黏度测试可知结构胶1在室温下黏度为231.0

±

5.0mpa

·

s,在室温下的凝胶时间为47.3

±

1.0min。力学性能数据见表2:根据astm d

‑

638测得固化7天后的拉伸强度强度为33.8

±

1.0mpa,曲线如附图1所示;根据gb/t 7124

‑

2008测试标准测得固化7天后的剪切强度为6.6

±

0.5mpa,曲线如附图2所示;根据gb/t 2567

‑

2008测试标准测得固化7天后的压缩强度为70.5

±

5.0mpa,曲线如附图3所示;根据astm d256测试标准测得固化7天后的冲击强度为4619.3

±

50.0j/m2,曲线如附图4所示。

[0055]

实施例2

[0056]

a组分的制备:分别称取110份环氧树脂双酚a型环氧树脂cyd

‑

115、30份活性稀释剂聚乙二醇二缩水甘油醚至搅拌器中搅拌使其充分混合。将均匀混合的a组分放入真空干燥箱进行抽真空,保持压力在

‑

0.095mpa,持续时间为1min,重复3次,保证无气泡存在,从而制得a组分。

[0057]

b组分的制备:分别称取20份胺类固化剂2,4,6

‑

三(二甲胺基甲基)苯酚,10份有机硅偶联剂苯胺甲基三乙氧基硅烷至搅拌器中搅拌使其充分混合。将均匀混合的b组分放入真空干燥箱进行抽真空,保持压力在

‑

0.095mpa,持续时间为1min,重复3次,保证无气泡存在,从而制得b组分。

[0058]

将上述a组分和b组分按重量比4:1加入搅拌器中高速搅拌使其充分均匀混合,再放入真空干燥箱进行抽真空,保持压力在

‑

0.095mpa,持续时间为1min,重复3次,保证无气泡存在,从而制得结构胶2。通过黏度测试可知结构胶2在室温下黏度为287.0

±

5.0mpa

·

s,在室温下的凝胶时间为31.3

±

1.0min。力学性能数据见表2:根据astm d

‑

638测得固化7天后的拉伸强度为36.7

±

1.0mpa,曲线如附图1所示;根据gb/t 7124

‑

2008测试标准测得固化7天后的剪切强度为10.3

±

0.5mpa,曲线如附图2所示;根据gb/t2567

‑

2008测试标准测得固化7天后的压缩强度为80.0

±

5.0mpa,曲线如附图3所示;根据astm d256测试标准测得固化7天后的冲击强度为2050.9

±

50.0j/m2,曲线如附图4所示。

[0059]

实施例3

[0060]

a组分的制备:分别称取100份环氧树脂双酚a型环氧树脂cyd

‑

118、40份活性稀释剂1,4

‑

丁二醇二缩水甘油醚至搅拌器中搅拌使其充分混合。将均匀混合的a组分放入真空干燥箱进行抽真空,保持压力在

‑

0.097mpa,持续时间为1min,重复3次,保证无气泡存在,从而制得a组分。

[0061]

b组分的制备:分别称取40份胺类固化剂n

‑

氨乙基哌嗪,3份有机硅偶联剂苯胺甲基三乙氧基硅烷至搅拌器中搅拌使其充分混合。将均匀混合的b组分放入真空干燥箱进行抽真空,保持压力在

‑

0.097mpa,持续时间为1min,重复3次,保证无气泡存在,从而制得b组

分。

[0062]

将上述a组分和b组分按重量比5:1加入搅拌器中高速搅拌使其充分均匀混合,再放入真空干燥箱进行抽真空,保持压力在

‑

0.097mpa,持续时间为1min,重复3次,保证无气泡存在,从而制得结构胶3。通过黏度测试可知结构胶3在室温下黏度为142.5

±

5.0mpa

·

s,在室温下的凝胶时间为35.5

±

1.0min。力学性能数据见表2:根据astm d

‑

638测得固化7天后的拉伸强度为46.3

±

1.0mpa,曲线如附图1所示;根据gb/t 7124

‑

2008测试标准测得固化7天后的剪切强度为21.9

±

0.5mpa,曲线如附图2所示;根据gb/t2567

‑

2008测试标准测得固化7天后的压缩强度为70.7

±

5.0mpa,曲线如附图3所示;根据astm d256测试标准测得固化7天后的冲击强度为2024.3

±

50.0j/m2,曲线如附图4所示。

[0063]

实施例4

[0064]

a组分的制备:分别称取90份环氧树脂双酚f型环氧树脂npef

‑

127、40份活性稀释剂1,6

‑

己二醇二缩水甘油醚至搅拌器中搅拌使其充分混合。将均匀混合的a组分放入真空干燥箱进行抽真空,保持压力在

‑

0.098mpa,持续时间为1min,重复3次,保证无气泡存在,从而制得a组分。

[0065]

b组分的制备:分别称取50份胺类固化剂异佛尔酮二胺,6份有机硅偶联剂苯胺甲基三乙氧基硅烷至搅拌器中搅拌使其充分混合。将均匀混合的b组分放入真空干燥箱进行抽真空,保持压力在

‑

0.098mpa,持续时间为1min,重复3次,保证无气泡存在,从而制得b组分。

[0066]

将上述a组分和b组分按重量比4:1加入搅拌器中高速搅拌使其充分均匀混合,再放入真空干燥箱进行抽真空,保持压力在

‑

0.098mpa,持续时间为1min,重复3次,保证无气泡存在,从而制得结构胶4。通过黏度测试可知结构胶4在室温下黏度为255.0

±

5.0mpa

·

s,在室温下的凝胶时间为79.1

±

1.0min。力学性能数据见表2:根据astm d

‑

638测得固化7天后的拉伸强度为68.9

±

1.0mpa,曲线如附图1所示;根据gb/t 7124

‑

2008测试标准测得固化7天后的剪切强度为14.9

±

0.5mpa,曲线如附图2所示;根据gb/t 2567

‑

2008测试标准测得固化7天后的压缩强度为82.9

±

5.0mpa,曲线如附图3所示;根据astm d256测试标准测得固化7天后的冲击强度为2352.3.3

±

50.0j/m2,曲线如附图4所示。

[0067]

表2

[0068][0069][0070]

由以上实施例可知,本发明提供了一种环氧树脂灌封结构胶及其制备方法。本发

明实施例得到的环氧树脂灌封结构胶的拉伸强度高达68.9

±

1.0mpa,剪切强度高达21.9

±

0.5mpa,压缩强度高达82.9

±

5.0mpa,冲击强度高达4619.3

±

50.0j/m2,力学强度大,可满足桥梁隧道、建筑工程、交通运输等领域工件强度的要求。且凝胶时间或固化时间较短,在室温下就可以固化,可大大提高工作效率。

[0071]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。