硼/氮双掺杂碳纳米管

‑

碳纳米片复合材料及制备方法

技术领域

1.本发明涉及到一种硼/氮双掺杂碳纳米管

‑

碳纳米片复合材料及制备方法及其应用,属于吸波材料技术领域。

技术背景

2.随着无线电技术和信息产业的发展,电子产品得到了广泛的应用,随之也带来了一系列电磁辐射的问题,给人们的生产、生活带来诸多影响。此外,随着国际战略环境的变化,隐身技术已成为各国军事实力角逐的重要体现。一般来讲,研究者通过设计特定机身外形和气动布局,并配合隐身材料来达到战机隐身。因此,寻求有效的技术来降低或消除电磁辐射在生活和军事领域具有重要意义。降低电磁辐射的重要途径是电磁波吸收。前期研究表明,吸波材料能够促使电磁能转化为热能或经干涉相消而从根本上消除电磁波,达到消除电磁辐射的目的。在实际应用中,理想的吸波材料需要满足“厚度薄、质量轻、频带宽、吸收强”等特性。

3.在众多吸波材料中,碳材料因密度低、价格低廉、制备工艺简单、性质稳定等优点而备受广大研究者青睐。虽然碳材料作为吸波材料取得了一定进展,但仍存在吸收强度低、低频吸收弱等缺点。目前,碳材料吸波性能的改善可围绕以下三方面展开:(1)碳材料与磁损耗材料复合,电损耗与磁损耗的双重损耗有助于材料性能的提升;(2)碳材料与其它介电材料复合不仅可调节材料的电导特性增强电损耗,同时各组分的协同作用可共同增强材料的电磁波衰减;(3)制备不同结构碳材料,从结构调控方面入手以改善碳材料的吸波性能。

4.自发现碳纳米管以来,这种具有独特的力学、磁学、电学等性能的纳米材料,引起了各国研究人员的重视。碳纳米管除了具有小尺寸效应、表面效应、量子尺寸效应和宏观量子隧道效应等特殊性能外,还具有特殊的电磁效应和良好的吸波效果,被广泛的用作吸波材料。由于磁性颗粒对电磁波吸收表现良好,因此碳纳米管与磁性颗粒复合使得材料的饱和磁化强度更大,snoek极限更高,从而确保了更好的电磁吸波性能。石墨烯具有优异导电性、大比表面积、高导热性以及超轻重量的特点,一经发现便迅速吸引了电磁波屏蔽和吸收材料研究人员的关注,在iso发起的第一个二维材料的相关行业标准也明确定义了相关名称:(1)石墨烯:单层碳原子结构;(2)双层石墨烯:两层规则堆叠的石墨烯层;(3)少层石墨烯:3~10层规则堆叠的石墨烯层;(4)石墨烯纳米片:厚度在l~3nm,宽度在100nm到100μm之间的石墨烯堆叠片。石墨烯及其复合材料是有极其具有研究价值的电磁波吸收材料,得益于与其他材料结合后产生的协同效应,使得复合材料部分缺点被弥补,电磁吸波性能进一步提高。

5.所谓熔盐法,即将盐与反应物按照一定的比例配制反应混合物,混合均匀后,加热使盐熔化,反应物在盐的熔体中进行反应,生成产物,冷却至室温后,以去离子水清洗数次以除去其中的盐得到产物粉体。熔盐法是一种在较低的反应温度下和较短的反应时间内制备特定组分的各向异性粉体的简便方法。

6.目前纳米碳基复合材料作为吸波剂的研究有很多。例如,lin等研究了填充碳纳米

管复合材料的吸波性能,在,涂层厚度为,低于

‑

10db的带宽达到4.22ghz(lin hy,zhu h,guo hf,yu lf.investigation of the microwave

‑

absorbing properties of fe

‑

filled carbon nanotubes[j].materials letter,2007,61:3547

‑

3550.)。xu等采用氧化石墨烯和fecl3·

6h2o坐为原料,在p123辅助下,通过水热法制备了一种新型石墨烯

‑

中空碗状复合材料。吸波性能研究结果表明,当匹配厚度为2.0mm时,最大吸收为

‑

24db(12.9ghz),

‑

10db以下的吸收频带宽度为4.9ghz(10.8~15.7ghz)(xu h l,bi h,yang r b.enhanced microwave absorption property of bowl

‑

like fe3o4hollow spheres/reduced graphene oxide composites[j].journal of applied physics,2012,111:07a522.)。综上所述,碳纳米基复合材料作为吸波剂具有很大的潜力。将石墨烯与其它类型的吸波剂进行复合构筑石墨烯基多元复合材料或者制备具有复杂空间结构的石墨烯基三维结构,可以显著提高石墨烯的吸波性能,有望满足对吸波材“薄、宽、轻、强”的要求。

技术实现要素:

[0007]

我们提供了一种熔盐法辅助合成的硼/氮双掺杂碳纳米管

‑

碳纳米片复合材料及其制备方法,该方法制得的复合材料工艺简单,可重复性强,一步裂解制得的硼/氮双掺杂碳纳米管

‑

碳纳米片复合材料具有质量轻、密度小、优异的电磁吸波性能等特点,在不同厚度下都有优异的吸收强度和吸收频宽。

[0008]

本文目的在于提供了一种的解决当前电磁波污染问题的吸波材料。

[0009]

为解决上述技术问题,本发明所采用的技术方案为:

[0010]

一种熔盐法辅助合成的硼/氮双掺杂碳纳米管

‑

碳纳米片复合材料制备方法,包含以下步骤:

[0011]

步骤(1):将六水氯化镍溶解在水里,并搅拌均匀。

[0012]

步骤(2):将硼氢化钠和氢氧化钠溶解于水中,并混合均匀。将配置好的溶液缓慢匀速滴加入步骤(1)所配置的溶液中并匀速搅拌,得到硼化镍黑色沉淀。

[0013]

步骤(3):将步骤(2)中所得到的硼化镍沉淀经乙醇和去离子水清洗并过滤,随后放置在60℃烘箱中烘干。

[0014]

步骤(4):将步骤(3)所得到的干净的硼化镍与双氰胺混合研磨均匀。

[0015]

步骤(5):将步骤(4)所得到的混合物与氯化钠混合研磨均匀并转移入瓷舟中,在惰性气体下煅烧处理,即可得到黑色粉末状材料。

[0016]

其中,步骤(1)中,六水氯化镍用量为4.75g,水的用量为40ml。

[0017]

其中,步骤(2)中,硼氢化钠加入量为1.52g,氢氧化钠加入量为0.16g,水的用量为40ml。

[0018]

其中,步骤(3)中,沉淀得到的硼化镍乙醇和水清洗三次,放入真空烘箱温度为60℃~80℃,烘干时长为4h~6h。

[0019]

其中,步骤(4)中,硼化镍和双氰胺按1mol∶20mol的比例研磨均匀。

[0020]

其中,步骤(5)中混合物与氯化钠的质量比为1∶25,煅烧温度为700℃~900℃,保温时间为2h~4h。

[0021]

基于以上阐述,本文方法与现有技术相比,其有益效果在于:本发明方法通过熔盐辅助热裂解双氰胺来制备碳纳米管,合成工艺简单,可实现大批量规模化生产,且制得的复

合材料的结构具有可调控性。所制的复合材料具有良好的吸收强度和宽的吸收带宽,在极低的匹配厚度下显示出了非常优异的电磁吸波性能。

[0022]

本发明熔盐法辅助合成的硼/氮双掺杂碳纳米管

‑

碳纳米片复合材料,以熔盐法作为辅助通过镍硼合金催化前驱体双氰胺制备而成,制备方法简单便捷。原料成本便宜,实验过程温和无强酸碱物质。硼、氮双原子掺杂,增加了极化中心从而提高了碳纳米复合材料的吸波性能。此外,当温度到达熔点时,熔盐为反应物提供了液相环境使其溶解在其中,从而材料趋于形成二维层状结构的多层碳纳米薄片堆叠,纳米薄片与碳纳米管形成三维碳纳米基复合结构使得电磁波在材料中发生多重反射增加了损耗几率。片与片,管于管之间搭建的空隙,形成了材料的多孔特性,使得材料在不同厚度下都具有百分之九十的吸收损耗率。

[0023]

熔盐法辅助一步裂解制备负载金属纳米颗粒的碳纳米管/超薄碳纳米片复合材料优点是相比于其他大多数碳纳米复合材料的制备方法更加简单,产量高,实验条件温和,氯化钠可回收。通过调节热裂解时间来调控材料的结构,最后得到不同吸波性能的纳米碳基吸波材料。

附图说明

[0024]

图1为本发明实施例l的sem图。

[0025]

图2为本发明实施例2的sem图。

[0026]

图3为本发明实施例l的反射损耗图。

[0027]

图4为本发明实施例2的反射损耗图。

具体实施方式

[0028]

下面结合附图和具体实施例对本发明的技术方案做进一步说明。

[0029]

实施例1:

[0030]

本发明熔盐法辅助合成的硼/氮双掺杂碳纳米管

‑

碳纳米片复合材料制备方法,包括如下步骤:

[0031]

步骤1:将4.75g六水氯化镍溶解在40ml水里,并搅拌均匀。

[0032]

步骤2:将1.52g硼氢化钠和0.16g氢氧化钠溶解于40ml水中,并混合均匀。将配置好的溶液缓慢匀速滴加入步骤1所配置的溶液中,得到硼化镍黑色沉淀。

[0033]

步骤3:将步骤2中所得到的硼化镍沉淀经乙醇和水清洗后,过滤,放置在烘箱中80℃烘干。

[0034]

步骤4:将步骤3所得到的干净的硼化镍0.128g与双氰胺1.682g混合研磨均匀。

[0035]

步骤5:将步骤4所得到的混合物与45.25g氯化钠混合研磨均匀后转移入瓷舟中,在惰性气体下煅烧热处理,煅烧程序为:ar气氛围下通气1h,从室温2℃/min升到530℃保温2h,5℃/min升900℃保温2h,自然冷却,即可得到黑色粉末状材料。

[0036]

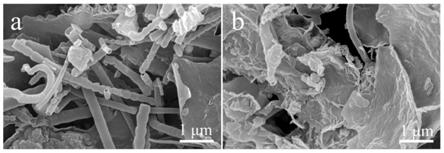

本实施例得到的碳纳米复合材料中碳纳米管与碳纳米片分布均匀,碳纳米管呈竹节状且具有较大的长度,部分碳纳米管从纳米片表面原位生长。碳纳米片具有超薄超宽的特性,可达到几个到几十个微米,纳米片表面凸起多层石墨烯状的纳米结构。

[0037]

实施例2:

[0038]

本发明熔盐法辅助合成的硼/氮双掺杂碳纳米管

‑

碳纳米片复合材料制备方法,包

括如下步骤:

[0039]

步骤1:将4.75g六水氯化镍溶解在40m1水里,并搅拌均匀。

[0040]

步骤2:将1.52g硼氢化钠和0.16g氢氧化钠溶解于40ml水中,并混合均匀。将配置好的溶液缓慢匀速滴加入步骤1所配置的溶液中,得到硼化镍黑色沉淀。

[0041]

步骤3:将步骤2中所得到的硼化镍沉淀经乙醇和水清洗后,过滤,放置在烘箱中80℃烘干。

[0042]

步骤4:将步骤3所得到的干净的硼化镍0.128g与双氰胺1.682g混合研磨均匀。

[0043]

步骤5:将步骤4所得到的混合物与45.25g氯化钠混合研磨均匀后转移入瓷舟中,在惰性气体下煅烧热处理,煅烧程序为:ar气氛围下通气1h,从室温2℃/min升到530℃保温2h,5℃/min升900℃保温4h,自然冷却,即可得到黑色粉末状材料。

[0044]

本实施例得到的碳纳米复合材料中碳纳米管与碳纳米片分布均匀,碳纳米管相较于实施例1长度变短,大部分碳纳米管从纳米片表面原位生长呈卷曲状。碳纳米片相较于实施例1具有更薄且更宽的特性,可达到几十个微米,超薄的纳米片层堆叠形成三维纳米结构。然而,当保温时间从4h增加到6h时得到的碳纳米复合材料中碳纳米管与碳纳米片分布不均匀,碳纳米管分布更少。相对应的电磁波损耗性能带宽变窄无法与2h和4h的产物相比较,这是因为碳纳米管含量的降低且分布不均匀导致材料的界面极化减少。另一方面,由于材料结构的变化其介电常数降低,因而吸波性能变差。

[0045]

图1为本发明实施例1得到的熔盐法辅助合成的硼/氮双掺杂碳纳米管

‑

碳纳米片复合材料的sem照片,通过图1可以看出,碳纳米管与碳纳米片分布均匀,碳纳米管呈竹节状且具有较大的长度,部分碳纳米管从纳米片表面原位生长。碳纳米片具有超薄超宽的特性,可达到几个到几十个微米,纳米片表面凸起多层石墨烯状的纳米结构。

[0046]

图2为本发明实施例2得到的熔盐法辅助合成的硼/氮双掺杂碳纳米管

‑

碳纳米片复合材料的sem照片,通过图2可以看出,碳纳米管与碳纳米片分布均匀,碳纳米管相较于实施例1长度变短,大部分碳纳米管从纳米片表面原位生长呈卷曲状。碳纳米片相较于实施例1具有更薄且更宽的特性,可达到几十个微米,超薄的纳米片层堆叠形成三维纳米结构。

[0047]

图3为本发明实施例1得到的熔盐法辅助合成的硼/氮双掺杂碳纳米管

‑

碳纳米片复合材料的反射损耗图谱,通过图3可以看出,在每个匹配厚度下具有优异的电磁吸波性能。材料相对石蜡的填充率为25wt.%时,在1mm~5mm不同厚度下反射损耗均能低于

‑

10db,有效吸收带宽都大于1ghz。尤其在8~18ghz区间内在低的匹配厚度下具有强吸收特性以及宽的吸收频宽。在1.5mm匹配厚度下有效吸收带宽能够达到4.48ghz(13.52

‑

18ghz),最低反射损耗能够达到

‑

39db(15.44ghz)。在1.6mm匹配厚度下有效吸收带宽能够达到4.4ghz(12.32

‑

16.72ghz),最低反射损耗能够达到

‑

48.5db(14.4ghz)。

[0048]

图4为本发明实施例2得到的熔盐法辅助合成的硼/氮双掺杂碳纳米管

‑

碳纳米片复合材料的反射损耗图谱,通过图4可以看出,在每个匹配厚度下具有优异的电磁吸波性能。材料相对石蜡的填充率为25wt.%时,在1mm~5mm不同厚度下反射损耗均能低于

‑

10db,有效吸收带宽都大于1ghz。相比于实施例1,在2~8ghz区间内具有强吸收特性但有效带宽较窄,在8~18ghz区间内在低的匹配厚度下展现出了宽的有效吸收带宽。在1.7mm匹配厚度下有效吸收带宽能够达到4.64ghz(13.36

‑

18ghz),在4.5mm匹配厚度下

‑

47.53db(4.96ghz)。

[0049]

本发明熔盐法辅助合成的硼/氮双掺杂碳纳米管

‑

碳纳米片复合材料,以熔盐法作为辅助通过镍硼合金催化前驱体双氰胺制备而成,制备方法简单便捷。原料成本便宜,实验过程温和无强酸碱物质。硼、氮双原子掺杂,增加了极化中心从而提高了碳纳米复合材料的吸波性能。此外,当温度到达熔点时,熔盐为反应物提供了液相环境使其溶解在其中,从而材料趋于形成二维层状结构的多层碳纳米薄片堆叠,纳米薄片与碳纳米管形成三维碳纳米基复合结构使得电磁波在材料中发生多重反射增加了损耗几率。片与片,管于管之间搭建的空隙,形成了材料的多孔特性,使得材料在不同厚度下都具有百分之九十的吸收损耗率。

[0050]

熔盐法辅助一步裂解制备负载金属纳米颗粒的碳纳米管/超薄碳纳米片复合材料优点是相比于其他大多数碳纳米复合材料的制备方法更加简单,产量高,实验条件温和,氯化钠可回收。通过调节热裂解时间来调控材料的结构,最后得到不同吸波性能的纳米碳基吸波材料。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。