1.本发明属于涂层的技术领域,具体涉及一种玻璃珠填充的硅酮凝胶抗污抑菌涂层及其制备方法和在海洋防污、生物医疗领域中的应用。

背景技术:

2.有机硅材料具有高生物相容性、低表面能、无毒无味、良好的生理惰性等优点,被广泛应用于海洋防污、生物医疗、纺织、农业、建筑、食品包装等领域。但有机硅材料表面极易生长和繁殖各种有害微生物,造成表面污染,给实际应用带来了诸多问题为了解决有机硅材料在生物医疗、海洋防污等领域应用时表面细菌污染等问题,需要对有机硅材料进行防污改性,以得到具有抑菌防污性能的有机硅防污涂料。

3.水具有很强的氢键结合能力,亲水性材料可以与水分子发生作用,形成氢键,在材料表面形成水合层,从而有效阻抗蛋白质、藻类和细菌等在其表面附着,达到较好的抗污效果。

4.如申请公布号为cn 106634275 a的中国专利文献中公开了一种超亲水/水下超疏油涂层材料及其制备方法与应用;又如申请公布号为cn107936831a的中国专利文献中公开了一种亲水改性的污损释放型海洋防污涂料及其制备方法;再如申请公布号为cn 111592781 a的中国专利文献中公开了一种超亲水功能涂料及其制备方法和应用。

5.亲水改性后的涂层可阻抗污损的附着,改善涂层的防污效果。然而,仅靠亲水改性后涂层表面形成的水合层无法阻止所有污损的附着,且污损一旦附着,涂层无法阻止污损在涂层表面增殖,从而引发更大的污损。

技术实现要素:

6.针对现有技术中存在的上述问题,本发明公开了一种玻璃珠填充的硅酮凝胶抗污抑菌涂层的制备方法,制备得到的涂层具有优异的抗菌性能、抗蛋白吸附性能和较高的机械强度,适用于海洋防污与生物医疗等领域。

7.具体技术方案如下:

8.一种玻璃珠填充的硅酮凝胶抗污抑菌涂层的制备方法,包括如下步骤:

9.(1)将含反应性双键的季铵盐单体、亲水性单体、含巯基硅烷偶联剂与有机溶剂a混合,在惰性气氛下,经引发剂引发制备得到季铵盐亲水聚合物;

10.所述含反应性双键的季铵盐单体选自甲基丙烯酰氧乙基苄基二甲基氯化铵、甲基丙烯酰氧乙基正十二烷基二甲基溴化铵、甲基丙烯酰氧乙基正十六烷二甲基溴化铵、丙烯酰氧乙基苄基二甲基氯化铵、丙烯酰氧乙基正十二烷基二甲基溴化铵、丙烯酰氧乙基正十六烷二甲基溴化铵中的一种或多种;

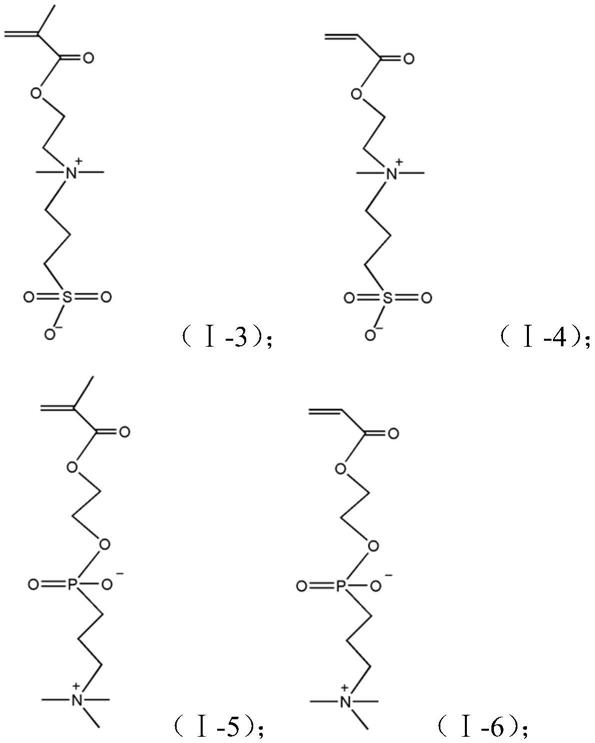

11.所述亲水性单体的结构式分别如下式(

ⅰ‑

1)~(

ⅰ‑

6)所示:

[0012][0013][0014]

式中,x、y独立地选自3~25;

[0015]

(2)将步骤(1)制备的季铵盐亲水聚合物、聚硅氧烷、催化剂、玻璃微珠、可选择性加入的交联剂与有机溶剂b共混,经涂覆、固化后得到所述玻璃珠填充的硅酮凝胶抗污抑菌涂层。

[0016]

本发明公开的玻璃珠填充的硅酮凝胶抗污抑菌涂层的制备方法,先以含反应性双键的季铵盐单体与亲水性单体进行共聚,制备得到季铵盐亲水聚合物,再将其与聚硅氧烷和玻璃微珠等原料共混制备涂层。季铵盐基团中的阳离子可在细菌表面吸附,季铵盐链段渗透到细胞膜上,影响细胞膜中磷脂双分子层的流动性,干扰膜蛋白和脂质之间的相互作用,改变脂质排列的不对称性,从而破坏细胞膜,细菌内物质泄漏,达到杀菌的效果。亲水基团可以与水分子发生作用,形成氢键,在表面形成水合层,从而有效阻抗蛋白质、藻类和细

菌等在其表面附着,达到较好的亲水抗污效果。作为填料加入的玻璃微珠在提高涂层的机械强度的同时,还进一步增强了涂层的亲水性。

[0017]

步骤(1)中:

[0018]

所述含巯基硅烷偶联剂选自巯甲基三甲氧基硅烷、巯甲基三乙氧基硅烷、巯丙基三甲氧基硅烷、巯丙基三乙氧基硅烷中的一种或多种;优选为巯丙基三甲氧基硅烷。

[0019]

所述有机溶剂a选自二氯甲烷、二氯乙烷、三氟乙醇、三氟丁醇中的一种或多种;经试验发现,所述步骤(1)的制备工艺中,溶剂的选择较为关键,若选择不当,如选择乙腈为溶剂,会导致反应一段时间后反应器中出现凝胶现象,无法继续反应,出现凝胶现象后无法沉淀出季铵盐亲水聚合物。

[0020]

所述含反应性双键的季铵盐单体与所述亲水性单体的摩尔比为0.05~5:1;优选为0.5~3:1。

[0021]

所述含巯基硅烷偶联剂用量为单体的摩尔总量的1~50%;优选为10~30%。

[0022]

所述单体的摩尔总量是指含反应性双键的季铵盐单体与亲水性单体的摩尔数之和。

[0023]

所述有机溶剂a的用量为反应物总重量的1~5倍;优选为1~3倍。

[0024]

所述反应物总重量是指除有机溶剂a外的所有原料的重量之和,即含巯基硅烷偶联剂、含反应性双键的季铵盐单体和亲水性单体的重量之和。

[0025]

所述引发剂选自偶氮二异丁腈、偶氮二异戊腈、偶氮二异庚腈、偶氮异丁氰基、偶氮二环己基、偶氮二异丁酸中的一种或多种;

[0026]

所述引发剂的加入质量为单体总重量的0.1~5.0%。

[0027]

步骤(2)中:

[0028]

所述聚硅氧烷选自聚二甲基硅氧烷或羟甲基封端的聚二甲基硅氧烷,动力粘度为500~100000mpa

·

s。

[0029]

所述催化剂选自有机铋类催化剂或有机锡类催化剂;

[0030]

所述有机铋类催化剂选自异辛酸铋、月桂酸铋、新癸酸铋或环烷酸铋中的一种或多种;所述有机锡类催化剂选自二丁基锡二月桂酸酯、辛酸亚锡、二(十二烷基硫)二丁基锡、二醋酸二丁基锡、马来酸二丁基锡中的一种或多种。

[0031]

优选的,所述催化剂选自更加环保的有机铋类催化剂。

[0032]

所述交联剂选自正硅酸四甲酯、正硅酸四乙酯、正硅酸四丙酯、正硅酸四丁酯中的一种或多种;

[0033]

所述有机溶剂b选自三氟乙醇、三氟丁醇、二甲苯、甲苯、二氯甲烷、甲烷、乙腈中的一种或多种。

[0034]

优选的:

[0035]

所述季铵盐亲水聚合物与所述聚硅氧烷的重量比为1~30:100;进一步优选为10~20:100。

[0036]

所述玻璃微珠的质量为所述聚合物总重量的1~20%;

[0037]

所述聚合物总重量是指季铵盐亲水聚合物与聚硅氧烷的重量之和。

[0038]

所述可选择性加入的交联剂的质量为所述聚合物总重量的1~15%;

[0039]

所述催化剂的质量为所述聚合物总重量的0.05~5.00%;

[0040]

所述有机溶剂b的用量为反应物总重量的1~5倍。

[0041]

步骤(2)中,反应物总重量是指除有机溶剂b外的所有原料的重量之和,即季铵盐亲水聚合物、聚硅氧烷、催化剂、玻璃微珠、可选择性加入的交联剂的重量之和。

[0042]

所述固化温度为室温。

[0043]

本发明中制备的涂层,其抗菌性能由含反应性双键的季铵盐单体、亲水性单体以及玻璃微珠三者相互协同,共同作用决定,而涂层的亲水抗污性能由亲水性单体与玻璃微珠两者相互协同,共同作用决定。

[0044]

优选的:

[0045]

所述亲水性单体选自上式(

ⅰ‑

3)~(

ⅰ‑

6),命名依次为甲基丙烯酸磺基甜菜碱、丙烯酸磺基甜菜碱、甲基丙烯酰氧基乙基磷酰胆碱、丙烯酰氧基乙基磷酰胆碱;

[0046]

所述含反应性双键的季铵盐单体选自甲基丙烯酰氧乙基正十二烷基二甲基溴化铵、甲基丙烯酰氧乙基正十六烷二甲基溴化铵、丙烯酰氧乙基正十二烷基二甲基溴化铵、丙烯酰氧乙基正十六烷二甲基溴化铵中的一种或多种;

[0047]

所述玻璃微珠的质量为所述聚合物总重量的10~20%;

[0048]

经试验发现,采用上述优选种类的含反应性双键的季铵盐单体、亲水性单体和优选含量的玻璃微珠为原料,最终制备的涂层具有更高的抑菌效果,与更低的蛋白吸附量。

[0049]

再优选:

[0050]

所述亲水性单体选自上式(

ⅰ‑

5)~(

ⅰ‑

6),即甲基丙烯酰氧基乙基磷酰胆碱和/或丙烯酰氧基乙基磷酰胆碱;

[0051]

所述含反应性双键的季铵盐单体选自甲基丙烯酰氧乙基正十六烷二甲基溴化铵和/或丙烯酰氧乙基正十六烷二甲基溴化铵;

[0052]

所述玻璃微珠的质量为所述聚合物总重量的15~20%。

[0053]

经试验发现,采用上述进一步优选种类的含反应性双键的季铵盐单体、亲水性单体和进一步优选含量的玻璃微珠为原料,最终制备的涂层具有更高的抑菌效果,与更低的蛋白吸附量。

[0054]

本发明还公开了根据上述方法制备的玻璃珠填充的硅酮凝胶抗污抑菌涂层,其具有较强的杀菌性与抗蛋白吸附性,同时具有较好的力学性能,尤其适用于在海洋防污、生物医疗领域中的应用。

[0055]

与现有技术相比,本发明具有如下有益效果:

[0056]

本发明公开的制备方法将季铵盐基团与亲水性基团引入聚硅氧烷涂层中,并进一步填充玻璃微珠,利用三者的相互协同改性聚硅氧烷涂层,涂层可同时获得优异的抑菌杀菌性能、防污性能与力学性能。该涂层还具有成膜快,耐候性、耐化学试剂性及耐磨性佳等优点。

具体实施方式

[0057]

下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明,而不用于限制本发明的范围。此外应理解,在阅读了本发明的内容之后,技术人员可以对本发明作各种改动和修改,这些等价形式同样属于本发明限定的范围内。

[0058]

实施例1

[0059]

(1)将0.78g(0.004mol)3

‑

巯丙基三甲氧基硅烷、4.18g(0.015mol)甲基丙烯酰氧乙基苄基二甲基氯化铵、3.25g(0.008mol)聚乙二醇单甲醚

‑

甲基丙烯酸酯与20g二氯甲烷加入到容器中,通入氮气15min以除去反应瓶中的空气,加入0.1g引发剂偶氮二异丁腈,在氮气气氛下,80℃反应12h,在乙醚中沉淀,真空下干燥即得季铵盐亲水聚合物。

[0060]

(2)将0.35g步骤(1)制备的季铵盐亲水聚合物、2.5g动力粘度为40000mpa

·

s羟基封端的聚二甲基硅氧烷、0.3g玻璃微珠、0.15g正硅酸四乙酯、0.04g月桂酸铋与10g二甲苯加入到容器中,室温下混合均匀,涂覆于载玻片上,室温下固化12h后得到玻璃微珠填充的硅酮凝胶抗污抑菌涂层。

[0061]

实施例2

[0062]

(1)将0.78g(0.004mol)3

‑

巯丙基三甲氧基硅烷、4.18g(0.015mol)甲基丙烯酰氧乙基苄基二甲基氯化铵、3.25g(0.0117mol)甲基丙烯酸磺基甜菜碱与20g三氟乙醇加入到容器中,通入氮气15min以除去反应瓶中的空气,加入0.1g引发剂偶氮二异丁腈,在氮气气氛下,80℃反应12h,在乙醚中沉淀,真空下干燥即得季铵盐亲水聚合物。

[0063]

(2)将0.35g制备的季铵盐亲水聚合物、2.5g粘度为40000mpa

·

s羟基封端的聚二甲基硅氧烷、0.3g玻璃微珠、0.15g正硅酸四乙酯、0.04g月桂酸铋与10g二甲苯加入到容器中,室温下混合均匀,涂覆于载玻片上,室温下固化12h后得到玻璃珠填充的硅酮凝胶抗污抑菌涂层。

[0064]

实施例3

[0065]

(1)将0.78g(0.004mol)3

‑

巯丙基三甲氧基硅烷、4.18g(0.015mol)甲基丙烯酰氧乙基苄基二甲基氯化铵、3.25g(0.011mol)甲基丙烯酰氧基乙基磷酰胆碱与20g二氯乙烷加入到容器中,通入氮气15min以除去反应瓶中的空气,加入0.1g引发剂偶氮二异丁腈,在氮气气氛下,80℃反应12h,在乙醚中沉淀,真空下干燥即得季铵盐亲水聚合物。

[0066]

(2)将0.35g制备的季铵盐亲水聚合物、2.5g粘度为40000mpa

·

s羟基封端的聚二甲基硅氧烷、0.3g玻璃微珠、0.15g正硅酸四乙酯、0.04g月桂酸铋与10g二甲苯加入到容器中,室温下混合均匀,涂覆于载玻片上,室温下固化12h后得到玻璃珠填充的硅酮凝胶抗污抑菌涂层。

[0067]

实施例4

[0068]

(1)将0.78g(0.004mol)3

‑

巯丙基三甲氧基硅烷、4.18g(0.012mol)甲基丙烯酰氧乙基正十二烷基二甲基溴化铵、3.25g(0.011mol)甲基丙烯酰氧基乙基磷酰胆碱与20g二氯乙烷加入到容器中,通入氮气15min以除去反应瓶中的空气,加入0.1g引发剂偶氮二异丁腈,在氮气气氛下,80℃反应12h,在乙醚中沉淀,真空下干燥即得季铵盐亲水聚合物。

[0069]

(2)将0.35g制备的季铵盐亲水聚合物、2.5g粘度为40000mpa

·

s羟基封端的聚二甲基硅氧烷、0.3g玻璃微珠、0.15g正硅酸四乙酯、0.04g月桂酸铋与10g二甲苯加入到容器中,室温下混合均匀,涂覆于载玻片上,室温下固化12h后得到玻璃珠填充的硅酮凝胶抗污抑菌涂层。

[0070]

实施例5

[0071]

(1)将0.78g(0.004mol)3

‑

巯丙基三甲氧基硅烷、4.18g(0.010mol)丙烯酰氧乙基正十六烷二甲基溴化铵、3.25g(0.011mol)甲基丙烯酰氧基乙基磷酰胆碱与20g二氯乙烷加入到容器中,通入氮气15min以除去反应瓶中的空气,加入0.1g引发剂偶氮二异丁腈,在氮

气气氛下,80℃反应12h,在乙醚中沉淀,真空下干燥即得季铵盐亲水聚合物。

[0072]

(2)将0.35g制备的季铵盐亲水聚合物、2.5g粘度为40000mpa

·

s羟基封端的聚二甲基硅氧烷、0.3g玻璃微珠、0.15g正硅酸四乙酯、0.04g月桂酸铋与10g二甲苯加入到容器中,室温下混合均匀,涂覆于载玻片上,室温下固化12h后得到玻璃珠填充的硅酮凝胶抗污抑菌涂层。

[0073]

实施例6

[0074]

(1)将0.59g(0.003mol)3

‑

巯丙基三甲氧基硅烷、3.98g(0.0095mol)甲基丙烯酰氧乙基正十六烷二甲基溴化铵、2.80g(0.0069mol)聚乙二醇单甲醚

‑

甲基丙烯酸酯与20g二氯甲烷加入到容器中,通入氮气15min以除去反应瓶中的空气,加入0.1g引发剂偶氮二异丁腈,在氮气气氛下,80℃反应12h,在乙醚中沉淀,真空下干燥即得季铵盐亲水聚合物。

[0075]

(2)将0.35g制备的季铵盐亲水聚合物、2.5g粘度为40000mpa

·

s羟基封端的聚二甲基硅氧烷、0.5g玻璃微珠、0.15g正硅酸四乙酯、0.04g月桂酸铋与10g二甲苯加入到容器中,室温下混合均匀,涂覆于载玻片上,室温下固化12h后得到玻璃珠填充的硅酮凝胶抗污抑菌涂层。

[0076]

实施例7

[0077]

(1)将0.59g(0.003mol)3

‑

巯丙基三甲氧基硅烷、3.98g(0.0095mol)甲基丙烯酰氧乙基正十六烷二甲基溴化铵、2.80g(0.01mol)甲基丙烯酸磺基甜菜碱与20g三氟乙醇加入到容器中,通入氮气15min以除去反应瓶中的空气,加入0.1g引发剂偶氮二异丁腈,在氮气气氛下,80℃反应12h,在乙醚中沉淀,真空下干燥即得季铵盐亲水聚合物。

[0078]

(2)将0.35g制备的季铵盐亲水聚合物、2.5g粘度为40000mpa

·

s羟基封端的聚二甲基硅氧烷、0.5g玻璃珠、0.15g正硅酸四乙酯、0.04g月桂酸铋与10g二甲苯加入到容器中,室温下混合均匀,,涂覆于载玻片上,室温下固化12h后得到玻璃珠填充的硅酮凝胶抗污抑菌涂层。

[0079]

实施例8

[0080]

(1)将0.59g(0.003mol)3

‑

巯丙基三甲氧基硅烷、3.98g(0.0095mol)甲基丙烯酰氧乙基正十六烷二甲基溴化铵、2.80g(0.0096mol)甲基丙烯酰氧基乙基磷酰胆碱与20g二氯乙烷加入到容器中,通入氮气15min以除去反应瓶中的空气,加入0.1g引发剂偶氮二异丁腈,在氮气气氛下,80℃反应12h,在乙醚中沉淀,真空下干燥即得季铵盐亲水聚合物。

[0081]

(2)将0.35g制备的季铵盐亲水聚合物、2.5g粘度为40000mpa

·

s羟基封端的聚二甲基硅氧烷、0.5g玻璃珠、0.15g正硅酸四乙酯、0.04g月桂酸铋与10g二甲苯加入到容器中,室温下混合均匀,涂覆于载玻片上,室温下固化12h后得到玻璃珠填充的硅酮凝胶抗污抑菌涂层。

[0082]

对比例1

[0083]

制备工艺与实施例1中基本相同,区别仅在于将步骤(1)中的有机溶剂替换为乙腈。

[0084]

经观察,在反应过程中,反应一段时间后反应器中出现凝胶现象,反应无法继续。

[0085]

对比例2

[0086]

制备工艺与实施例1中基本相同,区别仅在于步骤(2)中未加入0.3g玻璃微珠。

[0087]

对比例3

[0088]

制备工艺与实施例2中基本相同,区别仅在于步骤(2)中未加入0.3g玻璃微珠。

[0089]

对比例4

[0090]

制备工艺与实施例3中基本相同,区别仅在于步骤(2)中未加入0.3g玻璃微珠。

[0091]

对比例5

[0092]

将2.5g动力粘度为50000mpa

·

s羟基封端的聚二甲基硅氧烷、0.15g正硅酸四乙酯、0.04g月桂酸铋与10g二甲苯加入到容器中,室温下混合均匀,涂覆于载玻片上,室温下固化12h后得到玻璃珠填充的硅酮凝胶抗污抑菌涂层。

[0093]

性能测试:

[0094]

1、杀菌率测试方法:将各实施例和对比例分别制备的涂层样品暴露于5ml od值为1的大肠杆菌培养液(浓度约为109cfu/ml,此时细菌增长速度最快),在37℃下培养3h后,逐级稀释,取10

‑6,10

‑5,10

‑4,10

‑3梯度菌液各20μl分别涂覆于固态平板培养基上,于37℃下培养24h,对菌落数在10~100左右的平板做活菌计数,得接触后的活菌浓度(即菌落形成数,cfu/ml,与原菌数成正比)。

[0095]

杀菌数按下式计算:

[0096]

杀菌率(%)=(原菌数

‑

活菌数)/原菌数

×

100%

[0097]

测试结果:

[0098]

各实施例分别制备的涂层杀菌率测试结果列于下表1中,各对比例分别制备的涂层杀菌率测试结果列于下表2中。

[0099]

表1

[0100][0101]

表2

[0102][0103]

由上表可见,本发明制备的玻璃珠填充的硅酮凝胶抗污抑菌涂料对大肠杆菌杀菌率可达60%以上,说明该涂料具有较强的杀菌性。

[0104]

2、抗蛋白吸附测试方法:

[0105]

将牛血清蛋白(bsa)溶于磷酸缓冲盐溶液溶液中分别配成浓度为0.2、0.5、0.8、1.0、1.4、2.0g/l的bsa溶液,即bsa标准溶液。用紫外分光光度计测定各浓度的bsa缓冲溶液在280nm处的吸光度。以bsa浓度为横坐标,以吸光度为纵坐标作图,计算得到线性模拟方程,即该浓度范围内的bsa吸光度标准曲线。

[0106]

将各实施例和对比例分别制备的涂层放在六格板中,加入5ml 1g/l的bsa溶液,在25℃下恒温静态吸附24h。取出样品,用紫外分光光度计测定六格板中各溶液在280nm处的吸光度。由吸光度和标准曲线得出各溶液对应的bsa浓度。根据bsa浓度的变化,计算各单位

面积样品上吸附的bsa量。

[0107]

各实施例制备的涂层的bsa蛋白吸附测试结果见下表3,各对比例制备的涂层的bsa蛋白吸附测试结果见下表4。

[0108]

表3

[0109][0110]

表4

[0111][0112]

由上表可见,在抗牛血清蛋白吸附测试中,本发明制备的玻璃珠填充的硅酮凝胶抗污抑菌涂层表面蛋白吸附量显著减少,表现出了优异的抗蛋白吸附效果,有利于涂层防污。

[0113]

3、弹性模量测试方法:

[0114]

将各实施例和对比例制备的涂层分别制成哑铃状涂层样条,采用德国zwick公司的zwick/roell z020万能材料试验机在室温下对制备的涂层样条进行拉伸测试,拉伸速率为10mm/min,每个样品至少重复实验五次。

[0115]

各实施例制备的涂层样条弹性模量测试结果列于下表5中,各对比例制备的涂层样条弹性模量测试结果列于下表6中。

[0116]

表5

[0117][0118]

表6

[0119]

编号对比例1对比例2对比例3对比例4对比例5弹性模量/mpa—1.111.251.150.93

[0120]

弹性模量的增高,意味着机械性能的增强。由上表可见,本发明制备的玻璃珠填充的硅酮凝胶抗污抑菌涂料样条弹性模量均大于纯聚硅氧烷样品以及未添加玻璃珠填充的硅酮凝胶抗污抑菌涂料样品,说明改性后的涂层机械强度均有所增强,玻璃珠的引入有利于提高涂层的机械性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。