1.本发明涉及防水涂料加工技术领域,具体涉及一种环氧耐腐防水型涂料的制备工艺。

背景技术:

2.防水涂料是指涂料形成的涂膜能够防止雨水或地下水渗漏的一种涂料;防水涂料可按涂料状态和形式分为:乳液型、溶剂型、反应型和改性沥青。

3.常用的防水涂料有环氧树脂、聚氨酯和丙烯酸树脂涂料等。其中,环氧树脂涂料是一种建筑常用的涂料,这是归功于其具有良好的防护理化特性、粘结性能和非常全面的耐化学性能。

4.环氧树脂涂料主要指的是以双酚a环氧树脂及固化剂为主要成膜物质,其中含有一定量的活性稀释剂、助剂、填料、促进剂、偶联剂。环氧树脂涂料在使用时是涂覆在混凝土的表面,在其固化的过程当中,部分基料相互之间会发生反应,生成具有三维立体网状结构的固结体,起到防水和阻挡外部腐蚀环境破坏的功效;部分基料能渗入混凝土内部,使界面处形成牢固的一个整体,以达到极好的粘结强度。

5.然而环氧树脂涂料的耐候性差,并且在受到酸碱腐蚀后期表面防水性降低,同时会导致涂层开裂,严重影响涂料的使用寿命。

技术实现要素:

6.针对现有技术不足,本发明提供一种环氧耐腐防水型涂料的制备工艺,在有效提升涂料的防腐蚀性能的同时,提升涂料使用后涂层的疏水性,进一步提升涂层的防水效果,并且保证涂料的粘结性,防止涂层开裂脱落。

7.为实现以上目的,本发明的技术方案通过以下技术方案予以实现:

8.一种环氧耐腐防水型涂料,所述环氧耐腐防水型涂料包括等质量的a组分和b组分,所述a组分包括以下重量份物质组成:环氧树脂25

‑

30份、改性聚氨酯12

‑

14份、氧化锌4

‑

8份、纳米二氧化硅3

‑

6份、乙酸乙酯8

‑

10份、纳米二硫化钼2

‑

3份、氧化石墨烯2

‑

4份、木质素磺酸钠2

‑

6份、钛酸钡2

‑

3份;所述b组分包括以下重量份物质组成:活性稀释剂12

‑

24份、固化剂2

‑

6份、交联剂2

‑

3份、增塑剂1

‑

4份。

9.优选的,所述活性稀释剂为苯基缩水甘油醚和间苯二酚双缩水甘油醚质量比2∶1的混合物。

10.优选的,所述固化剂氨乙基哌嗪、二乙烯三胺和二乙胺基丙胺中的任意一种或多种混合。

11.优选的,所述改性聚氨酯的制备包括以下步骤:

12.(1)将聚丙二醇于反应釜中真空脱水,后于反应釜加入甲苯二异氰酸酯和月桂酸二丁基锡催化剂,控制温度为80℃,反应2h;

13.(2)将2,2

‑

双羟甲基丙酸、丙酮继续加入反应釜中,于80℃温度下保温2h;

14.(3)将羟基硅油继续加入反应釜中,继续反应2h,得改性聚氨酯。

15.所述环氧耐腐防水型涂料的制备工艺包括以下步骤:

16.(1)改性氧化石墨烯的制备:将氧化石墨烯加入蒸馏水中,后升温至60℃后加入木质素磺酸钠,混合搅拌均匀后进行超声分散10

‑

15min,后置于搅拌釜中高速机械搅拌,再于真空干燥箱中真空干燥,得改性氧化石墨烯备用;

17.(2)复合环氧树脂的制备:将上述改性氧化石墨烯加入蒸馏水中,调节ph至酸性后再加入氧化锌,后置于80℃水浴锅中进行超声均质后取出进行高速离心,将离心沉淀置于热风干燥箱中干燥后,得干燥沉淀加入环氧树脂,后加热至50

‑

60℃后进行磁力搅拌2h,后再置于高压反应釜中高压搅拌20

‑

30min,得复合环氧树脂备用;

18.(3)改性聚氨酯的复合:将纳米二氧化硅加入乙酸乙酯中,充分搅拌后再加入改性聚氨酯,置于高压反应釜中在氮气的氛围中高压混合搅拌30min,得复合料备用;

19.(4)a组分的制备:将上述复合环氧树脂加入纳米二硫化钼、钛酸钡混合置于高温水浴环境中搅拌均匀,再于低温环境中继续搅拌20

‑

30min,后取出恢复至常温再加入复合料,升温至60

‑

80℃温度下搅拌均匀,得a组分备用;

20.(5)b组分的制备:将活性稀释剂、固化剂、交联剂、增塑剂混合置于高温环境中机械搅拌均匀后,冷却至常温得b组分备用。

21.优选的,所述步骤(1)中高速机械搅拌的转速为1200

‑

1800r/min,且搅拌的时间为15

‑

20min。

22.优选的,所述步骤(2)中高压搅拌的压强为8

‑

10mpa,且搅拌的转速为200

‑

400r/min。

23.优选的,所述步骤(3)中高压混合搅拌的压强为6

‑

8mpa,搅拌的转速为120

‑

180r/min。

24.优选的,所述步骤(4)中高温水浴环境搅拌的温度为60

‑

80℃,低温环境中继续搅拌的温度为2

‑

6℃。

25.本发明提供一种环氧耐腐防水型涂料的制备工艺,与现有技术相比优点在于:

26.(1)本技术中采用氧化锌负载氧化石墨烯来复合环氧树脂,能够有效提升涂料的力学性能和热稳定性,同时本技术中氧化石墨烯先采用木质素磺酸钠进行改性,能够有效提升涂料涂层硬度和粘附性的同时采用氧化锌负载改性氧化石墨烯能够进一步提升涂料的耐腐蚀性能,增强产品的使用寿命;

27.(2)本发明添加有有机硅改性聚氨酯,复合环氧树脂和本技术中的其它材料混合能够有效提升材料涂层的疏水性,并且再混合纳米二氧化硅和后期添加的硫化钼、钛酸钡,进一步增强防水性能和耐腐蚀性能。

具体实施方式

28.为使本发明实施例的目的、技术方案和优点更加清楚,下面结合本发明实施例对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.实施例1:

30.一种环氧耐腐防水型涂料,所述环氧耐腐防水型涂料包括等质量的a组分和b组分,所述a组分包括以下重量份物质组成:环氧树脂25份、改性聚氨酯12份、氧化锌4份、纳米二氧化硅3份、乙酸乙酯8份、纳米二硫化钼2份、氧化石墨烯2份、木质素磺酸钠2份、钛酸钡2份;所述b组分包括以下重量份物质组成:活性稀释剂12份、固化剂2份、交联剂2份、增塑剂1份。

31.其中,所述活性稀释剂为苯基缩水甘油醚和间苯二酚双缩水甘油醚质量比2∶1的混合物;所述固化剂氨乙基哌嗪、二乙烯三胺和二乙胺基丙胺中的任意一种或多种混合。

32.所述改性聚氨酯的制备包括以下步骤:

33.(1)将聚丙二醇于反应釜中真空脱水,后于反应釜加入甲苯二异氰酸酯和月桂酸二丁基锡催化剂,控制温度为80℃,反应2h;

34.(2)将2,2

‑

双羟甲基丙酸、丙酮继续加入反应釜中,于80℃温度下保温2h;

35.(3)将羟基硅油继续加入反应釜中,继续反应2h,得有机硅改性聚氨酯。

36.所述环氧耐腐防水型涂料的制备工艺包括以下步骤:

37.(1)改性氧化石墨烯的制备:将氧化石墨烯加入蒸馏水中,后升温至60℃后加入木质素磺酸钠,混合搅拌均匀后进行超声分散10min,后置于搅拌釜中以1200r/min的转速高速机械搅拌15min,再于真空干燥箱中真空干燥,得改性氧化石墨烯备用;

38.(2)复合环氧树脂的制备:将上述改性氧化石墨烯加入蒸馏水中,调节ph至酸性后再加入氧化锌,后置于80℃水浴锅中进行超声均质后取出进行高速离心,将离心沉淀置于热风干燥箱中干燥后,得干燥沉淀加入环氧树脂,后加热至50℃后进行磁力搅拌2h,后再置于高压反应釜中在200r/min的转速下和8mpa压强下高压搅拌20min,得复合环氧树脂备用;

39.(3)改性聚氨酯的复合:将纳米二氧化硅加入乙酸乙酯中,充分搅拌后再加入改性聚氨酯,置于高压反应釜中在氮气的氛围中于6mpa高压下以120r/min的转速混合搅拌30min,得复合料备用;

40.(4)a组分的制备:将上述复合环氧树脂加入纳米二硫化钼、钛酸钡混合置于60℃高温水浴环境中搅拌均匀,再于2℃低温环境中继续搅拌20min,后取出恢复至常温再加入复合料,升温至60℃温度下搅拌均匀,得a组分备用;

41.(5)b组分的制备:将活性稀释剂、固化剂、交联剂、增塑剂混合置于高温环境中机械搅拌均匀后,冷却至常温得b组分备用。

42.实施例2:

43.一种环氧耐腐防水型涂料,所述环氧耐腐防水型涂料包括等质量的a组分和b组分,所述a组分包括以下重量份物质组成:环氧树脂30份、改性聚氨酯14份、氧化锌8份、纳米二氧化硅6份、乙酸乙酯10份、纳米二硫化钼3份、氧化石墨烯4份、木质素磺酸钠6份、钛酸钡3份;所述b组分包括以下重量份物质组成:活性稀释剂24份、固化剂6份、交联剂3份、增塑剂4份。

44.其中,所述活性稀释剂为苯基缩水甘油醚和间苯二酚双缩水甘油醚质量比2∶1的混合物;所述固化剂氨乙基哌嗪、二乙烯三胺和二乙胺基丙胺中的任意一种或多种混合。

45.所述改性聚氨酯的制备包括以下步骤:

46.(1)将聚丙二醇于反应釜中真空脱水,后于反应釜加入甲苯二异氰酸酯和月桂酸二丁基锡催化剂,控制温度为80℃,反应2h;

47.(2)将2,2

‑

双羟甲基丙酸、丙酮继续加入反应釜中,于80℃温度下保温2h;

48.(3)将羟基硅油继续加入反应釜中,继续反应2h,得有机硅改性聚氨酯。

49.所述环氧耐腐防水型涂料的制备工艺包括以下步骤:

50.(1)改性氧化石墨烯的制备:将氧化石墨烯加入蒸馏水中,后升温至60℃后加入木质素磺酸钠,混合搅拌均匀后进行超声分散15min,后置于搅拌釜中以1800r/min的转速高速机械搅拌20min,再于真空干燥箱中真空干燥,得改性氧化石墨烯备用;

51.(2)复合环氧树脂的制备:将上述改性氧化石墨烯加入蒸馏水中,调节ph至酸性后再加入氧化锌,后置于80℃水浴锅中进行超声均质后取出进行高速离心,将离心沉淀置于热风干燥箱中干燥后,得干燥沉淀加入环氧树脂,后加热至60℃后进行磁力搅拌2h,后再置于高压反应釜中在400r/min的转速下和10mpa压强下高压搅拌30min,得复合环氧树脂备用;

52.(3)改性聚氨酯的复合:将纳米二氧化硅加入乙酸乙酯中,充分搅拌后再加入改性聚氨酯,置于高压反应釜中在氮气的氛围中于8mpa高压下以180r/min的转速混合搅拌30min,得复合料备用;

53.(4)a组分的制备:将上述复合环氧树脂加入纳米二硫化钼、钛酸钡混合置于80℃高温水浴环境中搅拌均匀,再于6℃低温环境中继续搅拌30min,后取出恢复至常温再加入复合料,升温至80℃温度下搅拌均匀,得a组分备用;

54.(5)b组分的制备:将活性稀释剂、固化剂、交联剂、增塑剂混合置于高温环境中机械搅拌均匀后,冷却至常温得b组分备用。

55.实施例3:

56.一种环氧耐腐防水型涂料,所述环氧耐腐防水型涂料包括等质量的a组分和b组分,所述a组分包括以下重量份物质组成:环氧树脂28份、改性聚氨酯13份、氧化锌6份、纳米二氧化硅5份、乙酸乙酯9份、纳米二硫化钼2.5份、氧化石墨烯3份、木质素磺酸钠4份、钛酸钡2.5份;所述b组分包括以下重量份物质组成:活性稀释剂18份、固化剂4份、交联剂2.5份、增塑剂3份。

57.其中,所述活性稀释剂为苯基缩水甘油醚和间苯二酚双缩水甘油醚质量比2∶1的混合物;所述固化剂氨乙基哌嗪、二乙烯三胺和二乙胺基丙胺中的任意一种或多种混合。

58.所述改性聚氨酯的制备包括以下步骤:

59.(1)将聚丙二醇于反应釜中真空脱水,后于反应釜加入甲苯二异氰酸酯和月桂酸二丁基锡催化剂,控制温度为80℃,反应2h;

60.(2)将2,2

‑

双羟甲基丙酸、丙酮继续加入反应釜中,于80℃温度下保温2h;

61.(3)将羟基硅油继续加入反应釜中,继续反应2h,得有机硅改性聚氨酯。

62.所述环氧耐腐防水型涂料的制备工艺包括以下步骤:

63.(1)改性氧化石墨烯的制备:将氧化石墨烯加入蒸馏水中,后升温至60℃后加入木质素磺酸钠,混合搅拌均匀后进行超声分散13min,后置于搅拌釜中以1400r/min的转速高速机械搅拌18min,再于真空干燥箱中真空干燥,得改性氧化石墨烯备用;

64.(2)复合环氧树脂的制备:将上述改性氧化石墨烯加入蒸馏水中,调节ph至酸性后再加入氧化锌,后置于80℃水浴锅中进行超声均质后取出进行高速离心,将离心沉淀置于热风干燥箱中干燥后,得干燥沉淀加入环氧树脂,后加热至55℃后进行磁力搅拌2h,后再置

于高压反应釜中在300r/min的转速下和9mpa压强下高压搅拌25min,得复合环氧树脂备用;

65.(3)改性聚氨酯的复合:将纳米二氧化硅加入乙酸乙酯中,充分搅拌后再加入改性聚氨酯,置于高压反应釜中在氮气的氛围中于7mpa高压下以150r/min的转速混合搅拌30min,得复合料备用;

66.(4)a组分的制备:将上述复合环氧树脂加入纳米二硫化钼、钛酸钡混合置于70℃高温水浴环境中搅拌均匀,再于4℃低温环境中继续搅拌25min,后取出恢复至常温再加入复合料,升温至70℃温度下搅拌均匀,得a组分备用;

67.(5)b组分的制备:将活性稀释剂、固化剂、交联剂、增塑剂混合置于高温环境中机械搅拌均匀后,冷却至常温得b组分备用。

68.对比例1:

69.一种环氧耐腐防水型涂料,所述环氧耐腐防水型涂料包括等质量的a组分和b组分,所述a组分包括以下重量份物质组成:环氧树脂28份、改性聚氨酯13份、氧化锌6份、纳米二氧化硅5份、乙酸乙酯9份、纳米二硫化钼2.5份、氧化石墨烯3份、钛酸钡2.5份;所述b组分包括以下重量份物质组成:活性稀释剂18份、固化剂4份、交联剂2.5份、增塑剂3份。

70.其中,所述活性稀释剂为苯基缩水甘油醚和间苯二酚双缩水甘油醚质量比2∶1的混合物;所述固化剂氨乙基哌嗪、二乙烯三胺和二乙胺基丙胺中的任意一种或多种混合。

71.所述改性聚氨酯的制备包括以下步骤:

72.(1)将聚丙二醇于反应釜中真空脱水,后于反应釜加入甲苯二异氰酸酯和月桂酸二丁基锡催化剂,控制温度为80℃,反应2h;

73.(2)将2,2

‑

双羟甲基丙酸、丙酮继续加入反应釜中,于80℃温度下保温2h;

74.(3)将羟基硅油继续加入反应釜中,继续反应2h,得有机硅改性聚氨酯。

75.所述环氧耐腐防水型涂料的制备工艺包括以下步骤:

76.(1)复合环氧树脂的制备:将氧化石墨烯加入蒸馏水中,调节ph至酸性后再加入氧化锌,后置于80℃水浴锅中进行超声均质后取出进行高速离心,将离心沉淀置于热风干燥箱中干燥后,得干燥沉淀加入环氧树脂,后加热至55℃后进行磁力搅拌2h,后再置于高压反应釜中在300r/min的转速下和9mpa压强下高压搅拌25min,得复合环氧树脂备用;

77.(2)改性聚氨酯的复合:将纳米二氧化硅加入乙酸乙酯中,充分搅拌后再加入改性聚氨酯,置于高压反应釜中在氮气的氛围中于7mpa高压下以150r/min的转速混合搅拌30min,得复合料备用;

78.(3)a组分的制备:将上述复合环氧树脂加入纳米二硫化钼、钛酸钡混合置于70℃高温水浴环境中搅拌均匀,再于4℃低温环境中继续搅拌25min,后取出恢复至常温再加入复合料,升温至70℃温度下搅拌均匀,得a组分备用;

79.(4)b组分的制备:将活性稀释剂、固化剂、交联剂、增塑剂混合置于高温环境中机械搅拌均匀后,冷却至常温得b组分备用。

80.对比例2:

81.一种环氧耐腐防水型涂料,所述环氧耐腐防水型涂料包括等质量的a组分和b组分,所述a组分包括以下重量份物质组成:环氧树脂28份、改性聚氨酯13份、纳米二氧化硅5份、乙酸乙酯9份、纳米二硫化钼2.5份、氧化石墨烯3份、木质素磺酸钠4份、钛酸钡2.5份;所述b组分包括以下重量份物质组成:活性稀释剂18份、固化剂4份、交联剂2.5份、增塑剂3份。

82.其中,所述活性稀释剂为苯基缩水甘油醚和间苯二酚双缩水甘油醚质量比2∶1的混合物;所述固化剂氨乙基哌嗪、二乙烯三胺和二乙胺基丙胺中的任意一种或多种混合。

83.所述改性聚氨酯的制备包括以下步骤:

84.(1)将聚丙二醇于反应釜中真空脱水,后于反应釜加入甲苯二异氰酸酯和月桂酸二丁基锡催化剂,控制温度为80℃,反应2h;

85.(2)将2,2

‑

双羟甲基丙酸、丙酮继续加入反应釜中,于80℃温度下保温2h;

86.(3)将羟基硅油继续加入反应釜中,继续反应2h,得有机硅改性聚氨酯。

87.所述环氧耐腐防水型涂料的制备工艺包括以下步骤:

88.(1)改性氧化石墨烯的制备:将氧化石墨烯加入蒸馏水中,后升温至60℃后加入木质素磺酸钠,混合搅拌均匀后进行超声分散13min,后置于搅拌釜中以1400r/min的转速高速机械搅拌18min,再于真空干燥箱中真空干燥,得改性氧化石墨烯备用;

89.(2)复合环氧树脂的制备:将上述改性氧化石墨烯加入环氧树脂,后加热至55℃后进行磁力搅拌2h,后再置于高压反应釜中在300r/min的转速下和9mpa压强下高压搅拌25min,得复合环氧树脂备用;

90.(3)改性聚氨酯的复合:将纳米二氧化硅加入乙酸乙酯中,充分搅拌后再加入改性聚氨酯,置于高压反应釜中在氮气的氛围中于7mpa高压下以150r/min的转速混合搅拌30min,得复合料备用;

91.(4)a组分的制备:将上述复合环氧树脂加入纳米二硫化钼、钛酸钡混合置于70℃高温水浴环境中搅拌均匀,再于4℃低温环境中继续搅拌25min,后取出恢复至常温再加入复合料,升温至70℃温度下搅拌均匀,得a组分备用;

92.(5)b组分的制备:将活性稀释剂、固化剂、交联剂、增塑剂混合置于高温环境中机械搅拌均匀后,冷却至常温得b组分备用。

93.对比例3:

94.一种环氧耐腐防水型涂料,所述环氧耐腐防水型涂料包括等质量的a组分和b组分,所述a组分包括以下重量份物质组成:环氧树脂28份、改性聚氨酯13份、氧化锌6份、纳米二氧化硅5份、乙酸乙酯9份、纳米二硫化钼2.5份、氧化石墨烯3份、木质素磺酸钠4份;所述b组分包括以下重量份物质组成:活性稀释剂18份、固化剂4份、交联剂2.5份、增塑剂3份。

95.其中,所述活性稀释剂为苯基缩水甘油醚和间苯二酚双缩水甘油醚质量比2∶1的混合物;所述固化剂氨乙基哌嗪、二乙烯三胺和二乙胺基丙胺中的任意一种或多种混合。

96.所述改性聚氨酯的制备包括以下步骤:

97.(1)将聚丙二醇于反应釜中真空脱水,后于反应釜加入甲苯二异氰酸酯和月桂酸二丁基锡催化剂,控制温度为80℃,反应2h;

98.(2)将2,2

‑

双羟甲基丙酸、丙酮继续加入反应釜中,于80℃温度下保温2h;

99.(3)将羟基硅油继续加入反应釜中,继续反应2h,得有机硅改性聚氨酯。

100.所述环氧耐腐防水型涂料的制备工艺包括以下步骤:

101.(1)改性氧化石墨烯的制备:将氧化石墨烯加入蒸馏水中,后升温至60℃后加入木质素磺酸钠,混合搅拌均匀后进行超声分散13min,后置于搅拌釜中以1400r/min的转速高速机械搅拌18min,再于真空干燥箱中真空干燥,得改性氧化石墨烯备用;

102.(2)复合环氧树脂的制备:将上述改性氧化石墨烯加入蒸馏水中,调节ph至酸性后

再加入氧化锌,后置于80℃水浴锅中进行超声均质后取出进行高速离心,将离心沉淀置于热风干燥箱中干燥后,得干燥沉淀加入环氧树脂,后加热至55℃后进行磁力搅拌2h,后再置于高压反应釜中在300r/min的转速下和9mpa压强下高压搅拌25min,得复合环氧树脂备用;

103.(3)改性聚氨酯的复合:将纳米二氧化硅加入乙酸乙酯中,充分搅拌后再加入改性聚氨酯,置于高压反应釜中在氮气的氛围中于7mpa高压下以150r/min的转速混合搅拌30min,得复合料备用;

104.(4)a组分的制备:将上述复合环氧树脂加入纳米二硫化钼混合置于70℃高温水浴环境中搅拌均匀,再于4℃低温环境中继续搅拌25min,后取出恢复至常温再加入复合料,升温至70℃温度下搅拌均匀,得a组分备用;

105.(5)b组分的制备:将活性稀释剂、固化剂、交联剂、增塑剂混合置于高温环境中机械搅拌均匀后,冷却至常温得b组分备用。

106.对比例4:

107.一种环氧耐腐防水型涂料,所述环氧耐腐防水型涂料包括等质量的a组分和b组分,所述a组分包括以下重量份物质组成:环氧树脂28份、改性聚氨酯13份、氧化锌6份、纳米二氧化硅5份、乙酸乙酯9份、氧化石墨烯3份、木质素磺酸钠4份、钛酸钡2.5份;所述b组分包括以下重量份物质组成:活性稀释剂18份、固化剂4份、交联剂2.5份、增塑剂3份。

108.其中,所述活性稀释剂为苯基缩水甘油醚和间苯二酚双缩水甘油醚质量比2∶1的混合物;所述固化剂氨乙基哌嗪、二乙烯三胺和二乙胺基丙胺中的任意一种或多种混合。

109.所述改性聚氨酯的制备包括以下步骤:

110.(1)将聚丙二醇于反应釜中真空脱水,后于反应釜加入甲苯二异氰酸酯和月桂酸二丁基锡催化剂,控制温度为80℃,反应2h;

111.(2)将2,2

‑

双羟甲基丙酸、丙酮继续加入反应釜中,于80℃温度下保温2h;

112.(3)将羟基硅油继续加入反应釜中,继续反应2h,得有机硅改性聚氨酯。

113.所述环氧耐腐防水型涂料的制备工艺包括以下步骤:

114.(1)改性氧化石墨烯的制备:将氧化石墨烯加入蒸馏水中,后升温至60℃后加入木质素磺酸钠,混合搅拌均匀后进行超声分散13min,后置于搅拌釜中以1400r/min的转速高速机械搅拌18min,再于真空干燥箱中真空干燥,得改性氧化石墨烯备用;

115.(2)复合环氧树脂的制备:将上述改性氧化石墨烯加入蒸馏水中,调节ph至酸性后再加入氧化锌,后置于80℃水浴锅中进行超声均质后取出进行高速离心,将离心沉淀置于热风干燥箱中干燥后,得干燥沉淀加入环氧树脂,后加热至55℃后进行磁力搅拌2h,后再置于高压反应釜中在300r/min的转速下和9mpa压强下高压搅拌25min,得复合环氧树脂备用;

116.(3)改性聚氨酯的复合:将纳米二氧化硅加入乙酸乙酯中,充分搅拌后再加入改性聚氨酯,置于高压反应釜中在氮气的氛围中于7mpa高压下以150r/min的转速混合搅拌30min,得复合料备用;

117.(4)a组分的制备:将上述复合环氧树脂加入钛酸钡混合置于70℃高温水浴环境中搅拌均匀,再于4℃低温环境中继续搅拌25min,后取出恢复至常温再加入复合料,升温至70℃温度下搅拌均匀,得a组分备用;

118.(5)b组分的制备:将活性稀释剂、固化剂、交联剂、增塑剂混合置于高温环境中机械搅拌均匀后,冷却至常温得b组分备用。

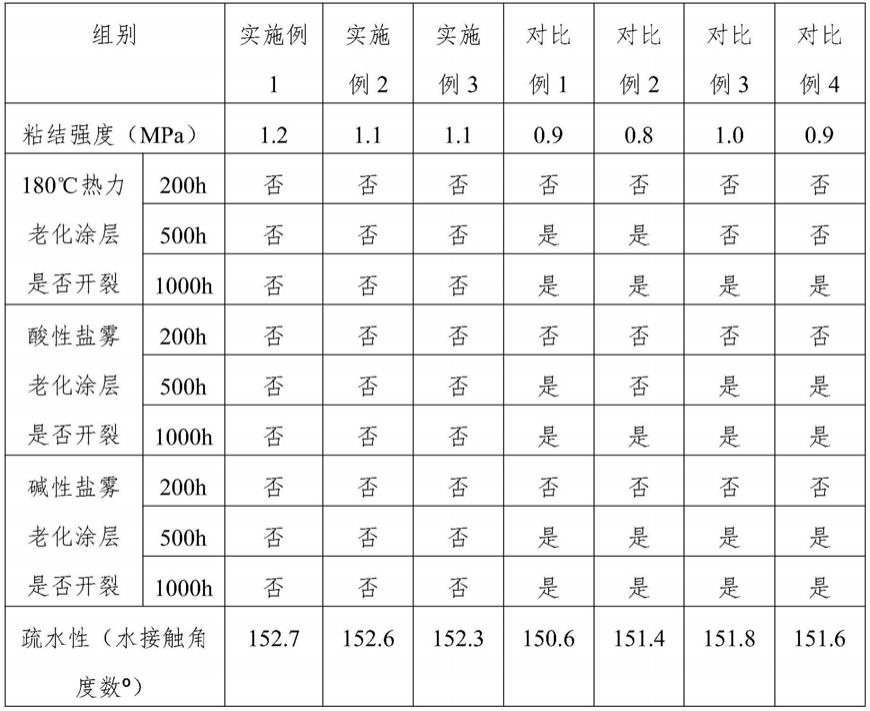

119.检测:

120.对上述实施例1

‑

3和对比例1

‑

4所制得涂料与相同规格的混凝土块上进行涂覆,且涂层厚度为1.5

‑

2.0mm,且涂覆的方式为将a组分和b组分1∶1混合后涂覆,并检测每组涂料的粘结强度、耐热氧老化、酸碱老化的能力和疏水性,具体结果如下表所示:

[0121][0122]

综上所述,本技术能够有效提升涂层的耐酸碱性和防水性能。

[0123]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

[0124]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。