一种新型水性聚氨酯仿生超疏水涂层及其制备方法

【技术领域】

1.本发明属于防水纳米涂层材料制备技术领域,特别是涉及一种新型水性聚氨酯仿生超疏水涂层及其制备方法。

背景技术:

2.近年来,超疏水材料由于其独特的性质,在国防、日常生活和许多工业领域展示了广阔的应用前景,因此得到了研究者们愈加广泛的研究,也成为了水性聚氨酯领域一个重要的研究方向。目前超疏水涂层通过直涂法制备,一般为膜结构,超疏水性能有待提高。

3.因此,有必要提供一种新的新型水性聚氨酯仿生超疏水涂层及其制备方法来解决上述问题。

技术实现要素:

4.本发明的主要目的在于提供一种新型水性聚氨酯仿生超疏水涂层,可通过静电纺丝制得纳米纤维材料,不仅环保绿色安全,且具有很好的透气性与透水性。

5.本发明通过如下技术方案实现上述目的:一种新型水性聚氨酯仿生超疏水涂层,其包括:

6.多元醇20~30份;

7.二异氰酸酯40~60份;

8.亲水扩链剂5~10份;

9.小分子扩链剂2~6份;

10.催化剂0.1~0.5份;

11.封端剂1~2份;

12.中和剂5~7份;

13.后扩链剂2~6份;以及

14.溶剂,按照反应体系粘度适量加入。

15.进一步的,所述多元醇为聚四氢呋喃二醇,分子量为250da;所述二异氰酸酯为异佛尔酮二异氰酸酯。

16.进一步的,所述亲水扩链剂为2,2

‑

二羟甲基丙酸;所述小分子扩链剂为二甘醇。

17.进一步的,所述催化剂为有机铋。

18.进一步的,所述封端剂为2

‑

全氟辛基乙醇、十二醇、十四醇或十六醇中的一种。

19.进一步的,所述中和剂为三乙胺,所述中和剂的用量根据中和度98%~100%计算。

20.进一步的,所述后扩链剂为乙二胺基乙磺酸钠。

21.进一步的,所述溶剂为n

‑

甲基吡咯烷酮或丙酮。

22.本发明的另一主要目的在于提供一种新型水性聚氨酯仿生超疏水涂层的制备方法,其包括以下步骤:

23.s1)有机氟及脂肪长链封端的水性聚氨酯乳液的制备:

24.s11)将20~30质量份的多元醇在85℃下、0.08mpa真空脱水2~3h,调节反应温度80℃,加入40~60质量份的二异氰酸酯,反应0.5~1h后加入0.1质量份的催化剂,继续反应0.5h;

25.s12)再加入5~10质量份的亲水性扩链剂,2~6质量份的小分子扩链剂,0.1质量份的催化剂和适量溶剂,继续反应1h;

26.s13)再向反应体系中加入1~2质量份的封端剂,0.1质量份的催化剂和适量溶剂,80~86℃反应1.5~2h,得到疏水型基团封端的初步水性聚氨酯预聚体;

27.s14)降温至45~60℃,根据反应体系粘度加入适量溶剂和5~7质量份的中和剂反应10min,中和成盐,得到水性聚氨酯预聚体;

28.s15)称量去离子水,将水性聚氨酯预聚体在剪切速度为800~1800r/min下分散到去离子水中,并逐滴加入4质量份的后扩链剂水溶液,减压蒸馏脱去溶剂,静置熟化得到有机氟及脂肪长链封端的水性聚氨酯乳液;其中,去离子水根据投料量相匹配,使得水性聚氨酯乳液的固含量约为30%;

29.s2)静电纺丝:

30.s21)将所述步骤15)制备的有机氟及脂肪长链封端的水性聚氨酯乳液熟化三天,得到纺丝原液;

31.s22)室温环境下,将所述纺丝原液加入到带有平针头的注射器中,针头连接10~20kv的高压电源,且距离接收滚筒15~30cm;注射器由精密泵推进,注射泵流速为0.3ml/h,接收滚筒表面铺有一层铝箔,滚筒接地,滚筒通过自转均匀地接收纺出的丝束,得到水性聚氨酯仿生超疏水涂层。所述注射器容量为10ml,针头内径为1mm;接收装置为直径17cm、高20cm的滚筒,可实现轴向往复运动和自转。

32.进一步的,所述多元醇为聚四氢呋喃二醇,分子量为250da;所述二异氰酸酯为异佛尔酮二异氰酸酯;所述亲水扩链剂为2,2

‑

二羟甲基丙酸;所述小分子扩链剂为二甘醇;所述封端剂为2

‑

全氟辛基乙醇、十二醇、十四醇或十六醇中的一种。

33.本发明一种新型水性聚氨酯仿生超疏水涂层及其制备方法基于仿生的思路,以荷叶为启发制备水性聚氨酯仿生超疏水涂层,在低表面能的同时赋予其粗糙的微纳米结构,使其具有超疏水性能。具体的,超疏水性能是有涂层表面凹凸不平的物理结构和自身的封端疏水基团化学组成控制的,因此本发明通过调控水性聚氨酯涂层的表面粗糙物理结构和化学组成来提高其超疏水性能;利用静电纺丝方法将高聚物溶液置于高压静电环境中,受电场力激发形成射流,在接收轴上得到直径为10nm~10μm的纤维膜;在物理结构上,通过静电纺丝技术,将水性聚氨酯雾化成疏水型涂层,表面存在大量凹凸不平的水性聚氨酯球,从而使涂层具有微纳米结构的粗糙表面,疏水型增加;在化学组成上,通过向水性聚氨酯链中引入有机氟及脂肪长链,模拟荷叶表面的蜡质层,使涂层具有低表面能,从而具有疏水性能;通过物理结构和化学改性双向调控,赋予了水性聚氨酯涂层超强的疏水性能。

34.与现有技术相比,本发明一种新型水性聚氨酯仿生超疏水涂层及其制备方法的有益效果在于:

35.(1)通过预聚体法成功合成了有机氟及脂肪长链封端的水性聚氨酯乳液;通过引入疏水性结构如2

‑

全氟辛基乙醇、十二醇、十四醇、十六醇,使合成的水性聚氨酯本身具有

一定的疏水效果;

36.(2)基于仿生思路,对水性聚氨酯涂层进行物理结构和化学组成的双向调控,制备了超疏水仿生涂层,工艺简单,成本低廉,克服了单独的水性聚氨酯体系无法通过静电纺丝制备纤维膜的缺陷;

37.(3)利用静电纺丝技术制备了具有微纳米结构的球形涂层,具有优异的超疏水性能。

【附图说明】

38.图1是本发明实施例中所用的静电纺丝装置;

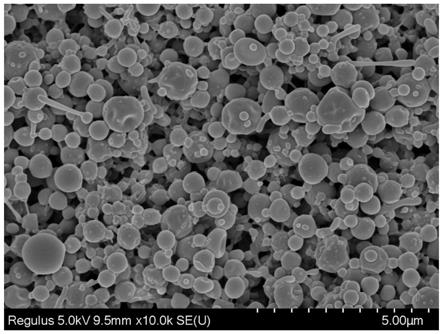

39.图2是本发明实施例所制得的球形涂层的扫描电镜图(标尺为5.00μm);

40.图3是本发明实施例所制得的球形涂层的扫描电镜图(标尺为500nm);

41.图4是本发明实施例1中水性聚氨酯膜(a)和球形涂层(b)的水接触角;

42.图5是本发明实施例2中水性聚氨酯膜(a)和球形涂层(b)的水接触角;

43.图6是本发明实施例3中水性聚氨酯膜(a)和球形涂层(b)的水接触角;

44.图7是本发明实施例4中水性聚氨酯膜(a)和球形涂层(b)的水接触角。

【具体实施方式】

45.实施例1:

46.一种带有有机氟封端的水性聚氨酯涂层/膜,其通过以下步骤制备得到:

47.1)将25.3质量份的聚四氢呋喃醚二醇(分子量为250da)在85℃下、0.08mpa真空脱水2.5h,调节反应温度80℃,加入53.9质量份的异佛尔酮二异氰酸酯(ipdi),反应0.5h后加入0.1质量份的有机铋催化剂,继续反应0.5h;

48.2)加入8.1质量份的2,2

‑

二羟甲基丙酸(dmpa),4.3质量份的二甘醇,0.1质量份的有机铋催化剂和n

‑

甲基吡咯烷酮(nmp),继续反应1h;

49.3)加入1.3质量份的2

‑

全氟辛基乙醇,0.1质量份的有机铋催化剂和nmp,83℃反应1.5h。

50.4)降温至50℃,加入丙酮和6.1质量份的三乙胺(tea)中和成盐10min,得到预聚体;

51.5)称量固含量为30%的去离子水,将上述预聚体在剪切速度为1200r/min下分散到水中,并逐滴加入4质量份的乙二胺基乙磺酸钠(a50)水溶液,减压蒸馏脱去溶剂,静置熟化得到有机氟封端的水性聚氨酯乳液;

52.6)将有机氟封端的水性聚氨酯乳液熟化三天,得到纺丝原液;

53.7)室温环境下,将所述纺丝原液加入到带有平针头的注射器中,针头连接15kv的高压电源,且距离接收滚筒20cm;注射器由精密泵推进,注射泵流速为0.3ml/h,接收滚筒表面铺有一层铝箔,滚筒接地,滚筒通过自转均匀地接收纺出的丝束,得到带有有机氟封端的水性聚氨酯膜或水性聚氨酯膜涂层。所述注射器容量为10ml,针头内径为1mm;接收装置为直径17cm、高20cm的滚筒,可实现轴向往复运动和自转。

54.本实施例中,进行静电纺丝的静电纺丝装置如图1所示,其包括高压电源单元1、注射器2以及接收滚筒3,高压电源单元1与注射器2的针头电连接,接收滚筒3与注射器2针头

末端距离15~30cm,接收滚筒3接地连接,且圆周表面包裹有一层铝箔,接收滚筒3在一旋转驱动电机驱动作用下进行旋转运动。

55.实施例2:

56.一种带有十二醇封端的水性聚氨酯涂层/膜,其通过以下步骤制备得到:

57.1)将20质量份的聚四氢呋喃醚二醇(分子量为250da)在85℃下、0.08mpa真空脱水2h,调节反应温度80℃,加入40质量份的异佛尔酮二异氰酸酯(ipdi),反应0.5h后加入0.1质量份的有机铋催化剂,继续反应0.5h;

58.2)加入5质量份的2,2

‑

二羟甲基丙酸(dmpa),2质量份的二甘醇,0.1质量份的有机铋催化剂和n

‑

甲基吡咯烷酮(nmp),继续反应1h;

59.3)加入1质量份的十二醇,0.1质量份的有机铋催化剂和nmp,80℃反应1.5h。

60.4)在上述反应基础上,关闭加热装置,降温至45℃,加入丙酮和5质量份的三乙胺(tea)中和成盐10min,得到预聚体;

61.5)称量固含量为30%的去离子水,将上述预聚体在剪切速度为800r/min下分散到水中,并逐滴加入4质量份的乙二胺基乙磺酸钠(a50)水溶液,减压蒸馏脱去溶剂,静置熟化得到十二醇封端的水性聚氨酯乳液;

62.6)将十二醇封端的水性聚氨酯乳液熟化三天,得到纺丝原液;

63.7)室温环境下,将所述纺丝原液加入到带有平针头的注射器中,针头连接10kv的高压电源,且距离接收滚筒15cm;注射器由精密泵推进,注射泵流速为0.3ml/h,接收滚筒表面铺有一层铝箔,滚筒接地,滚筒通过自转均匀地接收纺出的丝束,得到带有有机氟封端的水性聚氨酯膜或水性聚氨酯膜涂层。所述注射器容量为10ml,针头内径为1mm;接收装置为直径17cm、高20cm的滚筒,可实现轴向往复运动和自转。

64.实施例3:

65.一种带有十四醇封端的水性聚氨酯涂层/膜,其通过以下步骤制备得到:

66.1)将30质量份的聚四氢呋喃醚二醇(分子量为250da)在85℃下、0.08mpa真空脱水3h,调节反应温度80℃,加入60质量份的异佛尔酮二异氰酸酯(ipdi),反应1h后加入0.1质量份的有机铋催化剂,继续反应0.5h;

67.2)加入10质量份的2,2

‑

二羟甲基丙酸(dmpa),6质量份的二甘醇,0.1质量份的有机铋催化剂和n

‑

甲基吡咯烷酮(nmp),继续反应1h;

68.3)加入2质量份的十四醇,0.1质量份的有机铋催化剂和nmp,86℃反应2h。

69.4)在上述反应基础上,关闭加热装置,降温至60℃,加入丙酮和7质量份的三乙胺(tea)中和成盐10min,得到预聚体;

70.5)称量固含量为30%的去离子水,将上述预聚体在剪切速度为1800r/min下分散到水中,并逐滴加入4质量份的乙二胺基乙磺酸钠(a50)水溶液,减压蒸馏脱去溶剂,静置熟化得到十四醇封端的水性聚氨酯乳液;

71.6)将十四醇封端的水性聚氨酯乳液熟化三天,得到纺丝原液;

72.7)室温环境下,将所述纺丝原液加入到带有平针头的注射器中,针头连接20kv的高压电源,且距离接收滚筒30cm;注射器由精密泵推进,注射泵流速为0.3ml/h,接收滚筒表面铺有一层铝箔,滚筒接地,滚筒通过自转均匀地接收纺出的丝束,得到带有有机氟封端的水性聚氨酯膜或水性聚氨酯膜涂层。所述注射器容量为10ml,针头内径为1mm;接收装置为

直径17cm、高20cm的滚筒,可实现轴向往复运动和自转。

73.实施例4:

74.一种带有十六醇封端的水性聚氨酯涂层/膜,其通过以下步骤制备得到:

75.1)将25.3质量份的聚四氢呋喃醚二醇(分子量为250da)在85℃下、0.08mpa真空脱水2.5h,调节反应温度80℃,加入53.9质量份的异佛尔酮二异氰酸酯(ipdi),反应1h后加入0.1质量份的有机铋催化剂,继续反应0.5h;

76.2)加入8.1质量份的2,2

‑

二羟甲基丙酸(dmpa),4.3质量份的二甘醇,0.1质量份的有机铋催化剂和n

‑

甲基吡咯烷酮(nmp),继续反应1h;

77.3)加入1.3质量份的十六醇,0.1质量份的有机铋催化剂和nmp,85℃反应2h。

78.4)在上述反应基础上,关闭加热装置,降温至55℃,加入丙酮和6.1质量份的三乙胺(tea)中和成盐10min。

79.5)称量固含量为30%的去离子水,将上述预聚体在剪切速度为1500r/min下分散到水中,并逐滴加入4质量份的乙二胺基乙磺酸钠(a50)水溶液,减压蒸馏脱去溶剂,静置熟化得到十六醇封端的水性聚氨酯乳液;

80.6)将十六醇封端的水性聚氨酯乳液熟化三天,得到纺丝原液;

81.7)室温环境下,将所述纺丝原液加入到带有平针头的注射器中,针头连接18kv的高压电源,且距离接收滚筒25cm;注射器由精密泵推进,注射泵流速为0.3ml/h,接收滚筒表面铺有一层铝箔,滚筒接地,滚筒通过自转均匀地接收纺出的丝束,得到带有有机氟封端的水性聚氨酯膜或水性聚氨酯膜涂层。所述注射器容量为10ml,针头内径为1mm;接收装置为直径17cm、高20cm的滚筒,可实现轴向往复运动和自转。

82.本发明通过预聚体法合成五种新型的有机氟及脂肪长链封端的水性聚氨酯乳液;将水性聚氨酯乳液熟化三天,得到纺丝原液;通过静电纺丝法制备了水性聚氨酯仿生超疏水球形涂层。将低表面能的有机氟或脂肪长链引入水性聚氨酯链段中,模拟荷叶的蜡质成分,以及通过静电纺丝方法制备了类似荷叶微纳米粗糙表面结构的超疏水球形涂层,通过化学改性和物理结构双向调控,赋予了水性聚氨酯涂层超强的疏水性能,其水接触角能达到159

°

~169

°

,远大于水性聚氨酯膜的接触角。

83.为了验证本发明制备的水性聚氨酯涂层的疏水性,对实施例1~4制备的水性聚氨酯膜和涂层进行了检测,其结果如图2~7,从图2~3该疏水型水性聚氨酯仿生涂层扫描电镜中可以看到,该涂层表面具有大量球形结构,其表面粗糙,凹凸不平,使其在物理结构上实现了疏水性。从图4~7该疏水型水性聚氨酯仿生涂层疏水接触角图中可以看到,通过静电纺丝法得到的该凹凸不平,表面粗糙的表面球形结构,疏水性有了极大的提高。

84.以上所述的仅是本发明的一些实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。