1.本发明属于涂层领域。涉及生物质基超疏水涂层及其用途。

背景技术:

2.超疏水材料具有广泛的用途。可以自行清洁需要干净的地方,可以放在金属表面防止外界的腐蚀、在船的表面加上超疏水膜减小阻力节省能源。我们定义超疏水材料表面稳定接触角要大于150

°

,滚动接触角小于10

°

。

3.cn202110026145.9提供了一种超疏水涂层材料及其制备方法,所述的超疏水涂层材料包括表面改性的碱式硫酸镁晶须,其制备方法包括:提供碱式硫酸镁晶须,通过表面改性工艺获得表面改性的碱式硫酸镁晶须;提供粘结剂,将表面改性的碱式硫酸镁晶须与粘结剂按照预定的质量份数比例混合,获得所述超疏水涂层材料。本发明还提供了一种超疏水涂层,将如上所述的超疏水涂层材料与稀释剂混合获得浆料,将所述浆料通过涂布工艺制备获得所述超疏水涂层。

4.cn201911080664.2公开了一种自修复的超疏水涂层及其制备方法。该自修复的超疏水涂层的制备方法包括如下步骤:将多巴胺盐酸盐、异佛尔酮二异氰酸酯和端氨基聚二甲基硅氧烷三者进行共聚反应得到配体化合物;将金属离子盐的有机溶剂a溶液和溶有配体化合物的有机溶剂b混合搅拌,在催化剂条件下进行配位反应,得到超分子聚合物;将疏水二氧化硅纳米颗粒与超分子聚合物分散于有机溶剂c中,搅拌,得到分散液;将分散液施加到基底上,经干燥,固化后得到自修复的超疏水涂层。

5.cn202011528769.2公开了一种有机复合超疏水涂层及其制备方法,包括以下原料组成;球形二氧化硅溶胶以及疏水性球形二氧化硅;卤化剂以及有机溶剂以及涂层溶胶;球形二氧化硅溶胶包括正硅酸乙酯、乙醇以及氢氧化铵,疏水性球形二氧化硅包括γ

‑

氨丙基三乙氧基硅烷以及十八烷基甲氧基硅烷;卤化剂为卤素的羧酸或酰卤;有机溶液为苯甲醚、四氢呋喃、二甲基甲酰胺、二甲基亚砜、环丁砜、硝酸亚乙基酯中的一种;涂层溶胶包括金属材料、复合材料、二氧化硅、环氧树脂以及甲苯,本发明具有超疏水、自洁性和抗结冰性能等多种功能。

6.cn202011535695.5一种微纳米二氧化硅/含氟聚氨酯耐磨超疏水涂层的制备方法,属于功能涂层材料领域。本发明以聚氨酯为基体材料,在该体系中加入长支链氟醇,长支链氟醇具有较大的c

‑

f键能,c

‑

f链段具有较小的分子间力和很低的表面张力,会自发地向表面迁移并富集,降低了表面张力,提高涂层的疏水性能。在合成了含氟聚氨酯的基础上,继续涂覆在具有微纳米二氧化硅结构的基板表面上。

7.cn202011209726.8公开了一种木质素基超疏水涂层及其制备方法,该木质素基超疏水涂层按照质量份计包括以下原料组分:2份~4份共价交联的木质素微纳米球、2份~3份三甲氧基(1h,1h,2h,2h

‑

十三氟正辛基)硅烷、1份~2份环氧树脂、1份~2份固化剂。其制备方法包括:制备共价交联的木质素微纳米球悬浊液、制备低表面能的木质素微纳米球悬浊液、制备超疏水胶黏剂预制液并涂膜。(上述文献,请选择2篇)

8.上述方法,制备复杂,或者原料不环保,基材的适应性差等问题,限制了超疏水涂层在室外环境中的广泛应用。

技术实现要素:

9.针对现有技术的不足,我们发明了超疏水涂层液并制备出一系列具有出色耐用性超疏水涂层,可以通过喷涂,浸入和绘画等多种方法将其涂覆在不同的基材上(图1)。

10.本发明提供一种超疏水涂层液,其特征在于,微纳米粒子、fas、as分散到无水乙醇和乙酸的混合溶液中得到。

11.优选的,所述微纳米粒子为纤维素,壳聚糖,沸石和ptfe中的三种或四种;纤维素,壳聚糖,沸石和ptfe的质量比为(1

‑

9):(9

‑

1):(1

‑

9):(9

‑

1)。更优选的,步骤1)中纤维素,壳聚糖的质量比为(4

‑

6):(6

‑

4);沸石和ptfe的质量比为(2

‑

4):(8

‑

6)。更优选的,步骤1)中纤维素,壳聚糖,沸石和ptfe的质量比为6:4:3:7。

12.纤维素,壳聚糖,沸石和ptfe等四种微纳米粒子,在涂层的制备中分别起到提供粗糙度的作用;不同尺度的微纳米粒子的堆积可以产生不同的粗糙度,采用多种尺寸的微纳米颗粒可以提供多级粗糙度,纤维素,壳聚糖,沸石和ptfe的微米/纳米尺寸可以根据需要进行选择,选择三种或三种以上的不同尺寸,有利于形成多级粗糙度,优选的,四种微纳米粒子选择8

‑

30μm、80

‑

120nm、400

‑

800nm三种粗糙度,或者四种微纳米粒子选择5

‑

15μm、 20

‑

30μm、80

‑

120nm、400

‑

800nm四种粗糙度,均可达到良好的效果。

13.更优选的,纤维素,壳聚糖,沸石和ptfe的微米/纳米尺寸分别为25μm,400

‑

800nm, 10μm和100nm。纳米粒子颗粒的探究结果如表1所示。

14.优选的,无水乙醇和乙酸的混合溶液中,无水乙醇和乙酸的体积比为(4

‑

8):1。混合溶液的添加量为微纳米粒子总重量的10

‑

30倍,优选为15

‑

20倍。

15.优选的,fas的加入量为微纳米粒子总重量的5~75%。更优选的,fas的加入量为微纳米粒子总重量的55~75%。fas在涂层的制备中分别起到提供低表面能的作用,可以提升疏水性能。

16.优选的,as的加入量为微纳米粒子总重量的26~130%。更优选的,as的加入量为微纳米粒子总重量的75~130%。更优选的,as的加入量为微纳米粒子总重量的90~110%。 as在涂层的制备中分别起到粘附力的作用,可以增强涂层液与基材的粘附。

17.本发明提供一种超疏水涂层液的制备方法,包括下列步骤:

18.1)将微纳米粒子称重,并分散到无水乙醇和乙酸的混合溶液中;所述微纳米粒子为纤维素,壳聚糖,沸石和ptfe中的三种或四种;

19.2)将fas逐滴添加至上述溶液中,并搅拌1

‑

3小时;

20.3)逐滴加入as并连续搅拌2

‑

4h,最终得到超疏水涂层液。

21.本发明提供一种超疏水涂层,采用下列步骤:

22.上述的超疏水涂层液,涂覆至基材上,将涂层材料在70

‑

90℃下加热4

‑

6h,然后在 100

‑

120℃下干燥20

‑

40min,得超疏水涂层。

23.优选的,使用喷枪从垂直方向10cm的距离喷涂超疏水涂层液(2ml)来涂覆不同的基材,例如玻璃,铝片,瓷砖和木材。棉织物可以浸入超疏水涂层液中。

24.edx图谱表明,包括n,si,f,al,s和na元素在内的所有元素都均匀地分布在涂层的

谱图。

41.图8涂层的xps谱(a)和f1s谱(b)。

42.图9彩色超疏水涂层的粘附机理图。

43.图10(a)彩色超疏水涂层横截面的sem图像(b)和si(c)、n(d)和f(e)的元素映射。

44.图11mo染色的超疏水涂层在不同放大倍数下的截面sem图像。

45.图12对各种基材上的涂层进行胶带剥离测试。

46.图13在耐揉搓试验中涂层wca的变化,插图为揉搓试验前后的对比照片。

47.图14涂层与不同基材(如木材、瓷砖、铝板和玻璃)之间的附着力测试,插图为涂层剥落情况。

48.图15砂纸磨损试验中涂层的磨损耐久性测试,插图为磨损前后涂层表面的水的静态接触角图

49.图16(a)和(b)磨损测试前后不同放大倍数下mo染色超疏水涂层的sem图像。

50.图17水冲击测试对涂层wca的影响。

51.图18将酸(ph=2的hcl水溶液)、碱(ph=14的naoh水溶液)和盐(3m nacl水溶液) 滴在涂覆玻璃基板上,wca随时间的变化

52.图19测量不同ph值的液滴放置在涂覆玻璃基板上的接触角。

53.图20原始铝板(a)和mo染色超疏水涂层铝板(b)在盐雾试验前后的对比照片。

54.图21长时间紫外线照射对涂层wca的影响,插图是彩色涂层在紫外照射前后的对比照片。

具体实施方式

55.以下实施例时对本发明的进一步说明,但本发明并不局限于此。

56.本发明中涉及的化合物缩写如下:

57.fas:1h,1h,2h,2h

‑

全氟癸基三甲氧基硅烷;as:[3

‑

(三甲氧基甲硅烷基)丙基] 乙二胺;ptfe:聚四氟乙烯;mb:甲基蓝;mo:甲基橙;rh b:罗丹明b。wca:水接触角。

[0058]

材料

[0059]

α

‑

纤维素(直径:25μm),沸石(直径≤10μm)和[3

‑

(三甲氧基甲硅烷基)丙基]乙二胺(as)购自阿拉丁化学试剂有限公司(中国)。壳聚糖(分子量:9.48

×

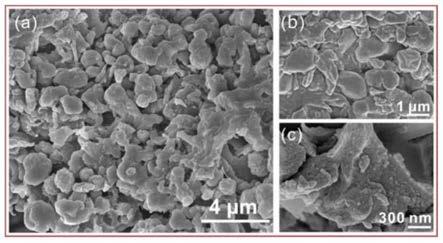

105,脱乙酰度≥95%)由九鼎化学试剂有限公司(中国)提供。聚四氟乙烯纳米颗粒(ptfe,直径为100 nm)是从江苏汇煌氟塑料有限公司(中国)获得。1h,1h,2h,2h

‑

全氟癸基三甲氧基硅烷(fas)获自济南国辰泰富化工有限公司(中国)。甲基蓝(mb)和甲基橙(mo)由天津大茂化学试剂有限公司(中国)提供。罗丹明b(rh b)购自国药控股化学试剂有限公司 (中国)。棉布,铝片,瓷砖,玻璃,画布,纸张,木材,陶瓷和砂纸(800cw)均从当地商店购买。所有化学品均为分析纯,无需纯化即可直接使用。

[0060]

机械稳定性测试

[0061]

用强力胶带在不同涂覆基材的表面上进行胶带剥离试验。对于砂纸磨损测试,将玻璃基板上的涂层面朝下放在重量为200g的800cw砂纸上。为了进行水冲击试验,将涂覆的玻璃基材与喷枪垂直放置10cm,水冲击速度(v)为~14.6m

·

s

‑1(q=1.93

×

10

‑

5

m3·

s

‑1, q是流量,d=1.3mm是喷嘴直径)。根据astm d 4541,通过拉拔法测量涂层在不同基材上的粘合强度值。即,将直径为20mm的铝制锭子粘在涂层表面上。在室温下固化72小时后,以均匀的速度拉动铝制锭子,直到涂层从基材上脱落。

[0062]

化学稳定性测试

[0063]

使用具有不同ph值的酸性溶液(hcl水溶液)和碱性溶液(naoh水溶液)以及盐溶液 (3m nacl)来测试超疏水涂层的化学稳定性。对于抗紫外线测试,将涂覆玻璃板用365nm 紫外线进行处理。观察并记录涂覆的玻璃板表面的颜色和超疏水性的变化。

[0064]

表征

[0065]

涂层的表面形态是通过supra

tm

55热场发射扫描电子显微镜(sem,germany)在5kv下测量的。使用扫描电子显微镜(sem,germany)观察能量色散x射线(edx)光谱。涂层的表面组成通过x射线光电子能谱法(xps,thermo,america,escalabxi )测量。基于n2吸附

‑

解吸等温线,采用brunauer

‑

tmmet

‑

teller(bet)和barrett

‑

joyner

‑

halenda(bjh)方法测定了原始微纳米颗粒的孔径分布和比表面积(asap,norcross,ga,usa)。在接触角测量仪 (sl250 usa kino industry co.,ltd)上测量6μl液滴的静态接触角,并使用至少3个不同的区域来获得平均接触角。使用分光光度计(uv

‑

2600,shimadzu,kyoto,japan)在200nm至 800nm波长范围内测试了紫外可见(uv

‑

vis)漫反射光谱(drs)。使用盐雾箱(ls

‑

ut

‑

60, lestest,china)测试涂层的耐盐性.365nm紫外线灯(sjmaea

‑

sjuv4m,shanghai,china) 用于测试涂层的化学稳定性。涂层在不同基材上的粘合强度是通过拉拔粘合力测试仪(xh

‑

m, beijing,china)获得的。

[0066]

实施例1涂层液及超疏水涂层的制备

[0067]

将0.6g,0.4g,0.3g和0.7g的纤维素,壳聚糖,沸石和ptfe称重,并分散到30ml 无水乙醇和5ml乙酸的混合溶液中。之后,将800μl的fas逐滴添加至上述溶液中,并搅拌2小时。然后,逐滴加入2ml的as并连续搅拌3h,最终得到涂层液。通过使用喷枪从垂直方向10cm的距离喷涂涂层液(2ml)来涂覆不同的基材,例如玻璃,铝片,瓷砖和木材。棉织物可以浸入涂层液中。最终,通过在烘箱中将涂层材料在80℃下加热5h,然后在110℃下干燥30min来获得超疏水涂层。

[0068]

对超疏水涂层的组分进行了研究。在超疏水涂层的制造过程中,采用了多级粗糙度构造和多氟化方法。分别使用微米/纳米尺寸分别为25μm,400

‑

800nm,10μm和100nm的纤维素,壳聚糖,沸石和ptfe的微纳米微粒来构建多级粗糙结构;试验了去除某种组分的混合。比如,在最佳比例(纤维素/壳聚糖/沸石/ptfe/fas/as

─

0.6g/0.4g/0.3g/0.7g/800μl/ 2ml)的条件下去除某种组分,结果如表1所示。

[0069]

表1不同组分的探究。

[0070][0071]

由表1可知,fas提供了较低的表面能,不添加fas的情况下,wca只有78

°

。微纳米粒子,在涂层的制备中起到提供不同粗糙度的作用,不添加粒子就没有粗糙度,只依靠 800μl的fas很难达到疏水的状态。值得一提的是,ptfe不仅提供了粗糙度,而且还提供了氟链以降低表面能。只有三种微纳米粒子的接触角都小于150

°

,不是超疏水状态;不添加as的虽然接触角在158

°

,但是没有粘性(如表4),不能涂覆到基底上,没有实际应用价值。

[0072]

由表1可知,不添加染料的涂层疏水性也很好,而且因为添加的染料的质量控制在0.3g, 添加染料之后的超疏水涂层的疏水性与不添加染料的涂层的疏水性没有差别,染料的加入并不影响疏水性。

[0073]

实施例2

[0074]

其他同实施例1,不同之处是,fas提供低表面能,控制纤维素,壳聚糖,沸石和ptfe 四种粒子的比例为1:1:1:1(保持四种粒子的总质量为2g),通过调节添加fas的用量来获得最佳fas用量,fas的用量包括65μl、325μl、585μl、800μl、900μl和1000μl (单位为:μl)。数据如下表2:

[0075]

表2 fas添加量的探究

[0076][0077]

可以观察到,其疏水性递增且在800ul达到最佳接触角,而且接触角大小与fas用量 900μl和1000μl用量基本持平,所以本着节省成本的原则,选择800ul添加量为fas的最终用量。

[0078]

实施例3

[0079]

其他同实施例1,不同之处是,保持四种粒子的总质量为2g,fas的最佳用量为800ul 的前提下,不添加另外两种粒子,仅改变纤维素(cell

‑

oh)和壳聚糖(cs)的比例,结果如下:

[0080]

表3纤维素和壳聚糖添加量的探究

[0081][0082]

通过上述实验得出,纤维素和壳聚糖的最佳比例为0.6:0.4。纤维素和壳聚糖的比例为 (0.5

‑

0.9):(0.5

‑

0.1)之间,均有较大的接触角。

[0083]

实施例4

[0084]

其他同实施例1,不同之处是,保持四种粒子的总质量为2g,fas的最佳用量为800ul 的前提下,纤维素和壳聚糖的比例为0.6:0.4(即纤维素0.6g,壳聚糖0.4g);改变沸石和聚四氟乙烯的添加量,结果如下:

[0085]

表4沸石和ptfe添加量的探究

[0086][0087]

通过上述实验得出,沸石和聚四氟乙烯的最佳比例为0.3:0.7。沸石和聚四氟乙烯的比例为 (0.2

‑

0.4):(0.8

‑

0.6)之间,均有较大的接触角。

[0088]

通过上述实施例1

‑

4可知,在保持四种粒子的总质量为2g的前提下,通过以上实施例 2

‑

4可以得出,纤维素,壳聚糖,沸石、聚四氟乙烯的最佳质量比为0.6:0.4:0.3:0.7。fas 的最佳添加量为800ul。

[0089]

实施例5

[0090]

其他同实施例1,不同之处是,在保持四种粒子的总质量为2g的前提下,纤维素,壳聚糖,沸石、聚四氟乙烯的最佳质量比为0.6:0.4:0.3:0.7。fas的最佳添加量为800ul。研究as的添加顺序;首先固定as的添加量为1ml,并在将其分别在fas加入之前和之后再加入,探究as的加入顺序对涂层的粘附性影响。通过对比实验得出,as的添加顺序在 fas之后会使得涂层更有粘附性。因此,确定as的添加顺序在fas之后。

[0091]

先加入as会导致悬浮液交联,形成尺寸在1

×

2cm左右大小的块状颗粒,从而无法喷涂至基底,失去性能。

[0092]

实施例6

[0093]

其他同实施例1,不同之处是,在保持四种粒子的总质量为2g的前提下,纤维素,壳聚糖,沸石、聚四氟乙烯的最佳质量比为0.6:0.4:0.3:0.7。fas的最佳添加量为800ul。研究as的用量。as的用量包括包括0.5ml、1.5ml、2ml和2.5ml。在用量由0.5ml增加至2ml时,涂层的粘附性逐渐增强,而增加至2.5ml时,涂层的疏液性则减弱,所以选择最终用量为2ml。

[0094]

表5as添加量的探究

[0095][0096]

通过以上实施例4

‑

8确定纤维素,壳聚糖,沸石和聚四氟乙烯以及fas、as的比例,即得到本工作超疏水涂层的最佳用量比。

[0097]

实施例7彩色涂层液及彩色超疏水涂层的制备

[0098]

将0.6g,0.4g,0.3g和0.7g的纤维素,壳聚糖,沸石和ptfe称重,并分散到30ml 无水乙醇和5ml乙酸的混合溶液中。然后,将某种染料添加到上述溶液中,并在60℃下搅拌6h,以获得彩色的悬浮液。之后,将800μl的fas逐滴添加至上述溶液中,并搅拌2 小时。然后,逐滴加入2ml的as并连续搅拌3h,最终得到彩色涂层液。通过使用喷枪从垂直方向10cm的距离喷涂彩色涂层液(2ml)来涂覆不同的基材,例如玻璃,铝片,瓷砖和木材。棉织物可以浸入彩色悬浮液中。最终,通过在烘箱中将涂层材料在80℃下加热5h,然后在110℃下干燥30min来获得彩色涂层。

[0099]

值得注意的是,mo、mb、rh b作为三种原色染料。染料的总质量保持在0.03g。通过调节染料的质量比,可以得到不同的颜色。此外,在保持染料质量比不变的情况下,可以通过调节染料浓度来获得颜色梯度。

[0100]

在染色过程中,mo,mb和rh b被用作三种主要染料。可以通过调节三种染料的质量比来获得染料配比的三元相图(图2)。三相图的三个角(点a

‑

c)分别表示mo,mb和rh b 的纯相,即添加的单一染料总质量为0.03g;点d

‑

l表示任意两种染料的混合质量比,比如点d表示mb:rh b的质量比为1:1,即添加量各为0.015g;点m

‑

p表示三种染料的混合质量比,比如点m表示mb:mo:rh b的质量比为1:1:1,即添加量各为0.01g。

[0101]

例如,可以根据三元相图中a点到p点的染料比例来制备彩色超疏水涂层。在涂层制备的染色过程中,我们通过添加点a

‑

p的染料比例,成功得到了以下多种颜色。可以看到,由点a

‑

c制备的涂层表现出染料原始的三种颜色,点d

‑

p则呈现出与三原色本色不尽相同的颜色,比如点f、h和o分别呈现出绿色、紫色和咖啡色,证明了利用三原色混色法来获得多彩涂层的可行性。

[0102]

实施例8彩色超疏水涂层的研究和表征

[0103]

按照实施例1的方法,通过改变染料的总质量,同时保持质量比不变,可以获得一系列具有颜色梯度的涂层。例如,通过保持质量比为1:0(rhb,a点),1:0(mb,c点),1: 1(mb:mo,f点),1:4(mo:rhb,i点)可以获得粉红色,蓝色,绿色和红色的四种颜色的渐变。

[0104]

不同于其他文献中粒子与光波相互作用产生的颜色,或由飞秒在特殊金属表面电镀产生的颜色,我们的涂层的颜色是通过简单的物理吸附获得的,不受所使用的材料的限制。换句话说,直接利用沸石等微纳米颗粒作为吸附剂,使溶剂中的染料能够吸附在多孔材料的表面。吸收不同的染料可以得到不同的颜色。值得一提的是,沸石上的微孔结构和活性羟基对颗粒和染料的结合效果以及超疏水改性有一定的促进作用。

[0105]

为了确认吸附机理,通过brunauer

‑

emmett

‑

teller(bet)和barrett

‑

joyner

‑

halenda(bjh) 方法测量了原始微纳米颗粒的孔径分布和比表面积。如图3(a

‑

b)所示,结果表明n2吸附

‑

解吸等温线表现出明显的滞回线,表明样品主要是中孔的。此外,微纳米颗粒的孔径分布相对较宽,属于颗粒间空隙。这证明了微纳米颗粒具有一定的吸附能力。

[0106]

在此基础上,三种具有一定浓度的原色染料被颗粒吸附,并表征了吸收前后吸收强度的变化(图4)。可以看出,在554nm,464nm和664nm波长处,rh b,mo和mb的吸光度显着降低,证明颗粒对染料具有明显的吸附作用。在彩色涂料生产过程中,在三元相图中选择一种染料比例,即可获得某种颜色。同时,通过调节染料的总质量可以得到各种颜色梯度,这增强了涂层在颜色上的选择性和多样性。

[0107]

所有多色涂层和不同颜色梯度的涂层的水接触角(wca)都大于155

°

(图5),说明了该涂层具有出色的超疏水性。

[0108]

此外,还根据owens

‑

wendt方法计算了涂层的表观表面自由能。如表6所示,涂层的表观表面自由能约为21.94mn m

‑1,表明该涂料具有良好的拒液性。

[0109]

为了进一步对涂层的超疏水性进行表征,我们根据owens

‑

wendt方法计算了涂层的表观表面自由能。计算结果及过程如下:

[0110]

表6涂层的接触角数据和计算的表观表面自由能

[0111][0112]

owens

‑

wendt开发了一种由色散力和/或氢键组成的测量固体表面能的方法,可写成公式 [1]:

[0113][0114]

式中,上标d、p分别为色散力分量和极性分量。杨氏方程可以写成方程[2]:

[0115][0116]

式中,γ

sv

,γ

sl

andγ

lv

分别为固

‑

气、固

‑

液、液

‑

气的界面能;θ是三相接触线上液体在光滑表面上的平衡接触角。因此,表面能与界面能的关系可以写成方程[3]:

[0117][0118]

owens

‑

wendt法的标准溶液为甲醇和环己烷,因此,通过计算上述和可以得到表面能。涂层的表观表面自由能约为21.94mn m

‑1。

[0119]

通过以上测试可以证明,我们成功制备了多种彩色超疏水涂层,涂层不仅具有明

亮的颜色而且还都有优异的超疏水性。接下来我们将选择其一种涂层对其表面形貌和化学组成进行探究。

[0120]

为了说明涂层的形貌和组成,选择了实施例7中mo染色的超疏水涂层作为模型,以对涂层进行全面分析。不同放大倍数的sem图像揭示了由纤维素,壳聚糖,沸石和ptfe的颗粒形成的微米/纳米级突起(图6a

‑

c),这为构造超疏水表面提供了必要的粗糙度结构。edx 图谱还表明,包括n,si,f,al,s和na元素在内的所有元素都均匀地分布在涂层的表面上(图7a

‑

f)。此外,涂层的xps光谱表明(图8),位于689.2ev和688.1ev的两个明显成分归因于从f1s峰分解的cf2和cf3键。这些结果表明,来自fas和ptfe的f元素均匀分布在涂层表面,进一步增强了涂层的超疏水性。

[0121]

涂层的粘合强度与超疏水性同等重要,它是评估涂层卓越性能的重要指标。通常,粘附强度取决于涂层的极性基团,但是极性基团会消耗涂层的疏水性。在这项工作中,硅烷偶联剂as被用作粘合剂,以增强涂层与底材的粘合强度。如图9所示,通过as的si

‑

o

‑

ch3水解获得的活性si

‑

oh将与基板表面上的

‑

oh缩合形成

‑

si

‑

om(m是不同基板的表面),同时, as分子之间的si

‑

oh基团也凝结并聚合形成“层”状网络结构。我们将“层”状网络结构定义为“as锚固层”,也就是说,涂层像铆钉一样牢固地嵌入到基材中。as的

‑

nh2和

‑

nh

‑ꢀ

基团可与微纳米粒子上的氧和氟相互作用以产生氢键。此外,as、fas与基体涂层中的粒子之间形成了多重氢键,进一步增强了涂层的强度。通过上述双重作用,涂层可以高度粘附于各种基材,具有良好的坚固性。

[0122]

为了验证“as锚固层”的存在,进行了截面sem显微镜表征。彩色超疏水涂层横截面的sem图像和si、n和f的元素映射证明了粘附机理图中锚定层的存在,如图10所示,在靠近基底的区域,si和n元素均匀地分布在锚固层中,但是几乎没有观察到f元素。这不仅说明了有助于涂层超疏水性的f元素的表面迁移,还证实了锚固层的存在。涂层的不同放大倍数sem图像(参见图6(a

‑

c))显示出微纳米颗粒紧密且均匀地粘附在基材上,并显示出涂层与基材之间良好的粘合性(图11、12、13、14)。

[0123]

之后,研究了涂层在不同基材上的适应性和粘附强度。将彩色的超疏水涂层涂在不同的基材上,例如棉织物,木头和瓷砖。当将不同的水滴,可乐,茶水和果汁分别置于涂覆的基材上时,所有水滴均呈球形,表明具有超疏水性。为了说明高粘合强度,对涂层棉织物,玻璃,铝片,木头和瓷砖进行了剥离试验。每5次剥离定义为一次剥离周期。经过20个剥离循环后,涂层基材上的wca从约160

°

降至约150

°

,从而证实了不同基材上涂层的强附着力和优异的超疏水性(图12)。

[0124]

为了更准确地表征涂层与基材之间的粘合强度,我们将上述基材分为软质和硬质基材。软质基材包括棉织物、滤纸;硬质基材包括玻璃,木头、瓷砖和金属片(铝片。铁片等)。对于软质基材,进行了15cm

×

12cm浸涂棉织物的擦洗测试(图13)。每5秒被定义为一个揉搓周期。经过100次循环后,涂层棉织物仍具有拒水性(拒水性利用接触角来表征,接触角大小的表征在图13的接触角测试体现),并且没有明显的颗粒脱落。对于硬质基材,通过拉拔粘合力测试仪测量粘合强度。如图14所示,涂层与木材,铝片,瓷砖和玻璃基板之间的粘合力分别为0.800mpa,1.334mpa,1.500mpa和1.522mpa。在基材上只能看到少量剥落的涂层,充分说明了其强大的粘合强度。因此,这些结果不仅表明超疏水涂层可以以良好的坚固性粘附到各种基材上,而且也证明了可以通过浸涂、喷涂等多种方法获得该涂层材料。

[0125]

机械和化学稳定性对于长期使用的材料而言至关重要。因此,为了评估彩色超疏水涂层的综合耐久性,选择了mo染色的玻璃基板进行一系列评估。对于砂纸磨损测试,将玻璃基板上的涂层面朝下放在重量为200g的800cw砂纸上,并将每10cm定义为磨损周期。在经过40m的磨损距离后,涂层仍表现出超疏水性,wca大于150

°

(图15)。sem图像(图 16)表明,在进行耐磨性测试之前,涂层已与基材紧密结合。在耐磨试验后,尽管表面形态略有变化,但是超疏水性几乎不变。为了进行水流冲击试验,将涂覆玻璃放置在距喷枪垂直距离10cm处,在200kpa水压下的水冲击速度为~14.6m/s(图17)。水冲击20min后,涂层的颜色和超疏水性没有明显变化,表明涂层具有出色的耐水性。

[0126]

除了机械稳定性外,还通过酸,碱和盐腐蚀以及紫外线照射来评估涂层的化学稳定性。如图18所示,将不同的酸,碱和盐液滴沉积在涂覆玻璃上,每5min测量一次wca。30min 后wca仍超过150

°

。同样,涂层可以承受其他具有不同ph值的液滴(图19)。通过盐雾试验进一步研究了涂层的耐盐性。经过24小时的盐雾测试,原始铝板的表面被严重腐蚀,而mo超疏水涂层的整个表面没有被腐蚀,并且颜色和超疏水性也没有显著变化,表明该涂层具有优异的耐盐性,在海洋保护中显示出巨大应用潜力(图20)。此外,将涂覆玻璃暴露于365nm紫外光300min后,mo染色涂层的wca和颜色几乎没有变化,这表明该涂层在暴露于紫外光下不易褪色并表现出显着的抗紫外线性(图21)。

[0127]

由于染料的用量很小,约为涂层总质量的1

‑

1.5%,染料的存在对于超疏水涂层的耐水性、机械稳定性、化学稳定性、粘合强度等不产生影响,本发明的超疏水涂层无论是否添加染料,都可以粘附到各种基材上。通过喷涂,浸涂和绘画等方法,超疏水涂层可以高度粘附于软硬基材(玻璃,铝片,木材,棉织物和瓷砖)。该超疏水涂层具有出色的机械和化学稳定性,可以承受砂纸磨损,胶带剥离循环,盐雾测试以及紫外线照射等。此外,该涂料还作为一种新型颜料用于不同基材上的绘画。涂层的超疏水性和环境耐久性可以延长艺术品的防腐时间。因此,超疏水涂层在艺术品或工艺装饰设计的维护中有望展现出广阔的应用前景。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。