1.本实用新型涉及铁路货车转向架技术领域,具体涉及一种盘式制动铁路货车转向架。

背景技术:

2.盘式制动与踏面制动技术是铁道车辆最为常用的制动方式,国内外铁路货车技术发展,快捷高速货车大多采用盘形制动技术,转向架为焊接构架式;重载铁路货车普遍采用轮瓦踏面制动技术,转向架采用三大件式转向架。铸钢三大件式转向架主要由一个摇枕和两个侧架组成,具有设计强度大、结构简单紧凑、零部件较少、检修方便、成本较低、载荷均衡性好等特点。三大件式转向架装用制动装置为基础的杠杆制动,该结构转向架在制动时通过闸瓦对车轮施加压力,通过车轮与闸瓦间的摩擦进行制动,摩擦热负荷加重了车轮的磨耗,常见有车轮踏面热剥离,闸瓦磨耗不均等惯性故障。尤其是重载情况下,列车运行惯性大,规定距离内停车或降速过程,加之列车运行是一个频繁调速、频繁制动的过程,大大加速车轮的磨耗进程。

3.盘式制动是在车轴上安装制动盘,转向架构架或摇枕上安装制动钳夹装置,通过安装在制动钳夹装置上的闸片压紧制动盘侧面,产生摩擦制动力,实现制动减速或停车。由于摩擦副不直接作用车轮踏面上,可大幅减轻车轮踏面的热负荷和机械磨耗,延长车轮寿命;制动盘设计、选材独立,运行中可实现制动盘强迫散热,制动摩擦热容提高;制动盘与闸片平面接触,摩擦因素更稳定,轴制动功率高。

4.目前盘式制动技术主要用于快捷货车,快捷货车的特点是车辆运行速度高、编组量少,轴重大多数在18t~22t范围,转向架主要采用焊接构架式,转向架的设计、制造、运用及维护成本高、难度大。采用盘式制动技术的焊接构架式方案转向架不太适应于大轴重铁路货车的装车使用。

5.铁路重载运输技术,主要特征是车辆轴重大、载重高及列车编组辆数多,运行速度不高,转向架结构简单可靠,制造成本低。部分出口货车转向架因为维修镟轮设备条件缺乏、维修人工费用高、或管理规定采用单次磨耗轮、或更改闸瓦组织实施难度大等,对大轴重重载车轮车轮磨耗提出了较高的要求。

技术实现要素:

6.本实用新型的目的就是针对上述技术的不足,提供一种盘式制动铁路货车转向架,取消了传统大轴重转向架闸瓦对车轮的磨耗,消除了闸瓦与车轮摩擦热负荷对轮轨磨耗的不利影响,大大减轻车辆运行时对车轮的磨耗。

7.为实现上述目的,本实用新型所设计的盘式制动铁路货车转向架,包括轮对组成、侧架组成、压装在轮对组成两端的轴承、坐落在轴承上的轴箱装置、安装于侧架组成中央方框弹簧承台面上的承载弹簧组、斜楔减振装置、摇枕组成、基础制动及旁承组成;摇枕组成的两端安装在侧架组成的中央方框内,并落在承载弹簧组上,旁承组成放在摇枕组成两端

的铸造旁承盒内,斜楔减振装置安装在摇枕组成两端槽口与侧架组成立柱磨耗板之间,基础制动安装于摇枕组成的两侧的下方,且轴箱装置正上方接触侧架组成的导框磨耗板;所述摇枕组成包括摇枕、两个对称安装在摇枕中央两侧面的管支座及两组对称安装在摇枕两端的吊座组件,每组吊座组件包括两个对称安装在摇枕两侧面的吊座;

8.所述基础制动包括制动钳夹单元和制动管系,每套制动钳夹单元包括制动缸、制动杠杆、吊架、闸片托和闸片,制动杠杆中间通过销轴连接在吊架下端两侧,制动杠杆一端与制动缸连接、另一端连接闸片托,闸片托内侧安装有闸片,每套制动钳夹单元的吊架与摇枕对应的吊座连接,摇枕组成中的一个管支座连接制动管系的第一风管管座,同理,摇枕组成中的另一个管支座连接制动管系的第二风管管座。

9.进一步地,所述轮对组成包括车轴、一对车轮及一对制动盘,一对制动盘通过过盈紧配合对称安装在车轴内侧的制动盘盘座上,一对车轮通过过盈紧配合对称安装在车轴外侧的车轮轮座上。

10.进一步地,所述制动盘的两个环形盘面之间均布有若干冷却筋。

11.进一步地,所述制动盘盘座的直径比车轮轮座的直径大,所述车轮轮座与制动盘盘座之间通过圆弧圆滑过渡。

12.进一步地,所述斜楔减振装置包括斜楔、斜楔摩擦板和减振弹簧,减振弹簧包括同轴布置的减振外簧和减振内簧,减振弹簧安装于斜楔正下方和侧架组成立柱磨耗板之间,斜楔的副摩擦面与摇枕组成槽口斜面安装的摇枕磨耗板接触。

13.进一步地,所述斜楔主摩擦竖直面上、下部设置有止挡斜楔摩擦板的摩擦板挡边。

14.进一步地,所述承载弹簧组包含承载外簧、承载内簧和内内簧,且承载外簧、承载内簧和内内簧三者同轴布置;所述内内簧的端面高度等于或低于承载内簧的端面,承载内簧的端面低于承载外簧的端面。

15.进一步地,所述制动缸内置有盘片间隙调整机构,盘片间隙调整机构包括调节轴、引导螺母和调节螺母,调节轴一端与制动缸活塞相连,另一端穿过引导螺母和调节螺母与制动杠杆相连。

16.进一步地,每个所述吊座下部为开口u型结构,下部安装平面铸造有凸台,所述吊座对称布置在摇枕上。

17.进一步地,所述摇枕每个槽口内侧挡安装有磨耗板,所述摇枕槽口内侧与槽口外侧通过斜面或弧面过渡。

18.与现有技术相比,本实用新型具有以下优点:本实用新型转向架的摇枕与侧架之间安装有承载弹簧组,可适应空、重车较大的载荷变化;采用制动盘,消除了车辆制动时闸瓦对车轮的碾磨磨损,及车轮与闸瓦相互摩擦时不断地升降温对车轮材料性能的影响。另外,盘式制动动力来源于外部接入气源向制动缸内充气,通过制动钳夹单元的杠杆放大原理,将制动缸输出的力最终转化为闸片与制动盘的正压力,闸片与制动盘间通过摩擦形成摩擦制动力,起到制动作用。盘式制动具有制动摩擦面积比轮瓦式制动摩擦面积大,制动摩擦面积可控制,制动效果好,维护周期长,避免更换闸瓦人力、物力、时间浪费,经济效益好。

附图说明

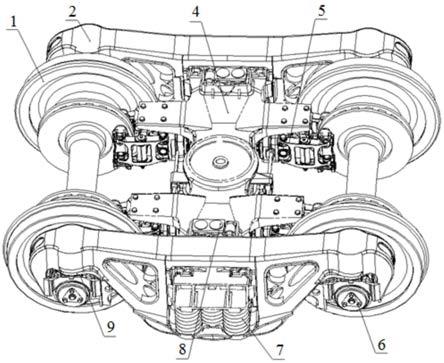

19.图1为本实用新型盘式制动铁路货车转向架结构示意图;

20.图2为图1的摇枕组成结构示意图;

21.图3为图2中吊座结构示意图;

22.图4为图1中斜楔减振装置与承载弹簧组结构示意图;

23.图5为图4中斜楔结构示意图;

24.图6为图1中基础制动结构示意图;

25.图7为图1中轮对组成结构示意图;

26.图8为图6中盘片间隙调整机构结构示意图。

27.其中:轮对组成1(其中:车轮1.1、制动盘1.2、车轴1.3、冷却筋1.4、车轮轮座1.5、制动盘盘座1.6)、侧架组成2、斜楔减振装置3(其中:斜楔摩擦板3.1、斜楔3.2、减振外簧3.3、减振内簧3.4、副摩擦面3.5、安装孔3.6、主摩擦竖直面3.7、摩擦板挡边3.8)、摇枕组成4(其中:摇枕4.1、心盘磨耗盘4.2、管支座4.3、摇枕磨耗板4.4、磨耗板4.5、吊座4.6、凸台4.7)、基础制动5(其中:制动缸5.1、制动杠杆5.2、吊架5.3、闸片托5.4、闸片5.5、盘片间隙调整机构5.6、第一风管管座5.7、制动风管5.8、停放风管5.9、第二风管管座5.10、螺栓5.11、调节轴5.12、引导螺母5.13、调节螺母 5.14)、轴承6、承载弹簧组7(其中:承载外簧7.1、承载内簧7.2、内内簧7.3)、旁承组成8、轴箱装置9。

具体实施方式

28.下面结合附图和具体实施例对本实用新型作进一步的详细说明。

29.如图1所示盘式制动铁路货车转向架,包括轮对组成1、侧架组成2、斜楔减振装置3、摇枕组成4、基础制动5、轴承6、承载弹簧组7、旁承组成8及轴箱装置9。轴承6压装在轮对组成1的两端,轴箱装置9坐落在轴承6装置上,且轴箱装置9正上方接触侧架组成2的导框磨耗板;承载弹簧组7安装于侧架组成2的中央方框弹簧承台面上;摇枕组成4的两端安装在侧架组成2的中央方框内,并落在承载弹簧组7上,旁承组成8放在摇枕组成4两端的铸造旁承盒内,斜楔减振装置3安装在摇枕组成4两端槽口与侧架组成2 立柱磨耗板之间,基础制动5通过螺栓安装于摇枕组成4的两侧的吊座下方。

30.如图2所示,摇枕组成4包括摇枕4.1、安装在摇枕4.1心盘内的心盘磨耗盘4.2、两个对称安装在摇枕4.1中央两侧面的管支座4.3、安装在摇枕4.1端部槽口斜面的摇枕磨耗板4.4及两组对称安装在摇枕4.1两端的吊座组件,每组吊座组件包括两个对称安装在摇枕4.1 两侧面的吊座4.6。每个吊座4.6设置4个圆孔,吊座4.6下部为开口u型结构,下部安装平面铸造有凸台4.7,以确保四个吊座4.6安装面高度统一。结合图3所示,摇枕组成4中摇枕4.1的槽口结构为阶梯收缩的u型槽口结构,槽口内侧宽度小,槽口外侧宽度较内侧宽,以匹配斜楔主摩擦面加宽的结构安装。摇枕4.1每个槽口内侧挡安装有磨耗板4.5,以适应摇枕偏转状态与侧架组成2立柱纵向止挡产生的磨耗,并起限位止挡作用。本实施例中,槽口内侧宽度较窄,尺寸范围为170~200mm,槽口外侧较宽,尺寸范围为190~260mm,槽口内侧与槽口外侧通过斜面或弧面过渡。

31.如图4、5所示,斜楔减振装置3包括斜楔3.2、斜楔摩擦板3.1 和减振弹簧,减振弹簧包括同轴布置的减振外簧3.3和减振内簧3.4,减振弹簧安装于斜楔3.2正下方和侧架组成2立柱磨耗板之间,斜楔 3.2的副摩擦面3.5与摇枕组成4槽口斜面安装的摇枕磨耗板4.4接触,运行过程中,摇枕4.1通过该槽口斜面和槽口内侧面传递水平方向载荷至斜楔3.2。斜

楔摩擦板3.1的中部凸起圆台装入斜楔3.2主摩擦竖直面的安装孔3.6中,斜楔摩擦板3.1和斜楔3.2垂向相对侧架组成2立柱磨耗板相对运动时,斜楔3.2主摩擦竖直面3.7上、下部摩擦板挡边3.8可止挡斜楔摩擦板3.1。斜楔摩擦板3.1宽度与斜楔3.2主摩擦竖直面3.7最大宽度相同,斜楔3.2主摩擦竖直面3.7 宽度比副摩擦面3.5宽度宽,斜楔3.2主摩擦竖直面3.7加宽可以提高由斜楔减振装置3提供的抗菱刚度。本实施例中,斜楔3.2副摩擦面3.5宽度尺寸范围为160~190mm,斜楔3.2主摩擦竖直面3.7宽度尺寸范围为180~240mm。

32.如图6所示,基础制动5包括四套制动钳夹单元和制动管系。每套制动钳夹单元包括制动缸5.1、制动杠杆5.2、吊架5.3、闸片托 5.4和闸片5.5,制动管系包括制动风管5.8、停放风管5.9、第一风管管座5.7及第二风管管座5.10;制动风管5.8的一端与第一风管管座5.7连接,制动风管5.8的另一端与第二风管管座5.10连接,同理,停放风管5.9的一端与第一风管管座5.7连接,停放风管5.9的另一端与第二风管管座5.10连接,两个制动缸5.1通过管道与第一风管管座5.7相连,另外两个制动缸5.1通过管道与第二风管管座5.10 相连。每套制动钳夹单元的吊架5.3通过4个螺栓5.11与摇枕4.1 对应的吊座4.6连接,制动杠杆5.2中间通过销轴连接在吊架5.3下端两侧,制动杠杆5.2一端与制动缸5.1连接、另一端连接闸片托5.4,闸片托5.4内侧安装有闸片5.5。摇枕组成4中的一个管支座4.3通过螺栓连接基础制动5中的第一风管管座5.7,同理,摇枕组成4中的另一个管支座4.3通过螺栓连接基础制动5中的第二风管管座 5.10,车体制动风源通过第一风管座5.7和第二风管管座5.10和制动风管5.8或停放风管5.9同时传递到制动缸,制动风管和停放风管均穿过摇枕4.1中部孔。制动缸内经充气,通过制动钳单元的杠杆放大原理,将制动缸输出的力转化为闸片5.5与制动盘1.2的正压力,闸片5.5与制动盘1.2间通过摩擦形成摩擦制动力,最终传递到车轮上,起到制动作用,即制动钳夹单元中制动缸通过风源作用,实现制动作用或停车制动。空车状态下,制动钳夹单元闸片中心偏车轴上方安装,偏离距离为15~45mm。制动钳夹单元通过螺栓吊挂安装在摇枕的吊座下方,吊架5.3和制动杠杆5.2通过销轴连接,以适应三大件式转向架摇枕横向位移及轮对摇头相对运动。

33.如图7所示,轮对组成1包括车轴1.3、一对车轮1.1及一对制动盘1.2,一对制动盘1.2通过过盈紧配合对称安装在车轴1.3内侧的制动盘盘座1.6上,一对车轮1.1通过过盈紧配合对称安装在车轴 1.1外侧的车轮轮座1.5上。由于制动盘盘座1.6的直径比车轮轮座 1.5的直径大,因此,车轮轮座1.5与制动盘盘座1.6之间通过圆弧圆滑过渡。本实施例中,制动盘1.2的两个环形盘面之间均布有若干冷却筋1.4,两个环形盘面与基础制动5中的闸片5.5制动时摩擦产生的热,通过冷却筋被动散热,使摩擦副温度不至于过高,达到摩擦材料性能稳定,延长摩擦材料使用寿命。

34.再次如图4所示,承载弹簧组7包含承载外簧7.1、承载内簧7.2 和内内簧7.3,且承载外簧7.1、承载内簧7.2和内内簧7.3三者同轴布置,空车状态时,二系弹簧刚度仅由承载外簧7.1和减振外簧3.3 提供,刚度较小,载荷增加至重车过程中,压缩弹簧高度,增加承载内簧7.2和减振内簧3.4外,还增加有内内簧7.3共同承载,二系弹簧刚度增大更明显,以控制空车至重车弹簧高较小的高度变化,适应基础制动5安装在摇枕组成4上,不宜随摇枕组成4垂向位移过大,导致制动盘与闸片摩擦面积不完全重合,磨耗不均。另外,内内簧7.3的端面高度等于或低于承载内簧7.2的端面,承载内簧7.2 的端面低于承载外簧7.1的端面,也由于这种空车至重车存在的弹簧高度差,在空车状态下,基础制动5安装在摇枕组成后,

确保闸片 5.5中心高度比车轴轴心水平高度要高,重车状态下,闸片中心稍低于车轴中心高度,但闸片底端不会低于制动盘1.2的摩擦表面。

35.如图8所示,每个制动缸5.1内置有盘片间隙调整机构5.6,盘片间隙调整机构5.6包括调节轴5.12、引导螺母5.13和调节螺母5.14,调节轴.12一端与制动缸5.1活塞相连,另一端穿过引导螺母5.13和调节螺母5.14与制动杠杆5.2相连。在制动过程中,由于闸片5.5 及制动盘1.2磨耗造成的过大间隙,或更换闸片后闸片5.5与制动盘1.2之间的间隙过大,松动调节螺母调整调节轴,实现闸片与制动盘之间间隙的调整,以保证闸片与制动盘之间的间隙正常。

36.基础制动布置在摇枕组成上,通过吊架5.3组装在摇枕4.1的吊座4.6上,该布置分配简单紧凑,满足制动要求的同时,为摇枕和侧架组成预留足够的设计空间,使得摇枕和侧架组成的总体宽度、中央截面高度和摇枕心盘面大小设计不受制动部件结构尺寸和安装位置的限制,轴重设计可达40t以上,能满足大轴重载重转向架强度设计,均载性好。

37.转向架采用制动盘,消除了车辆制动时闸瓦对车轮的碾磨磨损,及车轮与闸瓦相互摩擦时不断地升降温对车轮材料性能的影响。另外,盘式制动动力来源于外部接入气源向制动缸内充气,通过制动钳夹单元的杠杆放大原理,将制动缸输出的力最终转化为闸片与制动盘的正压力,闸片与制动盘间通过摩擦形成摩擦制动力,起到制动作用。盘式制动具有制动摩擦面积比轮瓦式制动摩擦面积大,制动摩擦面积可控制,制动效果好,维护周期长,避免更换闸瓦人力、物力、时间浪费,经济效益好。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。