1.本实用新型涉及高耐磨防扎轮胎领域,更具体地说,涉及一种高耐磨防扎轮胎。

背景技术:

2.轮胎结构仅是将轮胎本体嵌固在轮辋上,使其成为一体状,轮胎结构承受载重并滚动转动,然而此类结构在使用操作上仍有下列所述的缺点:该轮胎结构仅是以气体充满膨胀,所以当其轮胎发生被钉子、石头等异物刺破后,轮胎本体内的空气,将会迅速地经由刺破处泄露,进而造成轮胎本体扁平,而使使用该轮胎的机车或汽车无法行驶,甚至于发生行车危险。车辆在长时间行驶过程中,由于轮胎在转动过程中,不断反复快速的变形,材料内部及轮胎与地面之间摩擦生热,胎温骤升,导致轮胎性能下降,强度降低,气压随之升高,轮胎在高速行驶过程中极易爆胎,尤其是夏天,地面温度高达80

‑

90摄氏度,该温度可以直接将鸡蛋烙熟,故在夏天爆胎事件极易发生,故所述问题急需改进。

3.公开号为cn206900097u的实用新型公开了一种汽车轮胎,包括轮毂,所述轮毂内表面的上端设有气门,所述气门的顶端固定连接有胎压传感器,所述胎压传感器的顶端固定连接有温度传感器,所述轮毂的外表面套接有内胎,所述内胎的上下两面设有胎体,所述内胎远离轮毂的一侧套接有防扎圈,所述防扎圈远离内胎的一侧套接有外胎,所述外胎的外表面套接有外胎套,所述外胎套的内表面固定连接有凸筋。本实用新型在外胎和外胎套的表面由内到外均依次涂设了二硫化钼涂层、聚氯乙烯涂层和乙烯乙烯醇共聚物涂层,可使本汽车轮胎具有耐高温、抗氧化和耐磨的能力,解决了现有的汽车轮胎耐高温性、抗氧化性和耐磨性较差,降低其使用寿命的问题。

4.上述轮胎在使用过程中主要存在以下缺陷:

5.多数轮胎采用纵向凸块且凸块厚度并不是很厚,很有可能导致尖锐物扎至轮胎内凸块无法起到保护的作用;

6.轮毂上不具备减震装置,当遇到马路牙或者较大的石块时,轻则回到外胎破裂,重则导致轮毂和减震导致损坏。

技术实现要素:

7.本实用新型的目的在于提供一种高耐磨防扎轮胎,旨在能够有效地解决现有技术中的问题。

8.为解决上述问题,本实用新型采用如下的技术方案:

9.一种高耐磨防扎轮胎,包括轮胎本体,所述轮胎本体还包括外胎,所述外胎的外侧表面固定设置有凸块,相邻两个所述凸块之间形成凹槽,所述外胎的内侧固定连接有轮毂,所述轮毂的中间设置有转轴,所述外胎的内部设置有内腔,所述轮毂的外侧表面上固定连接有减震装置,所述轮毂的下方,所述轮毂的内侧表面上固定设置有气阀,所述气阀的上端固定连接有气嘴,该装置结构简单紧凑,能有效的延长轮胎的使用寿命,防止轮胎被尖锐的物品扎漏,适用广泛。

10.作为本实用新型的一种优选方案,所述外胎套接在轮毂的外侧表面,所述减震装置同时设置在内腔中。

11.作为本实用新型的一种优选方案,所述凸块和凹槽设置有若干组,所述凸块和凹槽均匀分布在外胎的表面。

12.作为本实用新型的一种优选方案,所述减震装置包括上顶板、壳体、滑槽、弹簧、推块、垫片和下顶板,所述上顶板固定连接在壳体的上方,所述壳体的内部开设有滑槽,所述推块滑动连接滑槽中,所述推块的下方固定连接有下顶板,所述推块和下顶板之间固定连接有垫片。

13.作为本实用新型的一种优选方案,所述滑槽中固定连接有两组弹簧,两组所述弹簧的上方固定连接在滑槽的上方,下方固定连接在推块的上方。

14.作为本实用新型的一种优选方案,所述上顶板的上表面设置有上贴面,所述上贴面的弧度与外胎的内侧表面的弧度相等,所述下顶板的下表面设置有下贴面,所述下贴面的弧度与轮毂的外侧表面弧度相等。

15.一种高耐磨防扎轮胎的制备方法,按照先后顺序包括以下步骤:

16.s1:轮胎模型预处理:将轮胎模型的表面用脱模剂涂抹均匀,然后放置到烘干机中,调整温度至50

‑

70℃,烘干2

‑

4h;

17.s2:轮胎模型固定:将上述步骤处理好的轮胎模型四周用钢板围住进行固定;

18.s3:混料:将硅橡胶和固化剂以30

‑

45:1的比例添加到混料机中,调整混料机的转速为500r/min,混合30

‑

50min,搅拌均匀后采用真空排气泡,得混合料;

19.s4:注塑成型:将上述得到的混合料沿着一固定注塑点向轮胎模型压注,并间隔2min 进行震动3次,全部注入后放置在通风处固化4

‑

6h,固化结束后,取硅胶重量10

‑

15倍的石膏粉兑水后注入木条框中,注满为止;

20.s5:得轮胎:1

‑

2h后拆除木条框,得成品轮胎。

21.上述任一方案中优选的是,在步骤s2中,所述钢板采用脱模剂处理,并通过烘干机进行烘干。

22.上述任一方案中优选的是,在步骤s3中,所述真空排气泡的时间不超过10min。

23.上述任一方案中优选的是,在步骤s4中,所述固化的温度为10

‑

15℃。

24.相比于现有技术,本实用新型的优点在于:

25.(1)本案中设置的轮胎本体内腔中的气压可通过气阀和气嘴来调节,进行充气或放气,在行进的过程中,上顶板和下顶板来支撑整个轮胎本体受到的力量和形变,当有尖锐物在轮胎本体下的时候,当其在凹槽处扎入时,凹槽两边的凸块支撑尖锐物,不让其扎入内腔导致轮胎本体漏气。

26.(2)本案中当尖锐物过长时,扎入内腔触碰到上贴面,弹簧瞬间形变量很小,不至于给上顶板过大的压力,弹簧挤压的时候壳体的下方与垫片之间撞击,防止了结构之间的碰撞导致损坏,延长了使用寿命,当尖锐物不与地面接触时,没有对内的外力作用,弹簧回复原位,尖锐物无法扎入,当尖锐物扎入凸块,由于是圆面,扎入的力的方向被改变,避免扎入,且凸块很厚很难扎穿,从而保护轮胎。

附图说明

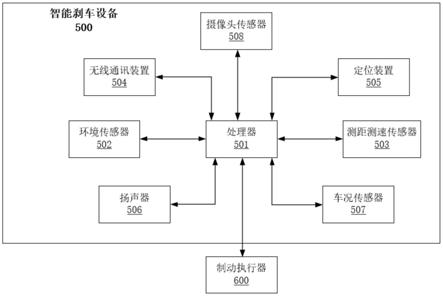

27.图1为本实用新型的立体结构示意图;

28.图2为本实用新型的轮毂结构示意图;

29.图3为本实用新型的减震装置结构示意图。

30.图中标号说明:1、轮胎本体;2、外胎;3、凸块;4、凹槽;5、轮毂;6、转轴;7、内腔;8、减震装置;81、上顶板;8101、上贴面;82、壳体;83、滑槽;84、弹簧;85、推块;86、垫片;87、下顶板;8701、下贴面;9、气阀;10、气嘴。

具体实施方式

31.下面将结合本实用新型实施例中的附图对本实用新型实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例,基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

32.在本实用新型的描述中,需要说明的是,术语“上”、“下”、“内”、“外”“顶/底端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

33.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设/接”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

34.实施例:

35.请参阅图1

‑

3,一种高耐磨防扎轮胎,包括轮胎本体1,轮胎本体1还包括外胎2,外胎 2的外侧表面固定设置有凸块3,凸块3每两组之间形成凹槽4,外胎2的内侧固定连接有轮毂5,轮毂5的中间设置有转轴6,外胎2的内部设置有内腔7,轮毂5的外侧表面上固定连接有减震装置8,轮毂5的下方,轮毂5的内侧表面上固定设置有气阀9,气阀9的上端固定连接有气嘴10。

36.本实施例中,设置的轮胎本体1内腔7中的气压可通过气阀9和气嘴10来调节,进行充气或放气,在行进的过程中,上顶板81和下顶板87来支撑整个轮胎本体1受到的力量和形变,当有尖锐物在轮胎本体1下的时候,当其在凹槽4处扎入时,凹槽4两边的凸块3支撑尖锐物,不让其扎入内腔7导致轮胎本体1漏气,当尖锐物过长时,扎入内腔7触碰到上贴面8101,弹簧84瞬间形变量很小,不至于给上顶板81过大的压力,弹簧84挤压的时候壳体82的下方与垫片86之间撞击,防止了结构之间的碰撞导致损坏,延长了使用寿命,当尖锐物不与地面接触时,没有对内的外力作用,弹簧84回复原位,尖锐物无法扎入,当尖锐物扎入凸块3,由于是圆面,扎入的力的方向被改变,避免扎入,且凸块3很厚很难扎穿,从而保护轮胎,该装置结构简单紧凑,能有效的延长轮胎的使用寿命,防止轮胎被尖锐的物品扎漏,适用广泛。

37.具体的,外胎2套接在轮毂5的外侧表面,减震装置8同时设置在内腔7中。

38.本实施例中,减震装置8在轮毂5的外侧表面上均匀设置有若干组,当外胎2套接在轮毂5上时,减震装置8设置在内腔7中,起到保护外胎2的作用。

39.具体的,凸块3和凹槽4设置有若干组,凸块3和凹槽4均匀分布在外胎2的表面。

40.本实施例中,当有尖锐物在轮胎本体1下的时候,当其在凹槽4处扎入时,凹槽4两边的凸块3支撑尖锐物,不让其扎入内腔7导致轮胎本体1漏气,当尖锐物扎入凸块3,由于是圆面,扎入的力的方向被改变,避免扎入,且凸块3很厚很难扎穿,从而保护轮胎。

41.具体的,减震装置8包括上顶板81、壳体82、滑槽83、弹簧84、推块85、垫片86和下顶板87,上顶板81固定连接在壳体82的上方,壳体82的内部开设有滑槽83,推块85滑动连接滑槽83中,推块85的下方固定连接有下顶板87,推块85和下顶板87之间固定连接有垫片86。

42.本实施例中,当尖锐物过长时,扎入内腔7触碰到上贴面8101,弹簧84瞬间形变量很小,不至于给上顶板81过大的压力,弹簧84挤压的时候壳体82的下方与垫片86之间撞击,防止了结构之间的碰撞导致损坏,延长了使用寿命,当尖锐物不与地面接触时,没有对内的外力作用,弹簧84回复原位,尖锐物无法扎入。

43.具体的,滑槽83中固定连接有两组弹簧84,两组弹簧84的上方固定连接在滑槽83的上方,下方固定连接在推块85的上方。

44.本实施例中,当尖锐物过长时,扎入内腔7触碰到上贴面8101,弹簧84瞬间形变量很小,不至于给上顶板81过大的压力。

45.具体的,上顶板81的上表面设置有上贴面8101,上贴面8101的弧度与外胎2的内侧表面的弧度相等,下顶板87的下表面设置有下贴面8701,下贴面8701的弧度与轮毂5的外侧表面弧度相等。

46.本实施例中,下贴面8701与轮毂5之间固定连接,上贴面8101与外胎2内壁紧密贴合,当尖锐物过长时,扎入内腔7触碰到上贴面8101,弹簧84瞬间形变量很小,不至于给上顶板81过大的压力。

47.本实用新型还提供一种高耐磨防扎轮胎的制备方法,按照先后顺序包括以下步骤:

48.s1:轮胎模型预处理:将轮胎模型的表面用脱模剂涂抹均匀,然后放置到烘干机中,调整温度至50

‑

70℃,烘干2

‑

4h;

49.s2:轮胎模型固定:将上述步骤处理好的轮胎模型四周用钢板围住进行固定;

50.s3:混料:将硅橡胶和固化剂以30

‑

45:1的比例添加到混料机中,调整混料机的转速为 500r/min,混合30

‑

50min,搅拌均匀后采用真空排气泡,得混合料;

51.s4:注塑成型:将上述得到的混合料沿着一固定注塑点向轮胎模型压注,并间隔2min进行震动3次,全部注入后放置在通风处固化4

‑

6h,固化结束后,取硅胶重量10

‑

15倍的石膏粉兑水后注入木条框中,注满为止;

52.s5:得轮胎:1

‑

2h后拆除木条框,得成品轮胎。

53.具体的,在步骤s2中,钢板采用脱模剂处理,并通过烘干机进行烘干。

54.具体的,在步骤s3中,真空排气泡的时间不超过10min。

55.具体的,在步骤s4中,固化的温度为10

‑

15℃。

56.工作原理:

57.该高耐磨防扎轮胎在使用时,设置的轮胎本体1内腔7中的气压可通过气阀9和气

嘴10 来调节,进行充气或放气,在行进的过程中,上顶板81和下顶板87来支撑整个轮胎本体1 受到的力量和形变,当有尖锐物在轮胎本体1下的时候,当其在凹槽4处扎入时,凹槽4两边的凸块3支撑尖锐物,不让其扎入内腔7导致轮胎本体1漏气,当尖锐物过长时,扎入内腔7触碰到上贴面8101,弹簧84瞬间形变量很小,不至于给上顶板81过大的压力,弹簧84 挤压的时候壳体82的下方与垫片86之间撞击,防止了结构之间的碰撞导致损坏,延长了使用寿命,当尖锐物不与地面接触时,没有对内的外力作用,弹簧84回复原位,尖锐物无法扎入,当尖锐物扎入凸块3,由于是圆面,扎入的力的方向被改变,避免扎入,且凸块3很厚很难扎穿,从而保护轮胎,该装置结构简单紧凑,能有效的延长轮胎的使用寿命,防止轮胎被尖锐的物品扎漏,适用广泛。

58.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其改进构思加以等同替换或改变,都应涵盖在本实用新型的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。