1.本发明涉及一种由复合材料制成的自行车轮,特别地,所述复合材料是包括掺入在热固性聚合物材料基质中的结构纤维(例如碳纤维、玻璃纤维、硼纤维、芳族聚酰胺纤维、陶瓷纤维以及它们的组合)的材料。

背景技术:

2.在本专利文本中,空间指示,特别是如径向方向、轴向方向、周向方向的空间指示,是参考轮圈的旋转轴线,即参考轮圈所属自行车轮的旋转轴线给出的。

3.复合材料越来越广泛地用于制造自行车的零件和部件,以获得非常轻且坚固的零件。轮圈现在越来越多地由这些材料制成。

4.用复合材料制造轮圈允许在模具中成型。复合材料以未固化状态布置在模具中,使其采用模具形状;该操作是可能的,因为在未固化状态下,复合材料可非常容易变形。随后,闭合模具,压缩复合材料,以迫使其呈现期望形状。然后,带有复合材料的模具经受热处理(也称为固化),该热处理导致聚合物材料基质的交联(聚合),因此,将结构纤维锁定在预定位置。一旦从模具中提取,轮圈最终经受可能的机械加工(通常是铣削和抛光),直到达到其最终形状。

5.现有技术提供了两种类型的模具:轴向模具和径向模具。在轴向模具中,两个壳被布置在一起,并沿轮圈的轴向方向压在复合材料上。在径向模具中,设有径向内壳和径向外壳,它们被布置在一起并沿轮圈的径向方向压在复合材料上;如果轮圈具有提供一个或多个闭合内通道(所称的袋)的几何形状,则使用可充胀嵌件。对于这两种类型的模具,出于几何构造原因,所述壳可(或必须)由许多可分离零件制成;出于同样原因,可以(或必须)使用模具嵌件(也称为型芯)来制造底切部分,例如用于保持轮胎的翼部。

6.自行车轮圈是特别脆弱的部件,因为它承受着非常多样且多变的应力。此外,两个车轮在整体上构成自行车的总质量的很大部分。因此,本领域的公司一直在寻求改进,以使车轮可以越来越轻且越来越强固。

技术实现要素:

7.因此,本发明涉及根据权利要求1的轮圈;在第二方面,本发明涉及一种根据权利要求13的用于生产轮圈的方法。在从属权利要求中给出了轮圈和方法的优选特征。

8.更具体地,一种自行车轮圈由复合材料的多个分层结构制成,每个分层结构由掺入在聚合物材料中的一层或多层结构纤维形成,所述自行车轮圈包括径向外周边通道,所述径向外周边通道包括上桥,所述上桥在用于保持轮胎的两个相对翼部之间延伸,并且其特征在于,所述周边通道包括内分层结构和缠绕分层结构,其中所述内分层结构从一个翼部延伸直到另一翼部,所述缠绕分层结构至少在翼部的端部处卷绕在所述内分层结构上并且在自身上闭合,所述内分层结构和所述缠绕分层结构被包括在所述多个层结构中。

9.在本说明书和所附权利要求的上下文中,术语“分层结构”是指掺入在热固性或热

塑性聚合物材料(优选热固性树脂)的基质中的一组一个或多个单层结构纤维。

10.在翼部端部上的缠绕分层结构不仅为翼部本身提供了加强,而且还保护翼部的端部免于可能的分层现象,防止在外伤事件(例如轮胎爆裂或轮圈受到刚性障碍物特别严重冲击)的情况下发生分层现象。

11.除了对翼部的强化和保护效果之外,由于缠绕分层结构围绕内分层结构产生的基本上盒状结构,获得了对整个周边通道的非常显著硬化。

12.优选地,缠绕分层结构通过初始折片与最终折片重叠在自身上闭合。这样,所述盒状结构是完整的并且已经闭合在缠绕分层结构上,从而确保周边通道的最大结构强度。

13.在优选实施例中,轮圈包括:闭合径向内通道,在其径向内位置与周边通道成一体;闭合通道由两个相对的侧壁限定,这两个侧壁通过上桥并且在一径向内位置通过下桥彼此连接;闭合通道包括沿着下桥、侧壁和上桥的至少一部分延伸的闭合通道分层结构,该闭合通道分层结构被包括在所述多个分层结构中。闭合通道分层结构因此具有特别强固的结构,因为它基本上是盒状的。

14.优选地,所述闭合通道分层结构在周边通道处以初始折片和最终折片终止,并且闭合通道分层结构的初始折片和最终折片与缠绕分层结构并列布置。闭合通道分层结构因此在上桥处联接到周边通道,使得闭合通道和周边通道协作以赋予轮圈最大强度。

15.在一个实施例中,初始折片与最终折片间隔开,以便使缠绕分层结构部分地面向闭合通道的内部。在另一个实施例中,初始折片与最终折片重叠,使得闭合通道的内部完全被闭合通道分层结构包围。虽然由于已经仅由闭合通道分层结构形成闭合盒状结构,重叠确保了最大结构强度,但为更容易构造,间隔开可以是优选的:在这种情况下,实际上,闭合通道分层结构在成型期间和固化之前,在其所卷绕的压制袋的推力作用下,闭合通道分层结构在模具中更容易活动。

16.优选地,周边通道包括两个内翼分层结构,各内翼分层结构在各个所述翼部处与内分层结构重叠,并且与内分层结构一起被缠绕分层结构围封,内翼分层结构被包括在所述多个分层结构中。这些分层结构的存在增加了翼部的结构强度,其相对于周边通道的其余部分经常经受更大应力;它们在缠绕分层结构内的定位确保了与缠绕分层结构以及与内分层结构的最大机械相互作用。

17.优选地,轮圈包括外分层结构,该外分层结构在外部从翼部中的一个翼部延伸到侧壁中的一个侧壁、延伸到下桥、延伸到侧壁中的另一侧壁,延伸到翼部中的另一翼部;外分层结构在闭合通道处与闭合通道分层结构重叠,并且在翼部处覆盖缠绕分层结构,外分层结构被包括在所述多个分层结构中。这种外分层结构对轮圈的整体结构强度的贡献非常重要,因为它将周边通道和闭合通道接合在一起。

18.优选地,轮圈包括两个外翼分层结构,各外翼分层结构在各翼部处与缠绕分层结构重叠,并且在闭合通道处覆盖闭合通道分层结构,在外翼分层结构下方,外翼分层结构被包括在所述多个分层结构中。这些外翼分层结构用于加强翼部,但并不决定轮圈外部的不连续性,因为它们位于外分层结构下方。

19.优选地,轮圈在下桥处包括下桥分层结构,下桥分层结构被包括在所述多个分层结构中。通过这一分层结构对下桥的区域进行强化是有用的,因为在这一区域中连接车轮的辐条,这可决定甚至非常高的局部应力。

20.在一个实施例中,下桥分层结构布置在外分层结构与闭合通道分层结构之间。在另一实施例中,下桥分层结构在相对于外分层结构的相反一侧上与闭合通道分层结构重叠。这种插置由于与相邻分层结构的更好的相互作用而确保了最大结构强度,而为了更易于构造,在相对于外分层结构的相反一侧上定位(即定位在闭合通道的内部)可以是优选的,因为更容易在模具中实现正确定位。

21.优选地,轮圈包括两个周向嵌件,各周向嵌件布置在上桥与翼部中的一个的会聚区域处;每个嵌件由掺入在聚合物材料中的方向性结构纤维形成,其中方向性结构纤维在轮圈的周向方向上定向。

22.如果轮圈还规定有闭合通道,那么它优选地包括两个周向嵌件,各周向嵌件布置在侧壁中的一个侧壁与上桥和一个翼部的会聚区域处;每个嵌件由掺入在聚合物材料中的方向性结构纤维形成;每个嵌件被插入闭合通道分层结构与缠绕分层结构之间,在外部分层结构下方,方向性结构纤维在轮圈的周向方向上定向。

23.上述周向嵌件有助于提供高机械强度,特别是在周向方向上。

24.如所述的,复合材料的各种分层结构可包括掺入在聚合物基质中的一层或多层结构纤维;结构纤维可以是单向的,其根据预定角度定向,或者被编织为一种织物。

25.优选地,翼部具有相应的端部,这些端部相对于轮圈的轴向方向按照预定锐角α朝向彼此折叠,并且周边通道包括一对周向突出部,所述一对周向突出部具有相对于轮圈的轴向方向以锐角β倾斜的表面,其中α>β。翼部的折叠端部和周边通道上的突出部有利于轮胎的正确且稳定定位;所指示的角度使得可以保持这种功能,而不会在刚刚成型的轮圈必须从模具中且特别是从模具嵌件中释放时造成阻碍。通常,角度α越小,则轮胎保持得越好;但是,角度α等于零时造成模具嵌件的移除困难。前述突出部的存在使得可以获得对轮胎的优异保持(同样是在角度α大于零的情况下),同时便于提取模具嵌件。应注意的是,涉及翼部端部的倾斜以及涉及突出部的这些特征也可以有利地用在与本发明的轮圈不同的轮圈上;因此,这些特征本身构成了一项发明。

26.优选地,角度α等于约20度。优选地,差α

‑

β在0.5与4度之间,更优选等于约2度。这两个特征,无论是单独的还是相组合,都可以实现保持轮胎与模具嵌件的易提取性之间的最佳折衷。

27.优选地,每个突出部利用缠绕分层结构形成,但也可通过热固性树脂的增厚来制成。

28.优选地,翼部具有倒圆端部。这种构造不仅是用根据本发明的轮圈获得的最简单构造,其中翼部的端部设有缠绕分层结构,而且这种构造还是在不需要在模制后进行大量机械加工(除可能抛光外)的情况下可以直接获得这种轮圈的构造;抛光被认为是不重要的,因为它只对聚合物基质具有表面影响,而不会到达结构纤维。

29.在本发明的第二方面,一种用于制造自行车轮圈的方法,所述自行车轮圈由基于掺入在聚合物材料中的结构纤维的复合材料制成,所述轮圈包括径向外周边通道,所述径向外周边通道包括上桥,所述上桥在用于保持轮胎的两个相对翼部之间延伸,所述方法包括以下步骤:

30.a)提供:依照所述自行车轮圈的轮廓成形的径向模具;至少一个压制元件;和至少一个模具嵌件,所述至少一个模具嵌件用于在模具中形成端部区域,所述端部区域适于形

成翼部;

31.b)在工作平面上铺设未固化复合材料的缠绕分层结构,所述未固化复合材料包括掺入在聚合物材料中的结构纤维;

32.c)在所述缠绕分层结构上铺设所述未固化复合材料的内分层结构,所述未固化复合材料包括掺入在聚合物材料中的结构纤维,所述内分层结构的长度等于所述缠绕分层结构的长度,并且所述内分层结构的宽度小于所述缠绕分层结构的宽度的一半;

33.d)将所述缠绕分层结构的两个相对的折片沿宽度方向折叠在所述内分层结构上,使它们彼此重叠;

34.e)在所述模具中布置所述压制元件和所述缠绕分层结构,其中内分层结构被包括并以c形折叠在所述压制元件上;

35.f)将所述至少一个模具嵌件定位在所述模具中,使得围封有内分层结构的缠绕分层结构到达模具的所述端部区域;

36.g)闭合所述模具,并用所述压制元件在所述缠绕分层结构和所述内分层结构上施加压力,以在模具的所述端部区域的方向上使聚合物材料流动并移动所述结构纤维,直到占据所述模具与所述至少一个模具嵌件之间的整个空间;

37.h)使模具经受压力和温度分布,以便导致聚合物材料的定型;

38.i)打开模具;

39.j)移除所述至少一个模具嵌件;

40.k)移除模制的自行车轮圈。

41.由于这种方法,特别是特征b)至g),可以从模具获得基本上完成的轮圈,而没有任何机械加工(除可能需要抛光外)。特别是,翼部不需要铣削以限定其最终形状。以这种方式,不仅避免了在各情况下增加加工时间和成本的工艺,而且特别是在翼部的端部处,防止结构纤维因聚合物基质的移除而暴露于空气;实际中,暴露于空气会随着时间破坏结构纤维的完整性,引发分层现象,从而缩短轮圈的寿命。

42.优选地,该方法还包括以下步骤:

43.a1)提供两个周向嵌件,其中,每个嵌件由掺入在聚合物材料中的方向性结构纤维形成,其中方向性结构纤维在周向方向上定向;

44.f1)将周向嵌件在模具中定位于上桥与翼部中的一个翼部的会聚区域处,位于围封有内分层结构的缠绕分层结构与压制元件之间。

45.如上所叙述,所述两个周向嵌件不仅本身强化了轮圈,而且特别是在沿模具的端部区域的方向对缠绕分层结构(围封有内分层结构)施力方面允许施加压制元件的推力,从而有利其正确填充,因此有利于翼部的正确成形。

46.优选地,该方法还包括以下步骤:

47.d1)提供闭合通道分层结构,其卷绕在压制元件上。

48.这样,可以获得具有两个通道的轮圈:径向外周边通道和闭合的径向内通道。

附图说明

49.根据以下对本发明一些优选实施例的描述,本发明的另外特征和优点将变得更清楚。在附图中:

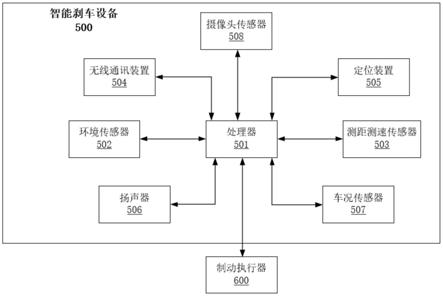

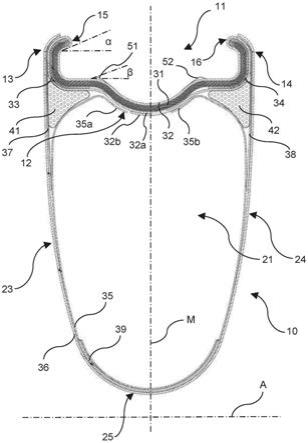

50.图1是根据本发明第一实施例的轮圈的示意性截面图;

51.图2是图1的轮圈的仅径向外部的放大截面图;

52.图3是图1的轮圈的仅径向外侧部的另一放大截面图;

53.图4是图1的轮圈的仅径向内部的放大截面图;

54.图5是根据本发明第二实施例的轮圈的示意性截面图;

55.图6是图2中所示的轮圈的一种变型的示意性截面图;

56.图7是图4中所示的轮圈的一种变型的示意性截面图;

57.图8和图9是在轮圈本身的成型的两个连续步骤期间,在成型模具内的图1的轮圈的截面图(以简化方式表示,不包括其在图1至4中可见的所有细节)。

具体实施方式

58.图1至图4以截面图示意性示出了自行车轮的轮圈10。轮圈10由复合材料制成,例如包括掺入在聚合物基质中的结构纤维的材料。结构纤维选自碳纤维、玻璃纤维、硼纤维、芳族聚酰胺纤维、陶瓷纤维或具备合适机械特征的其它纤维;轮圈10的不同部分也可以由不同纤维制成。聚合物基质由与所选纤维相容的任何热塑性或热固性聚合物材料获得。特别地热固性基质在未固化状态下可易于变形,并且可通过固化交联;术语“固化”在这里是指以下处理,使未固化材料经受合适压力和温度,以便引起聚合物基质的交联,从而以预定形状凝固。另一方面,热塑性基质在经受注射模制时达到期望硬化。

59.用于轮圈10的复合材料包括多个分层结构和嵌件,这些分层结构和嵌件在固化过程中彼此制成一体,以形成结构上单一组件。这些分层结构和这些嵌件将在下文中描述。

60.轮圈10包括径向外周边通道11和径向内闭合通道21。周边通道11包括上桥12,该上桥12在两个相对翼部13和14之间延伸,所述两个相对翼部适于保持轮胎;翼部13和14设有相应的倒圆端部15和16,它们朝向彼此折叠,从而相对于平行于轮圈10的轴线的方向a形成等于约20

°

的锐角α。闭合通道21在径向内位置从上桥12延伸并且包括两个侧壁(或侧翼)23、24,这两个侧壁通过上桥12和下桥25连接在一起。

61.周边通道11包括内分层结构31和缠绕分层结构32,其中,内分层结构31从翼部13穿过整个上桥12延伸到翼部14。缠绕分层结构32围绕内分层结构31卷绕并且在自身上闭合,以便完全包围内分层结构31,如图1中可见并且在图2中更好可见的。缠绕分层结构32包括初始折片32a和最终折片32b,折片32a、32b在轮圈10的中平面m处彼此重叠,相对于上桥12在径向内位置中。

62.周边通道还包括两个内翼分层结构33和34(在图1、2和特别是图3中可见),其在翼部13和14中的每一个处且部分地也在上桥12处布置在内分层结构31与缠绕分层结构32之间。

63.闭合通道21包括闭合通道分层结构35,该闭合通道分层结构35沿着侧壁23和24、沿着下桥25并且至少部分沿着上桥12延伸。闭合通道分层结构35包括初始折片35a和最终折片35b,折片35a、35b布置在上桥12处并且与缠绕分层结构32并列布置。该两个折片35a和35b彼此隔开,使得缠绕分层结构32(特别是以其与折片32a重叠的折片32b)保持面向闭合通道21的内部。以这种方式,闭合通道分层结构35不会有助于增加上桥12的厚度,其中缠绕分层结构32由于两个折片32a和32b的重叠已经增厚;此外,在制造轮圈10(这将在下文中讨

论)时,折片35a和35b在成型期间、在固化之前可更易于在模具中滑动。

64.在图6中所示的变型中,闭合通道分层结构135具有重叠的初始折片135a和最终折片135b。以这种方式,闭合通道分层结构135在自身上闭合,以形成完全盒状且因此特别刚性的结构。

65.轮圈10还包括外分层结构36,该外分层结构36在轮圈10中在外部从翼部13延伸到侧壁23、延伸到下桥25、延伸到侧壁24、直至翼部14。外分层结构36在翼部13和14处与缠绕分层结构32重叠,并且在闭合通道21处覆盖闭合通道分层结构35。

66.轮圈10还包括两个外翼分层结构37和38(在图1、2和特别是图3中可见),外翼分层结构37和38中的每一个布置在外分层结构36与缠绕分层结构32(在翼部13和14中的每一个处)及闭合通道分层结构35(在闭合通道21的侧壁23和24处)之间。

67.此外,轮圈10包括下桥分层结构39(在图1中且特别是在图4中可见),该下桥分层结构39在下桥25处延伸,并且布置在闭合通道分层结构35与外分层结构36之间。

68.在图7所示的变型中,下桥分层结构239在闭合通道21内部、即在相对于外分层结构36的相反一侧上,与闭合通道分层结构35重叠。

69.轮圈10还包括两个周向嵌件41和42,该两个周向嵌件41和42布置在上桥12、翼部13和14以及侧壁23和24之间的两个会聚区域中。这些周向嵌件41和42(优选根据ep 1506882b1的教导制造)由掺入在聚合物材料中的方向性结构纤维形成,这些方向性结构纤维沿轮圈10的周向方向定向。周向嵌件41和42插入在轮圈10的结构中,位于缠绕分层结构32与闭合通道分层结构35之间,位于外翼分层结构37和38下方,并且位于外分层结构36下方。

70.分层结构31

‑

39每一个由一层或多层的结构纤维、优选方向性结构纤维制成。

71.周边通道11包括一对周向突出部51和52,所述一对周向突出部51和52中的每一个具有相对于平行于轮圈10的旋转轴线的方向a以锐角β倾斜的表面。相对于翼部13和14的端部15和16的倾斜角度α,角度β略小0.5

‑

4度,优选略小约2度。

72.突出部51和52通过在成型模具中形成的相应的凹槽而与缠绕分层结构32一起成型;在成型期间,缠绕分层结构32的聚合物材料填充这些凹槽并形成突出部51和52。鉴于突出部51和52必须承受的应力非常有限,不必要关注缠绕分层结构32的结构纤维在成型期间也进入到所述凹槽中,从而掺入到突出部本身中。替代地,模具的与突出部51和52相对应的凹槽可以由聚合物材料(特别是热固性树脂)填充。

73.轮圈10可以用本领域已知方法之一制成,例如利用根据ep1231077b2教导的径向模具制成。优选地,参照图8和图9所示,轮圈10以如下方式制成。

74.首先,提供径向模具400,其依照轮圈10的轮廓成形。因此,该模具400(以与ep 1231077b2的教导相对应的方式)包括:一对径向内壳401和402,其成形为限定轮圈10的径向内轮廓(即下桥25的径向内轮廓和侧壁23和24的径向内轮廓);径向外壳403,其设有中心模具嵌件404(成形为限定周边通道11的外轮廓)和两个活动侧模具嵌件405和406(成形为限定翼部13和14的轮廓);径向外壳403、中心模具嵌件404以及活动侧模具嵌件405、406都被制成扇形,例如120度的三个扇形,以便允许一旦轮圈成型则取出轮圈。模具400还包括可充胀且可移除的压制元件407,该压制元件407成形为限定闭合通道21的内轮廓。

75.单独地,在工作平面上,所述分层结构以未固化状态布置来形成周边通道11。缠绕

分层结构32首先铺设在工作平面上,然后使内分层结构31重叠,然后使内翼分层结构33和34重叠;内分层结构31具有与缠绕分层结构32相同的长度(基本等于要制造的轮圈10的周长),和小于缠绕分层结构32宽度的一半的更小宽度;内分层结构31和内翼分层结构33、34定位成在宽度方向上到达相同位置。因此,使内分层结构31和内翼分层结构33和34处于平坦状态,在此,缠绕分层结构32在顶部上围封,以将两个相对折片32a和32b折叠在内分层结构31上并使它们彼此重叠。这样,布置了分层结构的第一组件,其将形成周边通道11的大部分。

76.然后,所述一对径向内壳401和402被布置使得它们联接在一起。在内部,布置外部分层结构36,然后布置下桥分层结构39,然后布置展开的闭合通道分层结构35,然后布置压制元件407;闭合通道分层结构35随后以其折片35a和35b折叠在压制元件407上。此时,周向嵌件41、42以及最后地上述组件被布置在模具400中,其中分层结构31

‑

34已被预成型折叠成径向面向外的c形。

77.最后,闭合模具400,首先放置活动侧模具嵌件405和406,然后放置中心模具嵌件404,最后放置径向外壳403。这样就达到图8所示的构造。应注意,将形成翼部13和14的分层结构32和31仅部分地(即不完全地)占据壳401、402、403与模具嵌件405、406之间的空间。

78.一旦模具400被闭合,则压制元件407就启用(使其充胀),以便从内部向外部对布置在模具400中的分层结构施加压力。特别是,该压力推动预成型组件的分层结构(在内部具有内分层结构31和内翼分层结构33、34的缠绕分层结构32),朝向模具400的端部区域推动并压迫材料,直到占据壳体401、402和403与活动侧模具嵌件405、406之间的整个空间。在该步骤中,闭合通道分层结构35跟随压制元件407的扩张,并且由于折片35a和35b不重叠而没有特别阻碍。图9示出了模具,而压制元件407已经几乎完全充胀。应注意,将形成翼部13和14的分层结构32和31现在完全占据了壳401、402、403与模具嵌件405、406之间的空间。

79.一旦达到期望的最终形状,则模具400经受固化,即模具400在预定时间上经受预定压力和温度,以便引起聚合物材料的定型(setting)。

80.一旦固化完成,就打开模具400,移除模具嵌件404、405和406;上述角度α和β有助于该操作。最后,将轮圈10从模具400中移除。

81.翼部13和14的端部15和16已经具有它们最终的倒圆形状,而不需要进一步机械加工。

82.图5示出了本发明的不同实施例,其示出了类似于轮圈10的轮圈310,但轮圈310具有简化结构,具有单一通道。

83.轮圈310包括周边通道311,该周边通道311具有上桥312,上桥312在适于保持轮胎两个相对的翼部313和314之间延伸;翼部313和314设有相应的倒圆端部315和316,端部315、316朝向彼此折叠,以便相对于平行于轮圈310的轴线的方向b形成等于约20

°

的锐角α。

84.周边通道311包括内分层结构331和缠绕分层结构332,其中内分层结构331从翼部313穿过整个上桥312延伸到翼部314。缠绕分层结构332围绕内分层结构331卷绕并在自身上闭合,从而完全包围内分层结构331。缠绕分层结构332包括初始折片332a和最终折片332b,折片332a、332b在轮圈310的中平面n处相对于上桥312在径向内位置中彼此重叠。

85.周边通道还包括两个内翼分层结构333、334,内翼分层结构333、334在翼部313、314和(部分地)上桥312的每一个处布置内分层结构331与缠绕分层结构332之间。

86.轮圈310还包括外分层结构336,该外分层结构336在轮圈310中在外部从翼部313延伸到上桥312,直至翼部314。外分层结构336在翼部313和314处与缠绕分层结构332重叠。

87.轮圈310还包括两个外翼分层结构337和338,各外翼分层结构在翼部313和314中的每一个处布置在外分层结构336与缠绕分层结构332之间。

88.轮圈10还包括两个周向嵌件341和342,所述两个周向嵌件341和342布置在上桥312与翼部313和314之间的两个会聚区域中。这些周向嵌件341和342(完全类似于周向嵌件41和42)由掺入在聚合物材料中的在轮圈310的周向方向上定向的方向性结构纤维形成。周向嵌件341和342被插入在轮圈310的结构中位于缠绕分层结构332与外分层结构336之间,在外翼分层结构337和338下方。

89.分层结构331

‑

338以类似于分层结构31

‑

38的方式制成,每个分层结构具有一层或多层的结构纤维、优选方向性结构纤维。

90.周边通道311包括一对周向突出部351和352,其完全类似于轮圈10的突出部51和52。所述一对周向突出部351和352中的每一个具有相对于平行于轮圈310的旋转轴线的方向b倾斜锐角β的表面。相对于翼部313和314的端部315和316的倾斜角度α,角度β略小0.5

‑

4度,优选略小约2度。

91.轮圈310可以用本领域已知方法之一制成,例如用根据ep1231077b2教导的径向模具制成。优选地,轮圈310以类似于轮圈10的方式制成;实际上,方法是相同的,差异当然是省略了涉及闭合通道和下桥(这里不存在)的所有步骤。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。