1.本发明涉及金属涂层技术领域,尤其涉及一种耐磨金属涂层及其制备方法。

背景技术:

2.涂层是涂料一次施涂所得到的固态连续膜,是为了防护,绝缘,装饰等目的,涂布于金属,织物,塑料等基体上的塑料薄层。涂料可以为气态、液态、固态,通常根据需要喷涂的基质决定涂料的种类和状态。随着社会科技发展以及航空、航海、工业对机械运行环境要求愈发极端,机械运动部件面临着严重的摩擦磨损问题,因此需要高性能的耐磨耐蚀涂层提供保障。另一方面,目前各行各业机械正朝着长寿命、高稳定的方向发展,对设备涂层的性能要求日益提高。而目前所采用的涂层材料和技术都是上世纪70、80年代发展起来的,在可靠性、长寿命、超低摩擦等方面已经不能满足使用要求。近些年适用于极端工况下涂层材料的低摩擦和长寿命是关键技术,因此具有十分重要的意义。目前大部分发动机运行5年以上就会出现明显的部件磨损,极大的降低了整体性能,随着当今社会汽车的普及和全球范围的节能减排,对机械的可靠性和使用寿命提出了更高的要求。不仅仅是交通运输,航空、航天、核能等高尖端技术迫切要求使用耐高温、耐磨、低摩擦的涂层以保护金属零部件的表面,增加航天等领域关键零部件的工作效率、输出功率和使用寿命。

3.现有的金属涂层耐磨性能较差,涂层表面的粗糙度较高,摩擦系数较大,容易使得涂层脱落和磨损,同时涂层表面的硬度较低,也容易使得涂层磨损。因此,本申请中提出一种耐磨金属涂层及其制备方法。

技术实现要素:

4.(一)发明目的

5.为解决背景技术中存在的技术问题,本发明提出一种耐磨金属涂层及其制备方法。

6.(二)技术方案

7.为解决上述问题,本发明提供了一种耐磨金属涂层,包括碳化钨、纳米氧化铝、钛锡碳、二氧化硅、二氧化钛、纳米二氧化钍、光滑粉、增硬粉,所述光滑粉包括二烷基二硫代磷酸硫化氧钼、二烷基二硫代磷酸锌、聚氯乙烯、铁酸镍改性炭黑和锰酸镍锂,所述增硬粉包括乙烯蜡、二硼化钒、石墨烯、硅烷偶联剂和环氧树脂。

8.优选地,所述包括以下重量份原料:碳化钨8

‑

12份、纳米氧化铝6

‑

11份、钛锡碳7

‑

13份、二氧化硅9

‑

13份、二氧化钛5

‑

9份、纳米二氧化钍6

‑

14份、光滑粉4

‑

9份、增硬粉3

‑

10份。

9.优选地,所述增硬粉包括以下重量份原料:乙烯蜡4

‑

11份,二硼化钒5

‑

9份、石墨烯6

‑

13份、硅烷偶联剂2

‑

8份、环氧树脂4

‑

10份,

10.更优选地,所述增硬粉包括以下重量份原料:乙烯蜡6

‑

9份,二硼化钒7

‑

9份、石墨烯6

‑

11份、硅烷偶联剂4

‑

8份、环氧树脂5

‑

10份。

11.优选地,所述光滑粉包括以下重量份原料:二烷基二硫代磷酸硫化氧钼5

‑

11份、二烷基二硫代磷酸锌3

‑

14份、聚氯乙烯6

‑

9份、铁酸镍改性炭黑4

‑

8份和锰酸镍锂5

‑

10份,

12.更优选地,所述光滑粉包括以下重量份原料:二烷基二硫代磷酸硫化氧钼8、二烷基二硫代磷酸锌9份、聚氯乙烯8份、铁酸镍改性炭黑6份和锰酸镍锂7份。

13.优选地,碳化钨10份、纳米氧化铝9份、钛锡碳10份、二氧化硅11份、二氧化钛7份、纳米二氧化钍10份、光滑粉7份、增硬粉7份。

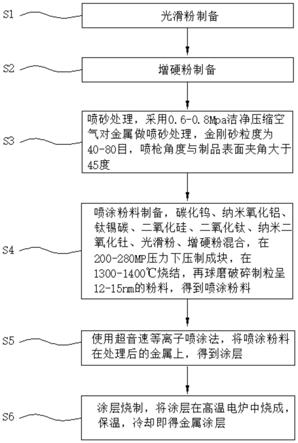

14.一种金属涂层的制备方法,包括以下步骤:

15.s1、光滑粉制备,包括以下步骤:

16.s11、称取聚氯乙烯、铁酸镍改性炭黑、锰酸镍锂入到高速混合机中,用高速混合机在温度175℃混合反应5min;

17.s12、加入二烷基二硫代磷酸硫化氧钼、二烷基二硫代磷酸锌混合搅拌30min;

18.s13、用挤出机在温度180℃挤出造粒,粉碎,得到光滑粉;

19.s2、增硬粉制备,包括以下步骤:

20.s21、称取乙烯蜡、二硼化钒、石墨烯依次加入反应釜,升温60

‑

90℃搅拌1

‑

2h,冷却;

21.s22、向反应釜中再计入硅烷偶联剂、环氧树脂进搅拌搅拌20

‑

40min,得到混合物料;

22.s23、混合物料通过双螺杆挤出机挤出、造粒、干燥,粉碎制得增硬粉;

23.s3、喷砂处理,采用0.6

‑

0.8mpa洁净压缩空气对金属做喷砂处理,金刚砂粒度为40

‑

80目,喷枪角度与制品表面夹角大于45度;

24.s4、喷涂粉料制备,称取碳化钨、纳米氧化铝、钛锡碳、二氧化硅、二氧化钛、纳米二氧化钍、光滑粉、增硬粉混合,在200

‑

280mp压力下压制成块,在1300

‑

1400℃烧结,再球磨破碎制粒呈12

‑

15nm的粉料,得到喷涂粉料;

25.s5、使用超音速等离子喷涂法,将喷涂粉料在处理后的金属上,得到涂层;

26.s6、涂层烧制,将涂层在高温电炉中烧成,保温,冷却即得金属涂层。

27.优选地,步骤s5中,离子喷涂设备喷涂过程中氩气为主要保护气,氢气作为防氧化气;将待喷涂的工件固定好后,先送氩气,对喷枪内杂质进行喷除,然后通入氢气进行喷涂。

28.优选地,步骤s23中,双螺杆挤出机挤出温度为300

‑

340℃,双螺杆挤出机螺杆转速为300

‑

500rpm。

29.优选地,步骤s5中,金属涂层厚度为0.3

‑

0.5mm。

30.优选地,步骤s6中,高温电炉烧成后保温时长为2

‑

3h,保温温度为600

‑

800℃。

31.本发明的上述技术方案具有如下有益的技术效果:

32.本发明通过称取聚氯乙烯、铁酸镍改性炭黑、锰酸镍锂入到高速混合机中,用高速混合机混合反应,加入二烷基二硫代磷酸硫化氧钼、二烷基二硫代磷酸锌混合搅拌,用挤出机挤出造粒,粉碎,自制光滑粉加入到涂层粉料当中,极大的提升镀层的光滑程度,降低涂层的摩擦系数,使得涂层在摩擦过程中,降低涂层受到的摩擦力,从而提升涂层的使用寿命。

33.本发明通过碳化钨、纳米氧化铝、钛锡碳、二氧化硅、二氧化钛、纳米二氧化钍、作涂层配料,使得涂层的强度、韧性和超塑性大幅度提高。通过乙烯蜡、二硼化钒、石墨烯依次

加入反应釜,向反应釜中再计入硅烷偶联剂、环氧树脂进搅拌搅拌得到混合物料,然后通过双螺杆挤出机挤出、造粒、干燥,粉碎制得增硬粉加入到涂层粉料当中进行喷涂,提升形成涂层的表面硬度,极大的提升涂层的耐磨性能和防划性能。

34.本发明极大的提升镀层的光滑程度,降低涂层的摩擦系数,使得涂层在摩擦过程中,降低涂层受到的摩擦力,从而提升涂层的使用寿命,制得增硬粉加入到涂层粉料当中进行喷涂,提升形成涂层的表面硬度,极大的提升涂层的耐磨性能和防划性能,提升金属涂层的使用寿命。

附图说明

35.图1为本发明的工艺流程图。

36.图2为本发明的耐磨层原料制备流程图。

37.图3为本发明的粘结剂制备流程示意图。

具体实施方式

38.为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

39.本发明提供了一种耐磨金属涂层,包括耐磨层和粘结层,所述耐磨层包括氧化硅粉末、去离子水、氧化铅粉末、碳化硅、碳化钨和密着剂,所述粘结层包括环氧树酯、聚酯树酯、甲醚化氨基树酯、流平剂、丙烯酸羟乙酯、丙烯酸和过氧化苯甲酰。

40.实施例一

41.参照图1

‑

3所示,一种耐磨金属涂层,包括碳化钨12份、纳米氧化铝11份、钛锡碳13份、二氧化硅13份、二氧化钛9份、纳米二氧化钍14份、光滑粉9份、增硬粉10份。

42.增硬粉包括以下重量份原料:乙烯蜡11份,二硼化钒9份、石墨烯13份、硅烷偶联剂8份、环氧树脂10份。

43.光滑粉包括以下重量份原料:二烷基二硫代磷酸硫化氧钼11份、二烷基二硫代磷酸锌14份、聚氯乙烯9份、铁酸镍改性炭黑8份和锰酸镍锂10份。

44.金属涂层的制备方法,包括以下步骤:

45.s1、光滑粉制备,包括以下步骤:

46.s11、称取聚氯乙烯、铁酸镍改性炭黑、锰酸镍锂入到高速混合机中,用高速混合机在温度175℃混合反应5min;

47.s12、加入二烷基二硫代磷酸硫化氧钼、二烷基二硫代磷酸锌混合搅拌30min;

48.s13、用挤出机在温度180℃挤出造粒,粉碎,得到光滑粉;

49.s2、增硬粉制备,包括以下步骤:

50.s21、称取乙烯蜡、二硼化钒、石墨烯依次加入反应釜,升温90℃搅拌2h,冷却;

51.s22、向反应釜中再计入硅烷偶联剂、环氧树脂进搅拌搅拌40min,得到混合物料;

52.s23、混合物料通过双螺杆挤出机挤出、造粒、干燥,粉碎制得增硬粉,双螺杆挤出机挤出温度为340℃,双螺杆挤出机螺杆转速为500rpm;

53.s3、喷砂处理,采用0.8mpa洁净压缩空气对金属做喷砂处理,金刚砂粒度为80目,喷枪角度与制品表面夹角大于45度;

54.s4、喷涂粉料制备,称取碳化钨、纳米氧化铝、钛锡碳、二氧化硅、二氧化钛、纳米二氧化钍、光滑粉、增硬粉混合,在280mp压力下压制成块,在1400℃烧结,再球磨破碎制粒呈15nm的粉料,得到喷涂粉料;

55.s5、使用超音速等离子喷涂法,将喷涂粉料在处理后的金属上,得到涂层,离子喷涂设备喷涂过程中氩气为主要保护气,氢气作为防氧化气;将待喷涂的工件固定好后,先送氩气,对喷枪内杂质进行喷除,然后通入氢气进行喷涂,金属涂层厚度为0.5mm;

56.s6、涂层烧制,将涂层在高温电炉中烧成,保温,冷却即得金属涂层,高温电炉烧成后保温时长为3h,保温温度为800℃。

57.实施例二

58.参照图1

‑

3所示,一种耐磨金属涂层,包括碳化钨8份、纳米氧化铝6份、钛锡碳7份、二氧化硅9份、二氧化钛5份、纳米二氧化钍6份、光滑粉4份、增硬粉3份。

59.增硬粉包括以下重量份原料:乙烯蜡4份,二硼化钒5份、石墨烯6份、硅烷偶联剂2份、环氧树脂4份。

60.光滑粉包括以下重量份原料:二烷基二硫代磷酸硫化氧钼5份、二烷基二硫代磷酸锌3份、聚氯乙烯6份、铁酸镍改性炭黑4份和锰酸镍锂5份。

61.金属涂层的制备方法,包括以下步骤:

62.s1、光滑粉制备,包括以下步骤:

63.s11、称取聚氯乙烯、铁酸镍改性炭黑、锰酸镍锂入到高速混合机中,用高速混合机在温度175℃混合反应5min;

64.s12、加入二烷基二硫代磷酸硫化氧钼、二烷基二硫代磷酸锌混合搅拌30min;

65.s13、用挤出机在温度180℃挤出造粒,粉碎,得到光滑粉;

66.s2、增硬粉制备,包括以下步骤:

67.s21、称取乙烯蜡、二硼化钒、石墨烯依次加入反应釜,升温60℃搅拌1h,冷却;

68.s22、向反应釜中再计入硅烷偶联剂、环氧树脂进搅拌搅拌20min,得到混合物料;

69.s23、混合物料通过双螺杆挤出机挤出、造粒、干燥,粉碎制得增硬粉,双螺杆挤出机挤出温度为300℃,双螺杆挤出机螺杆转速为300rpm;

70.s3、喷砂处理,采用0.6mpa洁净压缩空气对金属做喷砂处理,金刚砂粒度为40目,喷枪角度与制品表面夹角大于45度;

71.s4、喷涂粉料制备,称取碳化钨、纳米氧化铝、钛锡碳、二氧化硅、二氧化钛、纳米二氧化钍、光滑粉、增硬粉混合,在200mp压力下压制成块,在1300℃烧结,再球磨破碎制粒呈12nm的粉料,得到喷涂粉料;

72.s5、使用超音速等离子喷涂法,将喷涂粉料在处理后的金属上,得到涂层,离子喷涂设备喷涂过程中氩气为主要保护气,氢气作为防氧化气;将待喷涂的工件固定好后,先送氩气,对喷枪内杂质进行喷除,然后通入氢气进行喷涂,金属涂层厚度为0.3mm;

73.s6、涂层烧制,将涂层在高温电炉中烧成,保温,冷却即得金属涂层,高温电炉烧成后保温时长为2h,保温温度为600℃。

74.实施例三

75.参照图1

‑

3所示,一种耐磨金属涂层,包括碳化钨10份、纳米氧化铝8份、钛锡碳10份、二氧化硅11份、二氧化钛7份、纳米二氧化钍10份、光滑粉6份、增硬粉7份。

76.增硬粉包括以下重量份原料:乙烯蜡7份,二硼化钒6份、石墨烯9份、硅烷偶联剂5份、环氧树脂7份。

77.光滑粉包括以下重量份原料:二烷基二硫代磷酸硫化氧钼8份、二烷基二硫代磷酸锌9份、聚氯乙烯8份、铁酸镍改性炭黑6份和锰酸镍锂8份。

78.金属涂层的制备方法,包括以下步骤:

79.s1、光滑粉制备,包括以下步骤:

80.s11、称取聚氯乙烯、铁酸镍改性炭黑、锰酸镍锂入到高速混合机中,用高速混合机在温度175℃混合反应5min;

81.s12、加入二烷基二硫代磷酸硫化氧钼、二烷基二硫代磷酸锌混合搅拌30min;

82.s13、用挤出机在温度180℃挤出造粒,粉碎,得到光滑粉;

83.s2、增硬粉制备,包括以下步骤:

84.s21、称取乙烯蜡、二硼化钒、石墨烯依次加入反应釜,升温75℃搅拌1.5h,冷却;

85.s22、向反应釜中再计入硅烷偶联剂、环氧树脂进搅拌搅拌30min,得到混合物料;

86.s23、混合物料通过双螺杆挤出机挤出、造粒、干燥,粉碎制得增硬粉,双螺杆挤出机挤出温度为320℃,双螺杆挤出机螺杆转速为400rpm;

87.s3、喷砂处理,采用0.7mpa洁净压缩空气对金属做喷砂处理,金刚砂粒度为60目,喷枪角度与制品表面夹角大于45度;

88.s4、喷涂粉料制备,称取碳化钨、纳米氧化铝、钛锡碳、二氧化硅、二氧化钛、纳米二氧化钍、光滑粉、增硬粉混合,在240mp压力下压制成块,在1350℃烧结,再球磨破碎制粒呈14nm的粉料,得到喷涂粉料;

89.s5、使用超音速等离子喷涂法,将喷涂粉料在处理后的金属上,得到涂层,离子喷涂设备喷涂过程中氩气为主要保护气,氢气作为防氧化气;将待喷涂的工件固定好后,先送氩气,对喷枪内杂质进行喷除,然后通入氢气进行喷涂,金属涂层厚度为0.4mm;

90.s6、涂层烧制,将涂层在高温电炉中烧成,保温,冷却即得金属涂层,高温电炉烧成后保温时长为2.5h,保温温度为700℃。

91.本发明通过称取聚氯乙烯、铁酸镍改性炭黑、锰酸镍锂入到高速混合机中,用高速混合机混合反应,加入二烷基二硫代磷酸硫化氧钼、二烷基二硫代磷酸锌混合搅拌,用挤出机挤出造粒,粉碎,自制光滑粉加入到涂层粉料当中,极大的提升镀层的光滑程度,降低涂层的摩擦系数,使得涂层在摩擦过程中,降低涂层受到的摩擦力,从而提升涂层的使用寿命。本发明通过碳化钨、纳米氧化铝、钛锡碳、二氧化硅、二氧化钛、纳米二氧化钍、作涂层配料,使得涂层的强度、韧性和超塑性大幅度提高。通过乙烯蜡、二硼化钒、石墨烯依次加入反应釜,向反应釜中再计入硅烷偶联剂、环氧树脂进搅拌搅拌得到混合物料,然后通过双螺杆挤出机挤出、造粒、干燥,粉碎制得增硬粉加入到涂层粉料当中进行喷涂,提升形成涂层的表面硬度,极大的提升涂层的耐磨性能和防划性能。本发明极大的提升镀层的光滑程度,降低涂层的摩擦系数,使得涂层在摩擦过程中,降低涂层受到的摩擦力,从而提升涂层的使用寿命,制得增硬粉加入到涂层粉料当中进行喷涂,提升形成涂层的表面硬度,极大的提升涂层的耐磨性能和防划性能。

92.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明的优选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。