1.本发明涉及食品加工技术领域,更具体的涉及一种全豆豆奶的制备方法。

背景技术:

2.豆奶是以大豆为主要原料,经浸泡、磨浆、煮浆、调配、均质、杀菌后制得。豆奶中含有丰富的蛋白质、多种维生素和矿物质,有较高地营养价值,其口感浓香醇厚,滑而不腻,为非常健康营养的饮品。

3.就通常的豆奶的制造方法而言,原料大豆重量的三分之一左右作为副产品的豆渣被废弃,在制造出的大豆饮品中,可从大豆摄取的大量的纤维质、脂质、氨基酸、无机质等营养成份及功能性物质等以豆渣的形态流失。

4.全豆豆奶是一种作为克服这种营养成份流失问题、制造包含全部大豆营养成份的豆奶,目前制备全豆豆奶的方法中,大部分存在最终豆奶颗粒的大小较大,产出的豆奶粗糙,或引起豆奶颗粒沉淀、豆奶分层等问题。

5.其次,大豆中脂肪含量高,大豆添加量较多或加工过程中减少添加剂的使用,都会在一定程度上使脂肪上浮量增加,导致脂肪悬浮。豆奶产品中蛋白质的聚集、沉淀则是指植物蛋白饮料体系中部分蛋白质相互作用聚集到一起,在体系底部形成颜色较深,粒子直径较大的产品区域。一般来说大豆中蛋白质含量越高,大豆添加量越多都会造成蛋白质的聚集沉淀,并会直接影响沉淀量的多少,同时包括制浆细度、均质压力在内的产品加工工艺也会对蛋白质聚集沉淀产生一定的影响。出现蛋白下沉、脂肪上浮现象的产品在保质期内均可正常饮用,不会对人体造成危害,其营养价值也未发生改变,但会降低消费者品尝体验,影响消费者回购欲望。

6.目前现有技术中解决豆奶产品脂肪上浮、蛋白质下沉的方式主要有增加原料研磨细度、增加均质强度和稳定剂的添加。原料研磨细度和均质强度对设备要求较高,工业生产过程中设备的投入成本极为昂贵。

技术实现要素:

7.本发明的目的在于克服现有技术存在的缺陷,提供一种养成分流失少、延长豆奶产品分层现象出现时间、稳定性较好、制备成本低的全豆豆奶的制备方法。

8.为了实现上述目的,本发明采用的技术方案如下:

9.本发明的全豆豆奶的制备方法,包括如下步骤:

10.(1)取大豆,经炒豆、脱皮后作为原料大豆;

11.(2)对原料大豆进行冷泡和热泡,冷泡部分的大豆用25

‑

40℃的常温水浸泡3.0

‑

3.5h,热泡部分的大豆用不低于95℃的热水浸泡10

‑

15min;冷泡和热泡所用的大豆质量比为50

‑

60:5

‑

10;

12.(3)将浸泡好的大豆混合,加水磨浆,过400目筛,得浆料,加入稳定剂、蔗糖和饮用水,在92

‑

95℃的保温条件下搅拌均匀,然后定容10min以上,得豆奶半成品;

13.(4)对步骤(3)的豆奶半成品真空脱气,然后均质处理;

14.(5)对步骤(4)的豆奶半成品进行灌装,灭菌,得到全豆豆奶成品。

15.优选地,步骤(1)在炒豆时,控制炒豆机的加热温度不高于245℃,炒豆时间为15

‑

18min。

16.优选地,步骤(2)中,大豆和浸泡用水的质量比为1:5

‑

10。

17.优选地,步骤(3)中,磨浆的时间为18

‑

22min,温度为92

‑

95℃,控制磨浆时的加水量使磨浆结束后过滤得到的浆料质量为原料大豆的2

‑

3倍。

18.优选地,所述稳定剂包括增稠剂和乳化剂;在全豆豆奶成品中,增稠剂的含量为0.05

‑

0.1%,乳化剂的含量为0.05

‑

0.1%。

19.优选地,所述增稠剂为微晶纤维素、羟乙基纤维素、羧甲基纤维素或羟丙基甲基纤维素。

20.优选地,所述乳化剂为聚甘油脂肪酸酯、聚山梨醇酐脂肪酸酯或聚氧乙烯硬脂酸酯。

21.优选地,步骤(3)中,将稳定剂和蔗糖加入浆料之前,先将稳定剂和蔗糖溶解在70

‑

80℃的热水中,然后再加入浆料中。

22.优选地,步骤(4)中对豆奶半成品进行真空脱气的方法为:使用机械真空泵抽真空的方法对豆奶半成品进行脱气,脱气时间为12

‑

15min。

23.优选地,步骤(5)中对灌装好的豆奶半成品进行灭菌时,控制灭菌温度为121

±

1℃,灭菌压力为0.16

±

0.005mpa,灭菌时间为15

‑

20min。

24.优选地,步骤(4)中对豆奶半成品均质处理的压力为40

±

2mpa。

25.优选地,控制灌装时豆奶半成品的温度不小于75℃。

26.本发明由于采用了上述技术方案,具有以下有益效果:

27.1、本发明对原料大豆分别冷泡和热泡,热泡可减少残余脂肪酶的活性,避免大豆中含量较高的脂肪水解生成脂肪酸,影响全豆豆奶品质和风味。大豆泡发后含水量高,磨出的浆料细腻,豆渣少,口感好。

28.2、本发明使用增稠剂和乳化剂对全豆豆奶进行稳定,延长了其因脂肪上浮、蛋白下沉所导致的分层现象出现的时间,提高了全豆豆奶产品的稳定性。得到的全豆豆奶不仅稳定性好,还具有较好的感官性能评价,经感官评价,豆奶产品浊度较低,黏度适中,几乎无脂肪上浮和蛋白下沉,豆奶口感细腻,特征风味明显。

29.3、本发明在全豆豆奶均质前对其进行真空脱气,将半成品中的气体脱除,避免在均质后气体与全豆豆奶中的脂肪吸附,进一步降低脂肪的密度,从而使脂肪上浮分层的问题。

30.由此可见,本发明的方法通过严格控制各加工步骤的工艺参数、工艺顺序以及工序内容,能够容易地获得小粒度的全豆奶,因而能够缩短豆奶制造时间,同时,制得的豆奶产品不仅可以保证在保质期内无任何分层现象,产品的风味和性质稳定,口感较佳,营养丰富,集风味、营养、保健于一体,能够极大地延长流通期限。且方法简单,易操作,费用低,可以规模化生产,具有良好的市场前景。

具体实施方式

31.为使本发明的目的、技术方案及优点更加清楚明白,以下举出优选实施例,对本发明进一步详细说明。然而,需要说明的是,说明书中列出的许多细节仅仅是为了使读者对本发明的一个或多个方面有一个透彻的理解,即便没有这些特定的细节也可以实现本发明的这些方面。

32.实施例1

33.一种全豆豆奶的制备方法,包括如下步骤:

34.(1)取大豆,放入炒豆机中炒制15min,控制炒豆机的加热温度为245℃,然后脱皮,使大豆的脱皮率不小于95%。

35.(2)对脱皮后的大豆进行冷泡和热泡,冷泡部分的大豆用40℃的常温水浸泡3.0h,热泡部分的大豆用95℃的热水浸泡15min;冷泡和热泡所用的大豆质量比为52:8,浸泡时大豆和水的质量比为1:5,并保持浸泡用水恒温,浸泡用水的ph值为7.0。

36.(3)将浸泡好的大豆混合,加水磨浆18min,保持磨浆的温度为95℃,过400目筛,得浆料,该浆料的质量为脱皮后大豆质量的2倍。

37.(4)取微晶纤维素、聚山梨醇酐脂肪酸酯和蔗糖,加入70℃的饮水用中搅拌15min,直至物料完全融化,然后加入步骤(3)的浆料中,在92℃的保温条件下搅拌均匀,然后定容10min,得。

38.(5)使用机械真空泵抽真空的方法对豆奶半成品进行脱气,脱气时间为12min,然后在40mpa的压力下进行均质。

39.(6)对步骤(5)完成均质的豆奶半成品在75℃下灌装,然后进行灭菌,控制灭菌温度为121℃,灭菌压力为0.16mpa,灭菌时间为17min,得到全豆豆奶的成品。

40.本实施例的全豆豆奶成品中,微晶纤维素、聚山梨醇酐脂肪酸酯的含量分别为0.05%,0.05%。

41.实施例2

42.一种全豆豆奶的制备方法,包括如下步骤:

43.(1)取大豆,放入炒豆机中炒制16min,控制炒豆机的加热温度为240℃,然后脱皮,使大豆的脱皮率不小于95%。

44.(2)对脱皮后的大豆进行冷泡和热泡,冷泡部分的大豆用35℃的常温水浸泡3.1h,热泡部分的大豆用96℃的热水浸泡14min;冷泡和热泡所用的大豆质量比为50:5,浸泡时大豆和水的质量比为1:5,并保持浸泡用水恒温,浸泡用水的ph值为7.0。

45.(3)将浸泡好的大豆混合,加水磨浆19min,保持磨浆的温度为94℃,过400目筛,得浆料,该浆料的质量为脱皮后大豆质量的2.2倍。

46.(4)取羟乙基纤维素、聚氧乙烯硬脂酸酯和蔗糖,加入80℃的饮水用中搅拌10min,直至物料完全融化,然后加入步骤(3)的浆料中,在93℃的保温条件下搅拌均匀,然后定容12min,得豆奶半成品。

47.(5)使用机械真空泵抽真空的方法对豆奶半成品进行脱气,脱气时间为13min,然后在41mpa的压力下进行均质。

48.(6)对步骤(5)完成均质的豆奶半成品在77℃下灌装,然后进行灭菌,控制灭菌温度为122℃,灭菌压力为0.165mpa,灭菌时间为15min,得到全豆豆奶的成品。

49.本实施例的全豆豆奶成品中,羟乙基纤维素、聚氧乙烯硬脂酸酯的含量分别为0.07%,0.06%。

50.实施例3

51.一种全豆豆奶的制备方法,包括如下步骤:

52.(1)取大豆,放入炒豆机中炒制17min,控制炒豆机的加热温度为236℃,然后脱皮,使大豆的脱皮率不小于95%。

53.(2)对脱皮后的大豆进行冷泡和热泡,冷泡部分的大豆用30℃的常温水浸泡3.2h,热泡部分的大豆用97℃的热水浸泡12min;冷泡和热泡所用的大豆质量比为60:10,浸泡时大豆和水的质量比为1:5,并保持浸泡用水恒温,浸泡用水的ph值为7.5。

54.(3)将浸泡好的大豆混合,加水磨浆20min,保持磨浆的温度为93℃,过400目筛,得浆料,该浆料的质量为脱皮后大豆质量的2.5倍。

55.(4)取羟丙基甲基纤维素、聚甘油脂肪酸酯和蔗糖,加入75℃的饮水用中搅拌12min,直至物料完全融化,然后加入步骤(3)的浆料中,在94℃的保温条件下搅拌均匀,然后定容15min,得豆奶半成品。

56.(5)使用机械真空泵抽真空的方法对豆奶半成品进行脱气,脱气时间为14min,然后在42mpa的压力下进行均质。

57.(6)对步骤(5)完成均质的豆奶半成品在77℃下灌装,然后进行灭菌,控制灭菌温度为120℃,灭菌压力为0.155mpa,灭菌时间为20min,得到全豆豆奶的成品。

58.本实施例的全豆豆奶成品中,羟丙基甲基纤维素、聚甘油脂肪酸酯的含量分别为0.08%,0.07%。

59.实施例4

60.一种全豆豆奶的制备方法,包括如下步骤:

61.(1)取大豆,放入炒豆机中炒制18min,控制炒豆机的加热温度为230℃,然后脱皮,使大豆的脱皮率不小于95%。

62.(2)对脱皮后的大豆进行冷泡和热泡,冷泡部分的大豆用25℃的常温水浸泡3.5h,热泡部分的大豆用98℃的热水浸泡11min;冷泡和热泡所用的大豆质量比为60:10,浸泡时大豆和水的质量比为1:5,并保持浸泡用水恒温,浸泡用水的ph值为8.0。

63.(3)将浸泡好的大豆混合,加水磨浆21min,保持磨浆的温度为92℃,过400目筛,得浆料,该浆料的质量为脱皮后大豆质量的2.8倍。

64.(4)取微晶纤维素、聚甘油脂肪酸酯和蔗糖,加入77℃的饮水用中搅拌11min,直至物料完全融化,然后加入步骤(3)的浆料中,在95℃的保温条件下搅拌均匀,然后定容15min,得豆奶半成品。

65.(5)使用机械真空泵抽真空的方法对豆奶半成品进行脱气,脱气时间为15min,然后在39mpa的压力下进行均质。

66.(6)对步骤(5)完成均质的豆奶半成品在80℃下灌装,然后进行灭菌,控制灭菌温度为120℃,灭菌压力为0.160mpa,灭菌时间为18min,得到全豆豆奶的成品。

67.本实施例的全豆豆奶成品中,微晶纤维素、聚甘油脂肪酸酯的含量分别为0.09%,0.09%。

68.实施例5

69.一种全豆豆奶的制备方法,包括如下步骤:

70.(1)取大豆,放入炒豆机中炒制18min,控制炒豆机的加热温度为230℃,然后脱皮,使大豆的脱皮率不小于95%。

71.(2)对脱皮后的大豆进行冷泡和热泡,冷泡部分的大豆用25℃的常温水浸泡3.5h,热泡部分的大豆用98℃的热水浸泡10min;冷泡和热泡所用的大豆质量比为55:7,浸泡时大豆和水的质量比为1:5,并保持浸泡用水恒温,浸泡用水的ph值为8.0。

72.(3)将浸泡好的大豆混合,加水磨浆22min,保持磨浆的温度为92℃,过400目筛,得浆料,该浆料的质量为脱皮后大豆质量的3倍。

73.(4)取羟乙基纤维素、聚山梨醇酐脂肪酸酯和蔗糖,加入78℃的饮水用中搅拌12min,直至物料完全融化,然后加入步骤(3)的浆料中,在95℃的保温条件下搅拌均匀,然后定容15min,得豆奶半成品。

74.(5)使用机械真空泵抽真空的方法对豆奶半成品进行脱气,脱气时间为15min,然后在38mpa的压力下进行均质。

75.(6)对步骤(5)完成均质的豆奶半成品在80℃下灌装,然后进行灭菌,控制灭菌温度为122℃,灭菌压力为0.163mpa,灭菌时间为17min,得到全豆豆奶的成品。

76.本实施例的全豆豆奶成品中,羟乙基纤维素、聚山梨醇酐脂肪酸酯的含量分别为0.1%,0.1%。

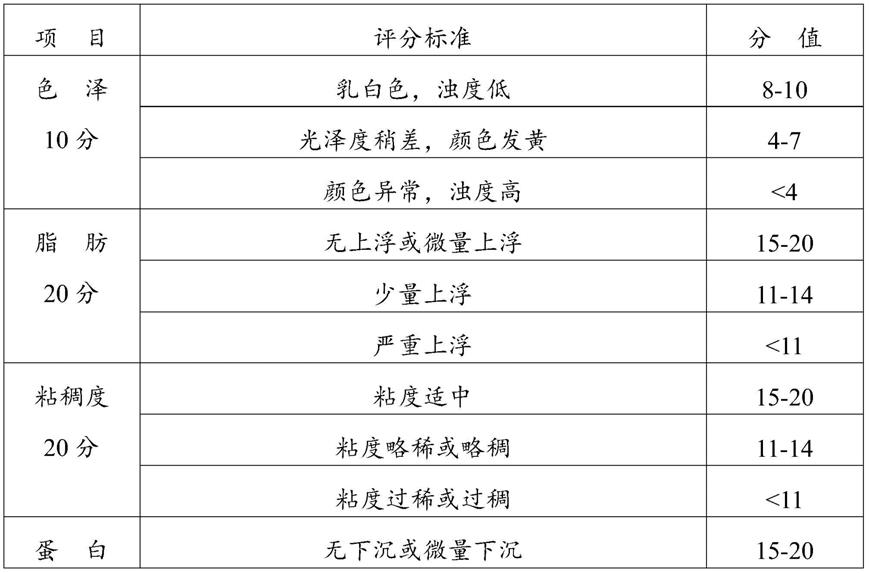

77.产品感官评价

78.为了更好的说明本发明的有益效果,对实施例1

‑

5的全豆豆奶进行感官评分。感官评分采用专业人员(20人,10男10女)对产品进行品评,评分标准按表1规定执行,最终取平均分。试验结果如表2所示。

79.[0080][0081]

表1感官综合评分标准

[0082]

实施例色泽脂肪粘稠度蛋白细腻度豆奶风味总分11018172091993291818201019943101718199189148171919917895917201991892

[0083]

表2

[0084]

由表2可知,本发明实施例1

‑

5的全豆豆奶浊度较低,黏度适中,几乎无脂肪上浮和蛋白下沉,豆奶口感细腻,特征风味明显,平均得分为91.8分,得到了品评者的认可。饮料中富含大豆蛋白、大豆脂肪,集风味、营养、保健于一体,具有良好的市场前景。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。