1.本发明涉及一种超硬磨具用高强度耐热树脂结合剂组合物及其制备方法和应用,属于热固性树脂技术领域。

背景技术:

2.超硬磨具主要指以金刚石或立方氮化硼(cbn)为磨料,以树脂粉为粘结剂,加入适当的填充材料经过配方设计、混料、热压成型、固化及机械加工等工艺过程所制成的磨具。其中所用的树脂结合剂主要分为酚醛树脂和聚酰亚胺两大类。

3.酚醛树脂作为超硬磨具结合剂之一,因其综合性能稳定,货源充足,价格便宜而得到广泛应用,但其结构中存在的酚羟基和亚甲基易氧化,高温环境下的热稳定性较差,且固化后的酚醛树脂芳核间仅有亚甲基相连而显脆性,导致其应用范围在一定程度上受到限制,一般用作普通磨料树脂结合剂。

4.聚酰亚胺树脂具有耐高温、耐腐蚀、耐磨损性,同时绝缘性能好,力学性能优异,但是其成型压力大,固化温度高,且价格昂贵,大约是酚醛树脂的20倍,因此其在超硬磨具中的实际应用率较低。

5.双马来酰亚胺树脂(简称bmi或双马)是由聚酰亚胺树脂体系派生的另一类树脂体系,是以马来酰亚胺为活性端基的双官能团化合物。双马树脂具有耐高温、耐辐射、耐湿热、耐腐蚀性等优点,但也存在单体溶解性差、固化物脆性大、韧性差等缺点,从而限制了其在航空、航天、机械、电子、耐磨材料等方面的应用。近年来双马改性方面的研究发展较快,主要是降低双马单体的熔点,提高其在普通有机溶剂中的溶解能力和固化物的韧性等方面的改性。

6.双马树脂的改性方法中用的最多的是烯丙基化合物改性,通过这种改性方法所得的树脂,能够在几乎不降低耐热性的同时大幅度提高树脂的韧性,且其它性能和生产工艺也不受影响。此改性方法已广泛应用于航空、航天,机械、电子等复合材料领域,但用该方法制备的树脂软化点较低,热压成型时易流淌,不适用于树脂结合剂。双马树脂另外一种改性方法是热塑性树脂共混改性,即向双马树脂体系中加入热塑性树脂如聚醚砜(pes)、聚醚酮(pek

‑

c)等,可以在不降低基体树脂力学性能的前提下实现增韧,但缺点是容易导致玻璃化温度降低、体系粘度增大,共混工艺变得困难。除此之外,也有用氰酸酯树脂对其改性,改性后的树脂具有较高的韧性、耐热性、耐潮湿、耐磨损、良好的尺寸稳定性和综合力学性能等,但是合成氰酸酯单体时往往需要用过量的卤化氰,使形成的有毒废液难以处理,阻碍了氰酸酯树脂在双马树脂改性中的应用。

7.二元胺改性bmi是较早使用的一种增韧改性方法,也是解决bmi脆性问题的一条较为简便的途径。它是利用bmi的高反应活性,通过与胺基发生共聚反应而获得的。二元胺改性bmi主要分为溶液预聚和熔融预聚,溶液预聚可以使反应平稳进行,但工艺复杂且产生大量废液,造成环境污染,同时大大提高了成本;由于二元胺反应活性高,熔融预聚时预聚条

件和工艺较难控制,因此预聚物反应程度可重复性差。此外,单一的二元胺改性双马树脂,虽然改性后的树脂具有良好的耐热性、力学性能和韧性,但工艺性较差,树脂粘性低,通常是引入环氧树脂或酚醛树脂形成三元体系来改善树脂的工艺性,此种改性方法已广泛应用于航空、航天和电子器件等领域,但环氧基团或酚醛树脂的引入使树脂的耐热性明显降低,在磨具使用中致使磨粒与树脂结合剂的脱离,减少使用寿命,从而限制了其在超硬磨具中的应用。综上可知,二元胺改性双马来酰亚胺存在的问题有如下几点:

①

溶液预聚产生大量废液,造成环境污染;

②

熔融预聚反应活性高,工艺较难控制;

③

单一的二元胺改性树脂工艺性差,粘性低。因此,亟需开发一种新型二元胺改性双马树脂体系,使其能够应用于超硬磨具,并能够解决现有技术中存在的问题。

技术实现要素:

8.针对以上技术问题,本发明提供一种新型二元胺改性双马树脂的方法,并应用该方法制备得到了一种超硬磨具用高强度耐热树脂结合剂组合物。

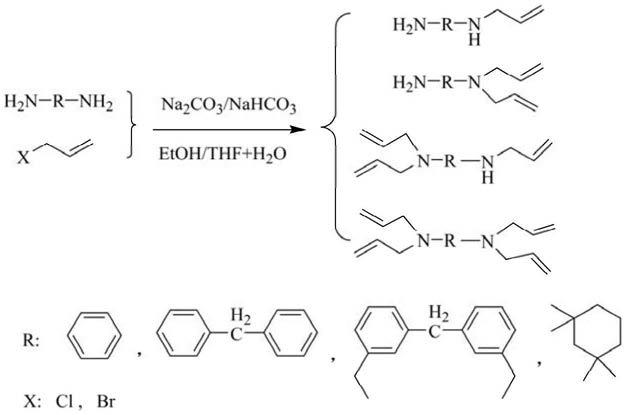

9.本发明是通过以下技术方案实现的:本发明首先合成了不同烯丙基化程度的二元胺,然后采用分步/梯度温度熔融聚合的方法,即在反应瓶中高温下使二元胺和双马树脂与功能性硅烷偶联剂进行初步熔融聚合,随后转移至烘箱中进行第二阶段中温预聚,最后将无机填料与预聚物进行粗粉碎和气流粉碎,得到一种高强度耐热树脂结合剂组合物。

10.本发明所述树脂结合剂组合物的制备方法包括如下步骤:第一步二元胺烯丙基化:按重量份称取二元胺10

‑

30份,烯丙基氯/溴10

‑

50份,碱催化剂15

‑

25份,溶剂15

‑

50份。将10

‑

30份二元胺和15

‑

50份溶剂加入带有机械搅拌、温度计和冷凝管的反应瓶中,搅拌,待二元胺溶解完全后加入15

‑

25份碱,当搅拌均匀后于30

‑

60℃下缓慢滴入10

‑

50份氯丙烯或溴丙烯,在此温度下反应1

‑

5小时,之后升温至回流状态继续反应2

‑

4小时。反应完毕后将反应液冷却至室温,过滤除去反应生成的盐,将粗产物中和、萃取、旋蒸,真空干燥后得到烯丙基化的二元胺产品。

11.第二步反应瓶高温初预聚:先将计量的双马来酰亚胺树脂粉放入烘箱中预热,然后将二胺类反应物加入反应瓶中熔化,二胺熔化完全后加入计量的硅烷偶联剂,当体系升至一定温度时,加入预热后的双马来酰亚胺树脂粉,搅拌反应至体系均一透明后出料。

12.第三步烘箱中温后预聚:将第二步的初聚物放入烘箱中,继续预聚,预设温度下,一定时间后取出反应物,降至室温。

13.第四步树脂粗粉碎:将第三步预聚后的树脂破碎,用粉碎机粉碎一定时间后,过50目筛并与一定量的无机填料混合均匀。

14.第五步树脂气流粉碎:将第四步粗粉过筛后的树脂气流粉碎,设定好电压、加料压力和研磨压力,即可进行气流粉碎。

15.其中,所述各组分重量份数为:双马来酰亚胺树脂粉60

‑

80份,二元胺20

‑

40份,硅烷偶联剂1

‑

3份,无机填料0.3

‑

2份。

16.本发明中所述双马来酰亚胺树脂为n,n

’‑

4,4

’‑

二苯甲烷双马来酰亚胺(bdm)、n,n

’‑

4,4’二苯醚双马来酰亚胺、n,n

’‑

4,4’二苯砜双马来酰亚胺、n,n

’‑

4,4’苯基双马来酰亚胺(pbm)中的一种或几种。

17.本发明中所述二元胺为不同烯丙基化的n,n

’‑

二甲基

‑

1,6

‑

己二胺、异氟尔酮二胺、4,4

’‑

二氨基二苯甲烷(mda)、3,3

’‑

二乙基

‑

4,4

’‑

二氨基二苯甲烷(deddm)中的一种或几种。

18.本发明中所述二元胺烯丙基化反应方程式如下所示:

19.本发明中所述硅烷偶联剂为乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷、γ―氨丙基三乙氧基硅烷、γ―(2,3

‑

环氧丙氧)丙基三甲氧基硅烷、γ―(2,3

‑

环氧丙氧)丙基三乙氧基硅烷中的一种或几种。

20.本发明中所述无机填料为纳米碳化硅、气相二氧化硅、玻璃微珠、玻璃纤维中的一种或几种。

21.本发明中所述二元胺烯丙基化反应中,氯丙烯/溴丙烯要缓慢滴加,氯丙烯滴加温度30

‑

50℃,溴丙烯40

‑

60℃。

22.本发明中所述反应瓶高温初预聚时双马树脂粉预热温度为120

‑

150℃,预热时间为1

‑

3h。

23.本发明中所述反应瓶高温初预聚时二元胺加入温度为115

‑

135℃,加入时长5

‑

20min。

24.本发明中所述反应瓶高温初预聚时间为10

‑

90min。

25.本发明中所述烘箱中温后预聚温度80

‑

130℃,预聚时间1

‑

6h。

26.本发明中所述气流粉碎时,粉碎电压110

‑

140v,加料压力0.4

‑

0.9mpa,研磨压力0.20

‑

0.8mpa。

27.相对于现有技术,本发明具有以下有益效果:1.本发明采用分步/梯度温度熔融聚合的方法,即在反应瓶中高温下使二元胺和双马来酰亚胺树脂及硅烷偶联剂进行初步熔融聚合,随后转移至烘箱中进行第二阶段中温预聚,既避免了溶液聚合的环境污染问题,又能使熔融聚合反应平稳地进行。

28.2.烯丙基的引入降低了二元胺的反应活性,改善了树脂的韧性和粘性,提高了树脂耐热性能;加入的功能性硅烷偶联剂一端与树脂反应,另一端与磨粒形成化学键,增强了树脂与磨料之间的界面接触能力,使磨粒不易脱落,增强了磨具的使用寿命;无机填料的加入,避免了气流粉碎时由于树脂粉粒径较小而产生的团聚现象。

29.3.采用本发明的方法制得的树脂粉粒径比现有的超硬模具用树脂结合剂产品小

2

‑

3倍,抗拉强度提高36%以上,抗折强度提高56%以上,洛氏硬度也略高,且其它各项技术指标均满足超硬磨具树脂结合剂使用要求。

具体实施方式

30.为了更好地理解本发明,以下结合实施例进一步阐明本发明的内容,但本发明的内容不仅仅局限于下面的实施例,凡基于本发明上述内容所实现的技术均涵盖在本发明保护范围内。

31.实施例1将17.9份二胺基二苯甲烷(mda)和28.6份乙醇加入带有机械搅拌、温度计和冷凝管的反应瓶中,搅拌,待mda溶解完全后加入19.1份naco3,搅拌均匀后于40℃下缓慢滴入34.4份氯丙烯,在此温度下反应3小时,之后升温至回流状态继续反应2小时。反应完毕后将反应液冷却至室温,过滤除去反应生成的盐,将粗产物用0.1mol/l稀hcl中和、旋蒸除去溶剂、乙酸乙酯溶解后萃取、再次旋蒸除去溶剂,80℃真空干燥2h后得到产品(85%烯丙基化二胺基二苯甲烷),命名为mda85,其它烯丙基化产品采用同样的制备和命名方法。

32.实施例2将68.5份4,4

’‑

二苯甲烷双马来酰亚胺(bdm)放入130℃烘箱中预热60min,然后将29.5份mda85加入反应瓶中熔化,mda85熔化完全后加入1.5份硅烷偶联剂γ―(2,3

‑

环氧丙氧)丙基三甲氧基硅烷,当体系升至130℃时,加入预热后的bdm,搅拌反应25min,体系均一透明后出料。

33.将第一步的初聚物放入110℃烘箱中继续预聚,2h后取出反应物,降至室温。

34.将第二步预聚后的树脂破碎后过50目筛,并加入0.5份气相二氧化硅,混合均匀后进行气流粉碎,粉碎电压130v,加料压力0.7 mpa,研磨压力0.5mpa,即可得到烯丙基化二元胺改性双马来酰亚胺树脂结合剂组合物。

35.实施例3将70.2份4,4

’‑

二苯甲烷双马来酰亚胺(bdm)放入130℃烘箱中预热60min,然后将28.6份mda85加入反应瓶中熔化,mda85熔化完全后加入1.5份硅烷偶联剂γ―(2,3

‑

环氧丙氧)丙基三甲氧基硅烷,当体系升至130℃时,加入预热后的bdm,搅拌反应25min,体系均一透明后出料。

36.将第一步的初聚物放入110℃烘箱中继续预聚,2h后取出反应物,降至室温。

37.将第二步预聚后的树脂破碎后过50目筛,并加入0.7份气相二氧化硅,混合均匀后进行气流粉碎,粉碎电压130v,加料压力0.7 mpa,研磨压力0.5mpa,即可得到烯丙基化二元胺改性双马来酰亚胺树脂结合剂组合物。

38.实施例4将71.5份4,4

’‑

二苯甲烷双马来酰亚胺(bdm)放入130℃烘箱中预热60min,然后将26.5份mda85加入反应瓶中熔化,mda85熔化完全后加入1份硅烷偶联剂γ―(2,3

‑

环氧丙氧)丙基三甲氧基硅烷,当体系升至130℃时,加入预热后的bdm,搅拌反应25min,体系均一透明后出料。

39.将第一步的初聚物放入110℃烘箱中继续预聚,2h后取出反应物,降至室温。

40.将第二步预聚后的树脂破碎后过50目筛,并加入1份气相二氧化硅,混合均匀后进

行气流粉碎,粉碎电压130v,加料压力0.7 mpa,研磨压力0.5mpa,即可得到烯丙基化二元胺改性双马来酰亚胺树脂结合剂组合物。

41.实施例5将63.8份4,4

’‑

二苯甲烷双马来酰亚胺(bdm)放入130℃烘箱中预热80min,然后将33份mda68加入反应瓶中熔化,mda68熔化完全后加入2份硅烷偶联剂γ―(2,3

‑

环氧丙氧)丙基三甲氧基硅烷,当体系升至120℃时,加入预热后的bdm,搅拌反应25min,体系均一透明后出料。

42.将第一步的初聚物放入100℃烘箱中继续预聚,4h后取出反应物,降至室温。

43.将第二步预聚后的树脂破碎后过50目筛,并加入1.2份气相二氧化硅,混合均匀后气流粉碎,粉碎电压130v,加料压力0.7 mpa,研磨压力0.5mpa,即可得到烯丙基化二元胺改性双马来酰亚胺树脂结合剂组合物。

44.实施例6先将74.6份4,4

’‑

二苯甲烷双马来酰亚胺(bdm)放入130℃烘箱中预热90min,然后将22.8份mda95加入反应瓶中熔化,mda95熔化完全后加入1.8份硅烷偶联剂γ―(2,3

‑

环氧丙氧)丙基三甲氧基硅烷,当体系升至130℃时,加入预热后的bdm,搅拌反应25min,体系均一透明后出料。

45.将第一步的初聚物放入90℃烘箱中继续预聚,5h后取出反应物,降至室温。

46.将第二步预聚后的树脂破碎后过50目筛,并加入0.8份气相二氧化硅,混合均匀后进行气流粉碎,粉碎电压130v,加料压力0.7 mpa,研磨压力0.5mpa,即可得到烯丙基化二元胺改性双马来酰亚胺树脂结合剂组合物。

47.对比例1将68.5份4,4

’‑

二苯甲烷双马来酰亚胺(bdm)放入130℃烘箱中预热60min,然后将29.5份mda85加入反应瓶中熔化,mda85熔化完全后加入1.5份硅烷偶联剂γ―(2,3

‑

环氧丙氧)丙基三甲氧基硅烷,当体系升至130℃时,加入预热后的bdm,搅拌反应25min后体系均一透明,降温至110℃继续反应1.5h树脂粘度增大,降温出料。

48.将预聚后的树脂破碎后过50目筛,并加入0.5份气相二氧化硅,混合均匀后进行气流粉碎,粉碎电压130v,加料压力0.7mpa,研磨压力0.5mpa,即可得到烯丙基化二元胺改性双马来酰亚胺树脂结合剂组合物。

49.本对比例是采用现有的一步法预聚方法得到的。

50.对比例2将70.2份4,4

’‑

二苯甲烷双马来酰亚胺(bdm)放入130℃烘箱中预热60min,然后将28.6份mda85加入反应瓶中熔化,mda85熔化完全后加入1.5份硅烷偶联剂γ―(2,3

‑

环氧丙氧)丙基三甲氧基硅烷,当体系升至130℃时,加入预热后的bdm,搅拌反应25min后体系均一透明,降温至110℃继续反应1.5h树脂粘度增大,降温出料。

51.将预聚后的树脂破碎后过50目筛,并加入0.7份气相二氧化硅,混合均匀后进行气流粉碎,粉碎电压130v,加料压力0.7 mpa,研磨压力0.5mpa,即可得到烯丙基化二元胺改性双马来酰亚胺树脂结合剂组合物。

52.本对比例是采用现有的一步法预聚方法得到的。

53.对比例3

将68.5份4,4

’‑

二苯甲烷双马来酰亚胺(bdm)放入130℃烘箱中预热60min,然后将29.5份mda加入反应瓶中熔化,mda熔化完全后当体系升至130℃时,加入预热后的bdm,搅拌反应25min,体系均一透明后出料。

54.将第一步的初聚物放入110℃烘箱中继续预聚,2h后取出反应物,降至室温。

55.将第二步预聚后的树脂破碎后过50目筛,并加入0.5份气相二氧化硅,混合均匀后进行气流粉碎,粉碎电压130v,加料压力0.7 mpa,研磨压力0.5mpa,即可得到传统二元胺改性双马来酰亚胺树脂结合剂组合物。

56.本对比例在制备过程中未经烯丙基化的二元胺直接改性双马树脂,且未加入硅烷偶联剂。

57.性能测试对实施例和对比例及现有的超硬模具用树脂结合剂产品(b925,现有一步法二元胺改性双马来酰亚胺树脂,该树脂力学性能差,且产品质量不稳定)进行了基本性能和力学性能的测试,其中力学性能数据是应用在如下超硬磨具配方中所测得,树脂结合剂:32%,立方氮化硼(cbn210):25%,立方氮化硼(cbn850):15%,绿碳化硅(gc220):18%,电解铜粉:9%,聚丙烯纤维:1%。各项性能测试结果列于表1和表2中,测试条件参照以下标准(方法):1、粒径:马尔文激光粒度仪(ms3000),干法测试;2、水含量:卡尔费休水分滴定仪法(zdy

‑

504),容量法测试;3、流长:自制设备,可倾斜60度角玻璃板,170℃下测试;4、凝胶时间:cq

‑

j11凝胶化时间仪,参照国标gb/t 16995

‑

1997,于170℃下测试;5、玻璃化转变温度(tg):德国耐驰动态热机械分析仪(dma

‑

242e),升温速率10℃/min,测试气氛,n2;6、抗拉/抗折强度:utm5105x型电子万能试验机,参照国标gb/t 2567

‑

2008树脂浇铸体力学性能测试;7、硬度:hr

‑

150a洛氏硬度计。

58.表1:实施例与对比例基本性能

从表1可以看出,实施例2

‑

6,对比例3均可制得粒径较小、水含量低、流长和凝胶时间稳定的树脂粉,且粒径比现有的超硬模具用树脂结合剂产品小2

‑

3倍。对比例1

‑

2制得的

树脂粉流长和凝胶时间波动较大。

59.表2:实施例与对比例耐热性和力学性能 玻璃化转变温度/℃抗拉强度/mpa抗折强度/n/mm2洛氏硬度/hrb实施例228441.3152.663.9实施例329841.5158.367.0实施例430541.8160.366.7实施例527245.5162.668.1实施例631947.5164.065.6对比例127829.398.751.1对比例230134.5122.555.3对比例326727.082.352.9b92527530.297.764.1注:b925为现有一步法二元胺改性双马来酰亚胺树脂从表2可以看出,通过引入烯丙基,玻璃化转变温度显著提高,且烯丙基化程度越高,玻璃化转变温度越高。由实施例2

‑

6制备的树脂力学性能明显优于对比例3和现有超硬模具用树脂结合剂产品。由对比例1

‑

2可以看出,一步法制得的产品力学性能差且波动大,尤其是抗折性能。由对比例3可以看出未经烯丙基化的二元胺直接改性双马树脂、且未加硅烷偶联剂,制备的树脂抗折强度差,抗拉强度低,硬度相差不大。

60.以上对本发明的实施方式进行了说明,但本发明不局限于上述实施方式。凡对本发明所作的本领域普通技术人员容易实现的任何改动或等同替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。