一种连续流微通道反应器合成3

‑

硝基

‑4‑

甲氧基乙酰苯胺的方法

技术领域

1.本发明涉及化合物制备领域,具体为一种连续流微通道反应器合成3

‑

硝基

‑4‑

甲氧基乙酰苯胺的方法。

背景技术:

[0002]3‑

氨基

‑4‑

甲氧基乙酰苯胺,俗称还原物,主要用于合成分散染料,可制备c.i.分散蓝79、c.i.分散蓝291、c.i.分散蓝58等二十余支蓝色分散染料品种,以还原物作为偶合组分的分散染料品质稳定、发色强度高、染料应用性能好、市场需求量大,主要用于化妆品毛发染色的显色剂,也可用于羊毛、毛皮等的染色。

[0003]3‑

硝基

‑4‑

甲氧基乙酰苯胺是合成3

‑

氨基

‑4‑

甲氧基乙酰苯胺的重要中间体,目前,其生产方法主要是以对甲氧基乙酰苯胺为原料,经过混酸硝化反应得到,其中硝化反应在釜式反应器中进行,硝化反应是放热反应,容易因温度失控而发生爆炸,有极大的安全隐患,且加料时的温度不易控制,易造成多硝化和磺化等副产物的生成,副产物的性质与产物性质接近,产物的后处理提纯困难,导致收率降低,长时间的反应时间依旧为长耗能过程,增加了生产成本,反应结束后大量的废酸也会造成环境污染。

技术实现要素:

[0004]

本发明的目的在于:为了解决安全隐患,提纯困难,收率低,生产成本高以及造成环境污染的问题,提供一种连续流微通道反应器合成3

‑

硝基

‑4‑

甲氧基乙酰苯胺的方法。

[0005]

为实现上述目的,本发明提供如下技术方案:一种连续流微通道反应器合成3

‑

硝基

‑4‑

甲氧基乙酰苯胺的方法,其具体步骤如下:

[0006]

步骤1:将浓硫酸和对甲氧基乙酰苯胺在室温下搅拌至溶解倒入烧杯a,浓硝酸倒入烧杯b;

[0007]

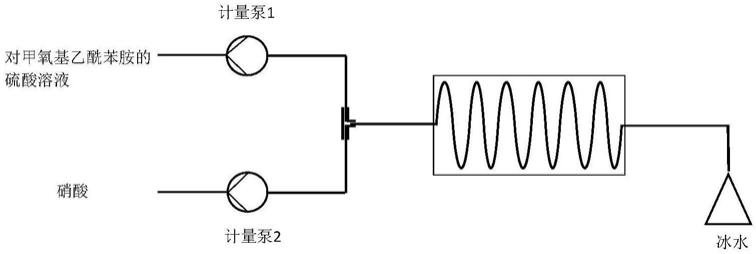

步骤2:设定反应温度,将步骤1中两种物料通过两组计量泵分别泵入连续流微通道反应器中进行混合反应,反应完成后产物从反应器出口流出,用含碎冰水溶液的接收瓶对流出液进行收集;

[0008]

步骤3:将步骤2中接收瓶内接收的液体进行沉淀过滤,真空干燥,分离纯化后得到目标产物3

‑

硝基

‑4‑

甲氧基乙酰苯胺。

[0009]

优选地,所述步骤1中浓硫酸的浓度为86%~98%,浓硝酸浓度为65%~98%。

[0010]

优选地,所述步骤1中对甲氧基乙酰苯胺与硫酸的摩尔比1:6~10。

[0011]

优选地,所述步骤2中反应温度为反应温度为0~15℃,对甲氧基乙酰苯胺与硝酸的摩尔比为1:5~10。

[0012]

优选地,所述步骤2中计量泵为高压柱塞泵,微混合器为t形不锈钢三通,微通道为316l不锈钢盘管

[0013]

优选地,所述步骤2中计量泵1的流速为0.1~10ml/min,计量泵2的流速为0.1~

10ml/min。

[0014]

优选地,所述步骤2中计量泵1与计量泵2的流速比为1:0.5~1.5。

[0015]

优选地,所述步骤3中硝化试剂和对甲氧基乙酰苯胺的硫酸溶液在微反应器的停留时间为2~5min。

[0016]

优选地,所述步骤3中干燥温度为120℃,干燥时间6h。

[0017]

以上所述的反应均在连续流微通道反应器中进行,该反应系统包括流体输送动力装置、混合装置、反应通道装置、温控装置和接收装置。

[0018]

与现有技术相比,本发明的有益效果是:

[0019]

1、本发明由于微反应器的通道尺寸微小,流体薄层的相互接触面积极大,传热传质优势巨大,可以达到毫秒级的瞬间混合且不会造成局部过热,解决了传统工艺反应时间长,物料混合不匀,生产操作危险等问题;

[0020]

2、本发明在微通道反应器中采用连续流动的方式进行反应,可以通过调节物料流速,微通道的长度,精确控制物料在微通道反应器中的时间;

[0021]

3、微反应器的连续化操作,不会造成类似传统批次生产产物的转化程度,产率和选择性的差异;

[0022]

4、微反应器设备安装和拆除方便、能耗低、可灵活改变操作方式、分散式生产等优势,可以在商业化应用中做到因地制宜。

附图说明

[0023]

图1为本发明所述方法合成3

‑

硝基

‑4‑

甲氧基乙酰苯胺的反应式示意图;

[0024]

图2为本发明所述方法合成3

‑

硝基

‑4‑

甲氧基乙酰苯胺的工艺流程图。

具体实施方式

[0025]

下面结合实施例对本发明做进一步的说明,但并不局限于此。

[0026]

实施例一:

[0027]

一种连续流微通道反应器合成3

‑

硝基

‑4‑

甲氧基乙酰苯胺的方法,其具体步骤如下:

[0028]

步骤1:原料准备:将90%浓硫酸30ml和10g对甲氧基乙酰苯胺倒入烧杯a中搅拌至溶解,得到溶液a,将60ml浓硝酸倒入烧杯b中,称为溶液b。

[0029]

步骤2:净化管道:反应之初,先使用溶液b净化整个微通道反应体系,确保管道中无水和气泡的存在,之后将其中一路通道换为溶液a。

[0030]

步骤3:硝化反应:将溶液a和溶液b分别通过计量泵以0.3ml/min和0.2ml/min的流速泵入微通道反应器中,此时对甲氧基乙酰苯胺与硝酸的摩尔比为6.8:1,控制反应温度为10℃,停留时间4.6min。

[0031]

步骤4:后处理:产物经过冰水稀释,产物析出,过滤,洗涤得3

‑

硝基

‑4‑

甲氧基乙酰苯胺粗品,分离收率94%。

[0032]

实施例二:

[0033]

一种连续流微通道反应器合成3

‑

硝基

‑4‑

甲氧基乙酰苯胺的方法,其具体步骤如下:

[0034]

步骤1:原料准备:将90%浓硫酸30ml和10g对甲氧基乙酰苯胺倒入烧杯a中搅拌至溶解,得到溶液a,将60ml浓硝酸倒入烧杯b中,称为溶液b;

[0035]

步骤2:净化管道:反应之初,先使用溶液b净化整个微通道反应体系,确保管道中无水和气泡的存在,之后将其中一路通道换为溶液a;

[0036]

步骤3:硝化反应:将烧杯a和烧杯b分别通过计量泵以0.3ml/min和0.3ml/min的流速泵入微通道反应器中,此时对甲氧基乙酰苯胺与硝酸的摩尔比为5.3:1,控制反应温度为为10℃,停留时间3.8min;

[0037]

步骤4:后处理:产物经过冰水稀释,产物析出,过滤,洗涤得3

‑

硝基

‑4‑

甲氧基乙酰苯胺粗品,分离收率80%。

[0038]

实施例三:

[0039]

一种连续流微通道反应器合成3

‑

硝基

‑4‑

甲氧基乙酰苯胺的方法,其具体步骤如下:

[0040]

步骤1:原料准备:将90%浓硫酸30ml和10g对甲氧基乙酰苯胺倒入烧杯a中搅拌至溶解,得到溶液a,将60ml浓硝酸倒入烧杯b中,称为溶液b;

[0041]

步骤2:净化管道:反应之初,先使用溶液b净化整个微通道反应体系,确保管道中无水和气泡的存在,之后将其中一路通道换为溶液a;

[0042]

步骤3:硝化反应:将烧杯a和烧杯b分别通过计量泵以0.3ml/min和0.2ml/min的流速泵入微通道反应器中,此时对甲氧基乙酰苯胺与硝酸的摩尔比为6.8:1,控制反应温度为15℃,停留时间4.6min;

[0043]

步骤4:后处理:产物经过冰水稀释,产物析出,过滤,洗涤得3

‑

硝基

‑4‑

甲氧基乙酰苯胺粗品,分离收率90%。

[0044]

实施例四:

[0045]

一种连续流微通道反应器合成3

‑

硝基

‑4‑

甲氧基乙酰苯胺的方法,其具体步骤如下:

[0046]

步骤1:原料准备:将94%浓硫酸30ml和10g对甲氧基乙酰苯胺倒入烧杯a中搅拌至溶解,得到溶液a,将60ml浓硝酸倒入烧杯b中,称为溶液b;

[0047]

步骤2:净化管道:反应之初,先使用溶液b净化整个微通道反应体系,确保管道中无水和气泡的存在,之后将其中一路通道换为溶液a;

[0048]

步骤3:硝化反应:将烧杯a和烧杯b分别通过计量泵以0.3ml/min和0.2ml/min的流速泵入微通道反应器中,此时对甲氧基乙酰苯胺与硝酸的摩尔比为6.8:1,控制反应温度为10℃,停留时间4.6min;

[0049]

步骤4:后处理:产物经过冰水稀释,产物析出,过滤,洗涤得3

‑

硝基

‑4‑

甲氧基乙酰苯胺粗品,分离收率91%。

[0050]

实施例五:

[0051]

一种连续流微通道反应器合成3

‑

硝基

‑4‑

甲氧基乙酰苯胺的方法,其具体步骤如下:

[0052]

步骤1:原料准备:将90%浓硫酸40ml和10g对甲氧基乙酰苯胺倒入烧杯a中搅拌至溶解,得到溶液a,将60ml浓硝酸倒入烧杯b中,称为溶液b;

[0053]

步骤2:净化管道:反应之初,先使用溶液b净化整个微通道反应体系,确保管道中

无水和气泡的存在,之后将其中一路通道换为溶液a;

[0054]

步骤3:硝化反应:将烧杯a和烧杯b分别通过计量泵以0.3ml/min和0.2ml/min的流速泵入微通道反应器中,此时对甲氧基乙酰苯胺与硝酸的摩尔比为7.5:1,控制反应温度为10℃,停留时间4.6min;

[0055]

步骤4:后处理:产物经过冰水稀释,产物析出,过滤,洗涤得3

‑

硝基

‑4‑

甲氧基乙酰苯胺粗品,分离收率90%。

[0056]

实施例六:

[0057]

一种连续流微通道反应器合成3

‑

硝基

‑4‑

甲氧基乙酰苯胺的方法,其具体步骤如下:

[0058]

步骤1:原料准备:将90%浓硫酸30ml和10g对甲氧基乙酰苯胺倒入烧杯a中搅拌至溶解,得到溶液a,将60ml浓硝酸倒入烧杯b中,称为溶液b;

[0059]

步骤2:净化管道:反应之初,先使用溶液b净化整个微通道反应体系,确保管道中无水和气泡的存在,之后将其中一路通道换为溶液a;

[0060]

步骤3:硝化反应:将烧杯a和烧杯b分别通过计量泵以0.6ml/min和0.4ml/min的流速泵入微通道反应器中,此时对甲氧基乙酰苯胺与硝酸的摩尔比为6.8:1,控制反应温度为10℃,停留时间2.3min;

[0061]

步骤4:后处理:产物经过冰水稀释,产物析出,过滤,洗涤得3

‑

硝基

‑4‑

甲氧基乙酰苯胺粗品,分离收率81%。

[0062]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。