1.本发明涉及牡丹籽油稳定性加工技术领域,具体涉及一种有效抑制牡丹籽油氧化酸败的保藏方法。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.牡丹籽油作为一种新资源食品,含有90%以上的不饱和脂肪酸,主要包括α

‑

亚麻酸、亚油酸、油酸、棕榈酸、硬脂酸,其中,α

‑

亚麻酸含量超过40%,是人体自身无法合成的必需氨基酸,且有助于提高人体免疫力,保护视力,改善记忆力,预防心脑血管疾病等。1993年,世界卫生组织和联合国粮农组织联合发布文件,倡导在全国范围内提倡补充α

‑

亚麻酸,一些国家还规定要将α

‑

亚麻酸或其它衍生物添加到指定的食品中。同时,牡丹籽油中还含有维生素e、植物甾醇、角鲨烯、微量元素等多种对人体有益的营养成分,在抗氧化、保肝、降血脂、降血糖、防晒等方面具有突出的作用。牡丹籽油不仅营养价值极高,而且无急性、慢性及遗传毒性,被营养学家称为“世界上最好的油”。因此,牡丹籽油是一种极具开发潜力的纯天然植物油脂。

4.目前,牡丹籽油包装形式主要是采用桶装(塑料桶)和瓶装(玻璃瓶),桶装和瓶装不利于贮藏运输,而且光照会加速牡丹籽油的氧化,产生的过氧化物、氢氧化物、醛、酮、低分子脂肪酸、反式脂肪酸等化学物质,不仅造成其营养成分的损失,给人体健康也会造成很大的伤害。牡丹籽油充氮瓶装的形式,虽然充氮保护了牡丹籽油,延长了保质期,但此方法适用于微量的玻璃瓶装,在包装量和食用时受到了限制,而且玻璃瓶装易碎不利于运输。

5.活性复合包埋技术是把芯材(添加剂、油脂、营养物质等)与乳化剂进行乳化结合,再利用适宜的活性复合材料对其进行包裹,从而得到活性复合产品的一种新型食品加工技术。目前,活性复合包埋技术通过工艺、设备、材料的不断完善使其技术变得较为成熟,在食品方面也有一定的应用。但发明人发现:对于牡丹籽油的包埋工艺仍有待提高,以更好地满足其商品化的需求。

技术实现要素:

6.为了克服上述问题,本发明提供了一种有效抑制牡丹籽油氧化酸败的保藏方法,所述的方法制备活性复合牡丹籽油产品,包埋率在82.4%~93.6%之间,货架期在31~35个月之间。

7.为实现上述技术目的,本发明采用如下技术方案:

8.本发明的第一个方面,提供了一种有效抑制牡丹籽油氧化酸败的保藏方法,包括:

9.将活性复合材料分散在溶剂中,形成活性复合材料溶液;

10.将多种乳化剂进行复配,得到的亲水疏水平衡值为9.5~11.5的复合乳化剂;

11.将牡丹籽油与所述复合乳化剂混合、乳化,形成牡丹籽油乳化液;

12.向所述牡丹籽油乳化液中加入所述活性复合材料溶液,预乳化、高压均质,形成乳状液;

13.将所述乳状液喷雾干燥,得到活性复合牡丹籽油产品。

14.研究表明:不同的芯材产品由于其分子结构、物理化学特性、产品质量特性等不同,活性复合包埋所需要的乳化剂种类及制备参数、包埋材料及配比、包埋的工艺参数及流程等等都会有很大的差异。本发明通过解决这些技术问题包括乳化剂参数的评价、包埋材料筛选及配比优化、活性复合包埋制备工艺的优化、产品的质量特征参数和氧化酸败参数的等综合评价,最终得到一种有效抑制牡丹籽油氧化酸败的保藏方法和优质的活性复合牡丹籽油产品。

15.本发明的第二个方面,提供了上述的方法制备的活性复合牡丹籽油产品。

16.本发明利用活性复合包埋技术对牡丹籽油进行包埋不仅保护了牡丹籽油的营养物质,增加其贮藏稳定性,延长其货架期,而且拓宽了牡丹籽油在食品领域的应用范围。

17.本发明的第三个方面,提供了上述的活性复合牡丹籽油产品在食品领域中的应用。

18.本发明的有益效果在于:

19.(1)本发明利用活性复合材料将牡丹籽油进行包埋,在具有高包埋率的基础上,此活性复合包装技术可有效抑制牡丹籽油在加工、运输及储藏过程中发生的氧化酸败,增加产品的稳定性,延长产品的保质期。不仅降低了牡丹籽油营养和活性保健成分的损失,保留了牡丹籽油所特有的口感和风味,而且绿色环保,安全可靠。

20.(2)本发明所使用的蛋白质、多糖等活性复合包埋材料不仅具有丰富的营养物质,而且其含有的多肽、低聚糖、皂甙等小分子活性物质具有很好的降血脂和血糖、抗氧化、修补组织细胞、调节生理功能等生物活性,对人体尤其是老人的身体健康具有很好的保护和调节作用。

21.(3)本发明的活性复合牡丹籽油产品不仅具有低的粘结性和良好的流动性,相比于瓶装的牡丹籽油,活性复合牡丹籽油产品是粒度均匀的固态粉末,更便于包装、储藏和运输,而且具有良好的溶解性、复原性、稳定性,可根据目标产品的不同添加到相应食品中,从而拓宽了牡丹籽油在食品、保健品及化妆品等领域的应用范围。

22.(4)本技术的操作方法简单、成本低、具有普适性,易于规模化生产。

附图说明

23.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

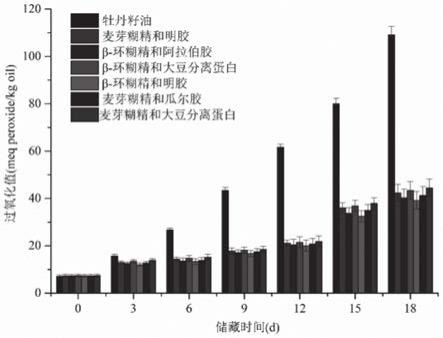

24.图1牡丹籽油和活性复合牡丹籽油产品储藏18d(60℃)的过氧化值的变化。

25.图2牡丹籽油和活性复合牡丹籽油产品储藏18d(60℃)的硫代巴比妥酸值的变化。

具体实施方式

26.应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本发明使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通

常理解的相同含义。

27.本发明的第一个方面,提供一种有效抑制牡丹籽油氧化酸败的保藏方法,其原料芯材为牡丹籽油,活性复合材料为β

‑

环糊精、麦芽糊精、大豆分离蛋白、阿拉伯胶、明胶、瓜尔胶,乳化剂为大豆卵磷脂、span

‑

80、吐温

‑

80、脂肪酸甘油酯、酪蛋白酸钠。

28.β

‑

环糊精作为环糊精包封过程中最常用的一种包覆材料,但因其内腔是疏水的,外表面是亲水的,会使产品囊壁具有良好的透气透氧性,造成产品的稳定性较差;麦芽糊精含有丰富的多糖等物质,具有不易吸潮、稳定性好、难以变质的特性,且能促进人体新陈代谢;明胶含有人体所需的18种氨基酸,多肽链存在活跃的氨基、羟基、巯基基团,具有极强的亲水性;阿拉伯胶、瓜尔胶具有良好的成膜特性;大豆分离蛋白含有丰富的蛋白质且含有人体所需的必需氨基酸,能够降低水和油的表面张力;研究发现:若两种复合材料结合,不仅含有丰富的营养,而且使乳液稳定性得到改善,形成致密性良好的囊壁。另一方面,大豆卵磷脂不仅营养丰富,而且其所含有的磷脂酰胆碱具有很好的生理调节作用。吐温

‑

80是常用的水包油乳化剂;span

‑

80是高级亲油性食品乳化剂;脂肪酸甘油酯具有很好的乳化和抗氧化作用;酪蛋白酸钠含有人体所需的各种氨基酸,营养价值很高;研究发现:采用上述材料作为乳化剂使用有利于复合材料对牡丹籽油进行包裹,进而提高了乳状液和活性复合牡丹籽油产品的稳定性,使产品具有较长的保质期。

29.优选的配比为:活性复合材料与芯材质量比为5:1~1:1;活性复合材料选择其中的一种或几种,活性复合材料质量比为5:1~1:5;乳化剂选择其中的一种或几种,乳化剂复配的亲水疏水平衡值范围为9.5~11.5,占原料总质量的1%~3%。

30.本发明的第二个方面,提供一种抑制牡丹籽油氧化酸败的保藏方法,具体步骤如下:

31.(1)将活性复合材料和蒸馏水按质量比1:5~1:10混合,加热搅拌溶解,得到活性复合材料溶液;

32.(2)不同的乳化剂复配的亲水疏水平衡值为9.5~11.5,将牡丹籽油与复配得到的乳化剂(占原料总质量的1.0%~3.0%)进行乳化,用高速剪切器以6000~10000r/min的速度高速搅拌5~10min形成均一的牡丹籽油乳化液;

33.(3)向牡丹籽油乳化液中缓慢加入活性复合材料溶液,同时用高速剪切器以10000~15000r/min的速度高速搅拌10~30min进行预乳化,然后通过高压均质机在20mpa下乳化均质,形成稳定的乳状液;

34.(4)选择170~180℃进口温度,10ml/min样品流速进行喷雾干燥,制得活性复合牡丹籽油产品(活性复合材料与牡丹籽油的比例为5:1~1:1)。

35.本发明的乳状液属于水包油型,水包油型的亲水疏水平衡值在8~18之间,经过优化选择复配乳化剂的亲水疏水平衡值在9.5~11.5之间,一个理想的乳化剂,不仅要与油相亲和力强,而且也要与水相有较强的亲和力,把亲水疏水平衡值小的乳化剂与亲水疏水平衡值大的乳化剂混合使用,形成的混合膜与油相和水相都有强的亲和力,并且研究还发现:该区间9.5~11.5制备乳状液具有更好的稳定性,制备的活性复合牡丹籽油产品具有更长的保质期。

36.下面结合具体的实施例,对本发明做进一步的详细说明,应该指出,所述具体实施例是对本发明的解释而不是限定。

37.实施例1

38.本发明实施例中,制备一种抑制牡丹籽油氧化酸败的保藏方法的原料包括:牡丹籽油、麦芽糊精、明胶、脂肪酸甘油酯、酪蛋白酸钠。

39.所述一种抑制牡丹籽油氧化酸败的保藏方法,具体步骤包括:

40.(1)将麦芽糊精与明胶按1:2的比例进行复配,再将麦芽糊精与明胶和蒸馏水按1:6的比例进行混合,在55℃水浴直到活性复合材料完全溶解,得到活性复合材料溶液;

41.(2)将脂肪酸甘油酯与酪蛋白酸钠按照一定比例进行复配使亲水疏水平衡值达到10.5,将牡丹籽油与复配得到的乳化剂(占原料总质量的1.5%)进行乳化,用高速剪切器以6000r/min的速度高速搅拌三次,每次5min形成均一的牡丹籽油乳化液;

42.(3)向牡丹籽油乳化液中缓慢加入活性复合材料溶液,用高速剪切器以10000r/min的速度高速搅拌三次,每次搅拌10min进行预乳化,然后通过高压均质机在20mpa下乳化均质,形成稳定的乳状液;

43.(4)经喷雾干燥(进口温度为170℃,流速为10ml/min)制得活性复合牡丹籽油产品(活性复合材料与牡丹籽油的比例为5:3)。

44.该方法制备的活性复合牡丹籽油产品的包埋率为86.7%,粒径d

43

为2.60μm。

45.实施例2

46.本发明实施例中,制备一种抑制牡丹籽油氧化酸败的保藏方法的原料包括:牡丹籽油、β

‑

环糊精、阿拉伯胶、吐温

‑

80、span

‑

80。

47.所述一种抑制牡丹籽油氧化酸败的保藏方法,具体步骤包括:

48.(1)将β

‑

环糊精与阿拉伯胶按1:3的比例进行复配,再将β

‑

环糊精与阿拉伯胶和蒸馏水按1:8的比例进行混合,在55℃水浴直到活性复合材料完全溶解,得到活性复合材料溶液;

49.(2)将吐温

‑

80与span

‑

80按照一定比例进行复配使亲水疏水平衡值达到10.5,将牡丹籽油与复配得到的乳化剂(占原料总质量的2.0%)进行乳化,用高速剪切器以8000r/min的速度高速搅拌三次,每次5min形成均一的牡丹籽油乳化液;

50.(3)向牡丹籽油乳化液中缓慢加入活性复合材料溶液,用高速剪切器以11000r/min的速度高速搅拌三次,每次搅拌10min进行预乳化,然后通过高压均质机在20mpa下乳化均质,形成稳定的乳状液;

51.(4)经喷雾干燥(进口温度为170℃,流速为10ml/min)制得活性复合牡丹籽油产品(活性复合材料与牡丹籽油的比例为5:2)。

52.该方法制备的活性复合牡丹籽油产品的包埋率为90.9%,粒径d

43

为2.27μm。

53.实施例3

54.本发明实施例中,制备一种抑制牡丹籽油氧化酸败的保藏方法的原料包括:牡丹籽油、β

‑

环糊精、大豆分离蛋白、大豆卵磷脂。

55.所述一种抑制牡丹籽油氧化酸败的保藏方法,具体步骤包括:

56.(1)将β

‑

环糊精与大豆分离蛋白按1:3的比例进行复配,再将β

‑

环糊精与大豆分离蛋白和蒸馏水按1:7的比例进行混合,在45℃水浴直到活性复合材料完全溶解,过滤,得到活性复合材料溶液;

57.(2)将牡丹籽油与大豆卵磷脂(占原料总质量的2.0%)进行乳化,用高速剪切器以

10000r/min的速度高速搅拌三次,每次5min形成均一的牡丹籽油乳化液;

58.(3)向牡丹籽油乳化液中缓慢加入活性复合材料溶液,用高速剪切器以10000r/min的速度高速搅拌三次,每次搅拌10min进行预乳化,然后通过高压均质机在20mpa下乳化均质,形成稳定的乳状液;

59.(4)经喷雾干燥(进口温度为170℃,流速为10ml/min)制得活性复合牡丹籽油产品(活性复合材料与牡丹籽油的比例为5:3)。

60.该方法制备的活性复合牡丹籽油产品的包埋率为84.5%,粒径d

43

为3.21μm。

61.实施例4

62.本发明实施例中,制备一种抑制牡丹籽油氧化酸败的保藏方法的原料包括:牡丹籽油、β

‑

环糊精、明胶、吐温

‑

80、span

‑

80。

63.所述一种抑制牡丹籽油氧化酸败的保藏方法,具体步骤包括:

64.(1)将β

‑

环糊精与明胶按1:3的比例进行复配,再将β

‑

环糊精与明胶和蒸馏水按1:9的比例进行混合,在60℃水浴直到活性复合材料完全溶解,得到活性复合材料溶液;

65.(2)将吐温

‑

80与span

‑

80按照一定比例进行复配使亲水疏水平衡值达到10.5,将牡丹籽油与复配得到的乳化剂(占原料总质量的2.0%)进行乳化,用高速剪切器以10000r/min的速度高速搅拌三次,每次5min形成均一的牡丹籽油乳化液;

66.(3)向牡丹籽油乳化液中缓慢加入活性复合材料溶液,用高速剪切器以10000r/min的速度高速搅拌三次,每次搅拌10min进行预乳化,然后通过高压均质机在20mpa下乳化均质,形成稳定的乳状液;

67.(4)经喷雾干燥(进口温度为170℃,流速为10ml/min)制得活性复合牡丹籽油产品(活性复合材料与牡丹籽油的比例为5:3)。

68.该方法制备的活性复合牡丹籽油产品的包埋率为93.6%,粒径d

43

为2.02μm。

69.实施例5

70.本发明实施例中,制备一种抑制牡丹籽油氧化酸败的保藏方法的原料包括:牡丹籽油、麦芽糊精、瓜尔胶、大豆卵磷脂。

71.所述一种抑制牡丹籽油氧化酸败的保存方法,具体步骤包括:

72.(1)将麦芽糊精与瓜尔胶按1:3的比例进行复配,再将麦芽糊精与瓜尔胶和蒸馏水按1:7的比例进行混合,在60℃水浴直到活性复合材料完全溶解,得到活性复合材料溶液;

73.(2)将牡丹籽油与大豆卵磷脂(占原料总质量的2.0%)进行乳化,用高速剪切器以10000r/min的速度高速搅拌三次,每次5min形成均一的牡丹籽油乳化液;

74.(3)向牡丹籽油乳化液中缓慢加入活性复合材料溶液,用高速剪切器以10000r/min的速度高速搅拌三次,每次搅拌10min进行预乳化,然后通过高压均质机在20mpa下乳化均质,形成稳定的乳状液;

75.(4)经喷雾干燥(进口温度为170℃,流速为10ml/min)制得活性复合牡丹籽油产品(活性复合材料与牡丹籽油的比例为5:3)。

76.该方法制备的活性复合牡丹籽油产品的包埋率为88.6%,粒径d

43

为2.46μm。

77.实施例6

78.本发明实施例中,制备一种抑制牡丹籽油氧化酸败的保藏方法的原料包括:牡丹籽油、麦芽糊精、大豆分离蛋白、脂肪酸甘油酯、酪蛋白酸钠。

79.所述一种抑制牡丹籽油氧化酸败的保存方法,具体步骤包括:

80.(1)将麦芽糊精与大豆分离蛋白按1:3的比例进行复配,再将麦芽糊精与大豆分离蛋白和蒸馏水按1:7的比例进行混合,在60℃水浴直到活性复合材料完全溶解,得到活性复合材料溶液;

81.(2)将脂肪酸甘油酯与酪蛋白酸钠按照一定比例进行复配使亲水疏水平衡值达到10.5,将牡丹籽油与复配得到的乳化剂(占原料总质量的2.0%)进行乳化,用高速剪切器以10000r/min的速度高速搅拌三次,每次5min形成均一的牡丹籽油乳化液;

82.(3)向牡丹籽油乳化液中缓慢加入活性复合材料溶液,用高速剪切器以10000r/min的速度高速搅拌三次,每次搅拌10min进行预乳化,然后通过高压均质机在20mpa下乳化均质,形成稳定的乳状液;

83.(4)经喷雾干燥(进口温度为170℃,流速为10ml/min)制得活性复合牡丹籽油产品(活性复合材料与牡丹籽油的比例为5:3)。

84.该方法制备的活性复合牡丹籽油产品的包埋率为82.4%,粒径d

43

为3.46μm。

85.指标说明

86.(1)活性复合牡丹籽油产品包埋率计算公式:

87.(2)活性复合牡丹籽油产品的粒径(平均体积直径d

43

):

88.式中,n

i

为粒子数,d

i

为平均粒子直径。

89.(3)活性复合牡丹籽油产品的亲水疏水平衡值(hlb):

[0090][0091]

式中,m1和m2分别代表乳化剂1和乳化剂2的质量;hlb1和hlb2分别代表乳化剂1和乳化剂2的hlb值。

[0092]

实验例1活性复合牡丹籽油产品在储藏过程中过氧化值的测定

[0093]

牡丹籽油和活性复合牡丹籽油产品置于60℃的鼓风干燥箱中储存18d,每3d测定一次样品的过氧化值。通过测定过氧化氢值来确定贮藏过程中的氧化程度。通过破坏乳状液,提取氢过氧化物,然后对其进行测量。称取3g活性复合牡丹籽油产品,加入30ml三氯甲烷

‑

冰乙酸(2:3,v/v)混合溶液,使活性复合牡丹籽油产品的囊壁遭到破坏,从而使牡丹籽油溶解于混合溶液中。取1ml碘化钾饱和溶液加入到含有牡丹籽油的混合溶液中,均匀混合0.5min,放置暗处静置3min,过滤后取上清液,再加入100ml蒸馏水。混合均匀后再加入1ml淀粉指示剂(1%),再次用硫代硫酸钠滴定液滴定,使溶液的蓝色消失,即滴定终点。空白试验需要同时进行。将过氧化值表示为每千克油中过氧化氢的毫当量(meq),根据方程式(1),以评估牡丹籽油的氧化程度。

[0094][0095]

式中,v0为空白试验消耗硫代硫酸钠标准溶液的体积(ml),v1为活性复合牡丹籽油产品样品消耗硫代硫酸钠标准溶液的体积(ml),c为硫代硫酸钠标准溶液的浓度,m为样品

质量(g),1000为换算系数。

[0096]

结果如图1所示,随着储藏时间的延长,牡丹籽油和实施例1~6的过氧化值有所增加,但是牡丹籽油的过氧化值高于实施例1~6,且实施例4的包埋率是最高的,过氧化值是最低的,表明以β

‑

环糊精和明胶作为复合活性复合材料制备的活性复合牡丹籽油产品有良好的储藏稳定性。

[0097]

实验例2活性复合牡丹籽油产品在储藏过程中硫代巴比妥酸值的测定

[0098]

牡丹籽油和活性复合牡丹籽油产品置于60℃的鼓风干燥箱中储存18d,每3d测定一次样品的硫代巴比妥酸值的变化。由于多不饱和油的硫代巴比妥酸值与脂肪氧化的其他二次反应产物标志物(如己醛和丙烯)密切相关,因此采用硫代巴比妥酸法来评价脂肪氧化的二次反应产物。取2g活性复合牡丹籽油产品,加入15ml三氯乙酸溶液(10g/l),混合均匀,在室温下静置15min,以3000

×

g的速度离心15min。取上清液5ml,加入5ml硫代巴比妥酸溶液,在沸水浴中孵育15min,冷却至室温,用紫外分光光度计在532nm处测定吸光度。样品的1,1,3,3

‑

四乙氧基丙烷的浓度(c,μg/ml)是由c与1,1,3,3

‑

四乙氧基丙烷的线性关系确定的。将硫代巴比妥酸值表示为每千克油中1,1,3,3

‑

四乙氧基丙烷(mda)的含量(mg),样品中的硫代巴比妥酸值根据方程式(2)计算:

[0099][0100]

式中,220是1,1,3,3

‑

四乙氧基丙烷的分子量,2是牡丹籽油的重量,50是稀释系数,1000是转换系数。

[0101]

结果如图2所示,随着储藏时间的延长,牡丹籽油和实施例1~6的硫代巴比妥酸值有所增加,但是牡丹籽油的硫代巴比妥酸值高于实施例1~6,且实施例4的包埋率是最高的,硫代巴比妥酸值是最低的,表明以β

‑

环糊精和明胶作为复合活性复合材料制备的活性复合牡丹籽油产品具有良好的储藏稳定性。

[0102]

实验例3活性复合牡丹籽油产品货架期的预测

[0103]

储藏期间,活性复合牡丹籽油产品中油脂的氧化酸败遵循一级反应模型:

[0104]

b=b0e

kt

ꢀꢀ

(3)

[0105]

式中:b表示储藏t d后活性复合牡丹籽油产品油脂的过氧化值;b0表示活性复合牡丹籽油产品油脂的初始过氧化值;t表示储藏时间;k表示变化速率常数。

[0106]

阿伦尼乌斯方程(arrhenius)方程:

[0107]

k=k0e

‑

ea/rt

ꢀꢀ

(4)

[0108]

式中:ea表示活化能(kj/mol);k0表示指前常数;t表示绝对温度(k);r表示气体常数[r=8.314j/(mol

·

k)]。

[0109]

对式(4)两边同时取对数,得方程lnk=lnk0‑

e/rt,可知lnk与1/t存在线性关系,lnk0为截距,

‑

e/r为斜率。活性复合牡丹籽油产品贮藏在60℃下得到的k值,再通过拟合直线,得到e和k0;最后将其代入原式,进而求得活性复合牡丹籽油产品的预测货架期。

[0110]

结果表明,牡丹籽油和实施例1~6的货架期分别为13,33,34,32,35,33.5,31个月,实施例4的货架期最长,因此可选择β

‑

环糊精和明胶作为活性复合材料对牡丹籽油进行包埋制备活性复合牡丹籽油产品。

[0111]

最后应该说明的是,以上所述仅为本发明的优选实施例而已,并不用于限制本发

明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。