1.本实用新型涉及电子领域,尤其是一种射频离子源法拉第屏蔽筒制造模具。

背景技术:

2.中性注入系统是托卡马克物理实验中关键的辅助装置,基于中性注入系统可对等离子体进行加热、无感电流驱动、加料等实验研究,而对强流等离子体的加热已经成为聚变辅助加热中最重要的方式。离子源是大功率中性注入系统中关键的部件,随着中性注入系统发展,对强流离子源的研究也越来越多,强流离子源所能达到的指标基本可以决定中性束注入系统的性能。

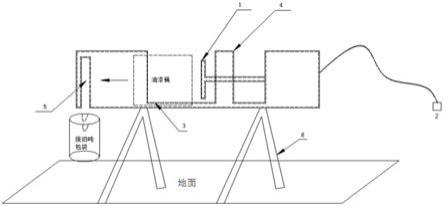

3.其中射频离子源是中性注入系统中常用离子源,典型的射频离子源由等离子体发生器和加速器组成。工作基本原理图如图1所示,等离子体发生器包括射频等离子体产生的驱动区和等离子体扩散的扩展区,主要用于产生大面积且密度均匀的等离子体,利用过滤磁场降低电子温度,同时利用注铯产生负离子;负离子加速器用于引出等离子体中的负离子,同时偏转引出的电子,随后加速负离子到所需的能量,并形成具有一定光学特性的离子束。

4.为了避免束引出过程中起弧和电击穿对线圈的影响,射频驱动源的内壁采用99.5%的氧化铝陶瓷绝缘筒进行隔离。陶瓷绝缘桶在离子源运行过程中,由于等离子体的溅射会造成溅射的材料附着在引出电极上,降低引出电极的电绝缘性能,如果射频功率很高,或离子源长时间运行,会损坏氧化铝陶瓷桶。因此,在陶瓷桶内设计法拉第屏蔽,可有效的保护陶瓷桶。

5.由于法拉第筒屏蔽筒内部具有复杂水道用于冷却筒体,目前传统的制造方法采用的是电沉积铜制造,该结构主要缺点有:

6.(1)电沉积铜制造技术,需要专用模具造价昂贵。

7.(2)国内电沉积铜制造技术不够成熟,成品率低,缺陷多,难以确保产品稳定性。

8.(3)国内电沉积铜制造的法拉第筒屏蔽筒,强度较差很难满足使用要求。

技术实现要素:

9.本实用新型目的是,提供一种射频离子源法拉第屏蔽筒制造模具,解决法拉第屏蔽筒造价高昂,成品率低,强度不足等缺点。

10.本实用新型解决其技术问题所采用的技术方案:一种射频离子源法拉第屏蔽筒制造模具,包括:上模,下模、脱模器、预紧油缸;

11.所述下模包括引伸模口,定径模筒;

12.所述脱模器包括上脱模板、下脱模板、脱模导杆、脱模导柱,导柱弹簧、模架支柱,所述上脱模板、下脱模板之间通过多个模架支柱连接;脱模导柱外围套有导柱弹簧;所述脱模导杆位于、多个脱模导柱中间;

13.所述预紧油缸包括油缸安装座、油路接口、预紧油缸;

14.所述上模为法拉第屏蔽筒内形腔结构,下端有倒圆弧,上端面设置有与压力机连接的结构;

15.所述下模,包括引伸模口和定径模筒,引伸模口的作用是限制基材的变形方向,引伸模口为圆弧结构作用是防止工件在引伸形变时因摩擦力过大产生不良品;定径模筒的作用是使得法拉第屏蔽筒按规定的尺寸成型。

16.进一步的,所述圆板基材包括三块无氧铜盖板,分别为上层盖板、中间盖板和底部盖板,通过数控机床加工出内部水道和z形缝,通过扩散焊焊接成平板结构圆板基材。

17.进一步的,所述上层盖板为带有八个矩形叶片的平板,中间区域加工有进水管孔和出水管孔。

18.进一步的,所述中间盖板为带有八个矩形叶片的平板,矩形叶片与上层盖板对应,并加工有“s”形水道和64道“z”形缝隙。

19.进一步的,所述底部盖板为圆板,板上加工有8条出水水道。

20.有益效果:

21.本实用新型制造法拉第筒屏蔽筒的模具,采用引伸挤压成型工艺为纯物理手段,经济性、可操作性、产品稳定性好,成品率高。

附图说明

22.图1为射频离子源工作原理图;

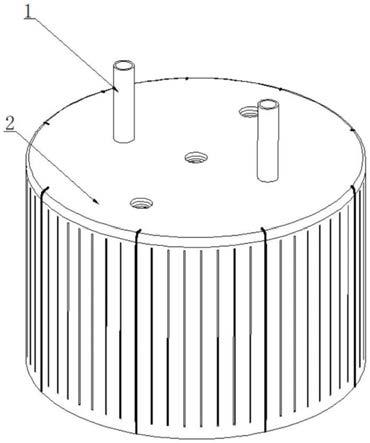

23.图2为法拉第屏蔽筒成品图;

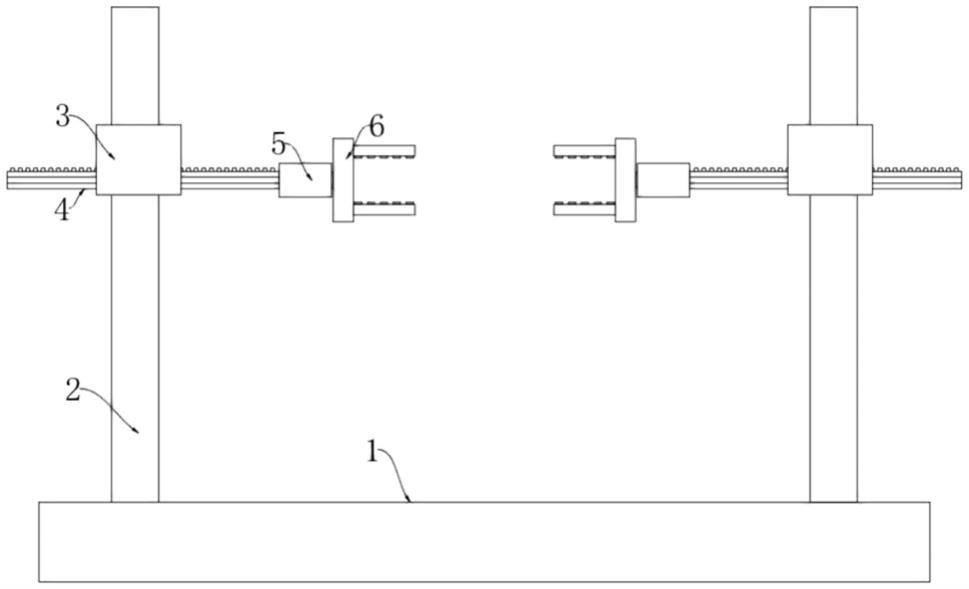

24.图3为法拉第屏蔽筒中间盖板(展开图);

25.图4为法拉第屏蔽筒筒体爆炸图(展开图);

26.图5为法拉第屏蔽筒成型模具结构示意图。

27.其中:进出水管1,筒体2,“s”形水道3,上层盖板4,中间盖板5,底部盖板6,上脱模板7,脱模导杆8,下脱模板9,导柱弹簧10,脱模导柱11,油缸安装座12,油路接口 13,预紧油缸14,模架支柱15,定径模筒16,引伸模口17,法拉第屏蔽筒18,上模19。

具体实施方式

28.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅为本实用新型的一部分实施例,而不是全部的实施例,基于本实用新型中的实施例,本领域的普通技术人员在不付出创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型的保护范围。

29.如2所示,法拉第屏蔽筒按照结构特征主要包括进出水管1和筒体2两部分;

30.如图3所示为本实用新型法拉第屏蔽筒中间盖板展开图:中间盖板为壁厚2.5mm厚度无氧铜板,其中包括8个矩形叶片,每个叶片采用数控加工出8条“s”形水道3,水道截面为4mm

×

1.4mm。每个叶片水道是串联成一条水道,总计8条,最后汇总到中间盖板进水口处,进水口为内径12mm外径15mm水管,该水管通过钎焊焊接。每个“s”形水道中间有一道1mm间隙的“z”形缝隙,总共64道。

31.如图4所示,筒体为三层结构,具体包括:三块无氧铜盖板,上层盖板为1mm厚平板,上面加工出进出水管孔,中间盖板为壁厚2.5mm,通过数控机床加工出“s”形水道3和64 道

“

z”形缝隙,底部盖板为壁厚3mm圆板,板上加工出8条出水水道,水道截面为 4mm

×

1.4mm,将每层盖板进水和出水孔对齐然后通过扩散焊焊接成平板结构。

32.如图5所示,通过本实用新型涉及的专用成型模具引伸挤压成圆筒,最后将进出水管和侧壁缝隙采用真空钎焊焊接成型。

33.根据本实用新型的一个优选实施例,如图1

‑

4中,筒体2尺寸为:内径为240mm,外径 246mm,高度160mm,筒壁内部水道截面尺寸3为4mm

×

1.4mm,筒壁均布64个z形缝,z形缝隙高度为145,缝间隙为1mm。制造工艺为采用三块无氧铜盖板,分别为上层盖板4、中间盖板5和底部盖板6,通过数控机床加工出内部水道和z形缝,然后通过扩散焊焊接成圆板基材,通过专用成型模具引伸挤压成圆筒,最后将进出水管1和侧壁缝隙采用真空钎焊焊接成型。

34.其中法拉第屏蔽筒专用引伸成型模具如图5所示,包括上模19,下模、脱模器、预紧油缸;

35.所述下模包括引伸模口17,定径模筒16;

36.所述脱模器包括上脱模板7、下脱模板9、脱模导杆8、脱模导柱11,导柱弹簧10、模架支柱15,所述上脱模板7、下脱模板9之间通过多个模架支柱15连接;脱模导柱11外围套有导柱弹簧10;所述脱模导杆8位于、多个脱模导柱11中间;

37.所述预紧油缸包括油缸安装座12、油路接口13、预紧油缸14。

38.所述上模19模芯材质优选为718模具钢,为法拉第屏蔽筒18内形腔结构,外径 240mm,高160mm,下端倒圆弧直径2毫米,上端面设置有与压力机连接的结构。

39.所述下模,模芯材质优选为718模具钢,包括引伸模口17和定径模筒16,引伸模口17 的作用是限制基材的变形方向,引伸模口为圆弧结构作用是防止工件在引伸形变时因摩擦力过大产生不良品。定径模筒16的作用是使得法拉第屏蔽筒18按规定的尺寸成型。

40.根据本实用新型的实施例,法拉第屏蔽筒成型过程,具体步骤如下:

41.将模具安装在压力机上,试模调试,定好上模19位置。按法拉第屏蔽筒圆板基材上定位孔,把法拉第屏蔽筒圆板基材放好。预紧油缸14安装在油缸安装座12上,液压站通过油路接口13实现预紧油缸14上升下降动作,通过脱模导柱11将动作传递给脱模导杆8,上脱模板7、下脱模板9和模架支柱15起到整个结构的支撑作用,导柱弹簧10起到缓存和减震作用。在引伸挤压加工前,预紧油缸14上移会给下模一个预紧压力,将法拉第屏蔽筒圆板基材加紧在上下模之间。压力机挤压上模19向下位移,引伸模口17会限制法拉第屏蔽筒圆板基材形变方向,引伸挤压到定径模筒16里形成圆筒形。

42.脱模过程:移除上模19压力机,液压站通过油路接口13实现预紧油缸14上移,通过脱模导柱11将动作传递给脱模导杆8将推动法拉第屏蔽筒18上移,从下模移出实现脱模。

43.最终将进出水管1和侧壁缝隙采用真空钎焊焊接成型,完成成品制造。

44.尽管上面对本实用新型说明性的具体实施方式进行了描述,以便于本技术领域的技术人员理解本实用新型,且应该清楚,本实用新型不限于具体实施方式的范围,对本技术领域的普通技术人员来讲,只要各种变化在所附的权利要求限定和确定的本实用新型的精神和范围内,这些变化是显而易见的,一切利用本实用新型构思的发明创造均在保护之列。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。