1.本发明属于汽车用摩擦材料领域,具体涉及一种摩擦材料及其制备方法。

背景技术:

2.中国是汽车产销大国,汽车上最重要的的安全系统就是制动系统,刹车片是整个制动系统中起直接作用的部件,其直接影响整个制动系统的可靠性。刹车片主要包括钢背和粘贴于钢背上的摩擦材料,刹车片的性能主要取决于摩擦材料的配方及加工工艺。摩擦材料的加工主要有冷成型和热压成型两种工艺,其中热压成型工艺主要包括配料、混料、热压成型、热处理、机械加工等步骤,配料的主要原材料包括粘结剂、增强材料、填料等。粘结剂主要为酚醛树脂,普通酚醛树脂耐热性较低,而一些重型车辆或山区路况刹车易产生较高温度,故需对酚醛树脂改性以提高其耐热性,常用的改性方法有硼改性、钼改性、磷改性等。增强材料原来多用石棉,但由于石棉对环境存在影响,因此寻找替代材料,开发无石棉刹车片是重要的发展方向。填料多取自矿石等不可再生资源,矿石资源逐年减少,其市场价格不断上升,成本增加,企业难以承受。磷石膏是磷肥工业中生产磷酸时产生的废渣,每生产1吨磷酸会排放大约5吨磷石膏,据不完全统计,我国磷石膏年排放量超过5500万吨,累计堆存量逾2.5亿吨。磷石膏的大量堆存,不仅侵占了土地资源,而且由于风蚀、雨蚀造成了大气、水系及土壤的污染。磷石膏成为制约磷化工产业健康发展的重要因素,对磷石膏进行综合利用迫在眉睫。科研人员围绕磷石膏的无害化处理与资源化利用做了大量工作,如:用作水泥缓凝剂或与硫酸联产水泥;生产石膏建材制品;生产硫酸铵、硫酸钾等化工原料;用作碱性土壤改良剂等。虽然已经有了一些较成熟的技术,但由于成本等问题,经济社会效益不高,磷石膏的实际利用率仍然很低。

技术实现要素:

3.本发明的目的是提供一种摩擦材料及其制备方法。以具有优异耐热性的多组分改性酚醛树脂为粘结剂,以无石棉复合纤维为增强材料,以磷石膏替代部分填料,减少了摩擦材料中矿石的使用量,降低了生产成本,同时拓展了磷石膏的应用空间,具有明显的经济与环境效益。

4.本发明摩擦材料包括以下重量份数的组分:树脂13份、增强纤维28份、磷石膏10

‑

20份、填料39

‑

49份,制备方法为:按配比称取原料,间歇搅拌10分钟,然后转入模具,在温度165度、压力20mpa条件下,热压20分钟,最后在170度温度下保温8小时。

5.所述树脂为多组分改性酚醛树脂,是发明人的鉴定成果,由硼酸、腰果壳油、三聚氰胺三组分复合改性酚醛树脂制成,硼酸提高了树脂的耐热温度,可耐350度以上高温,腰果壳油、三聚氰胺降低了树脂的生产成本;增强纤维为无石棉复合纤维,由芳纶纤维、钢纤维、玻璃纤维、硅灰棉按重量比1:1:3:5复配而成;

磷石膏直接取自堆场,烘干除去自由水,过200目筛制成;填料由以下重量份数的组分构成:轮胎粉5份、石墨8份、焦炭粉6.4份、硫酸钡0

‑

10份、摩擦粉4份、氧化铝3份、铁矿粉3份、蛭石2份、氧化锌3份、铝矾土4份、硬脂酸锌0.6份。

6.本发明中多组分改性酚醛树脂为在酚醛树脂的制备过程中加入硼酸、腰果壳油、三聚氰胺等改性剂制成,调节硼酸的用量可提高树脂的耐热温度,热分解温度350度以上,腰果壳油、三聚氰胺的加入改善树脂韧性的同时降低了生产成本。无石棉复合纤维由硅灰棉、玻璃纤维等构成,避免了石棉的使用,增强效果与石棉相当。磷石膏经简单处理后,直接用于摩擦材料的制备,既消耗了部分磷石膏,减轻磷石膏的环境污染,同时也降低了摩擦材料的生产成本。而磷石膏的密度0.733

‑

0.88g/cm3远低于主要替代对象硫酸钡的密度4.25

‑

4.5g/cm3,一定程度上降低了刹车片的重量。磷石膏具有一定的增摩效果,可以降低摩擦材料中增摩组分的用量。

7.本发明摩擦材料制备而成的刹车片,按gb5763

‑

2008标准在定速式摩擦试验机上按3类测试,摩擦系数平稳,磨损率较低,符合国家标准要求。

具体实施方式

8.实施例1:树脂13份、增强纤维28份、磷石膏10份、填料49份(摩擦粉4份、轮胎粉5份、石墨8份、硫酸钡10份、焦炭粉6.4份、氧化铝3份、氧化锌3份、铁矿粉3份、铝矾土4份、蛭石2份、硬脂酸锌0.6份),将上述材料压制成刹车片,按gb5763

‑

2008标准在定速式摩擦试验机上按3类测试,结果如表1所示。

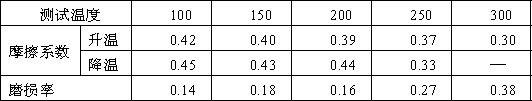

9.表1:从表1的数据可以看出,本发明实施例1得到的刹车片,在升温阶段,摩擦系数在0.30

‑

0.42,降温阶段摩擦系数在0.33

‑

0.45,磨损率较小,完全达到国家标准。

10.实施例2:树脂13份、增强纤维28份、磷石膏20份、填料39份(摩擦粉4份、轮胎粉5份、石墨8份、硫酸钡0份、焦炭粉6.4份、氧化铝3份、氧化锌3份、铁矿粉3份、铝矾土4份、蛭石2份、硬脂酸锌0.6份),将上述材料压制成刹车片,按gb5763

‑

2008标准在定速式摩擦试验机上按3类测试,结果如表1所示。

11.表2:从表2的数据可以看出,本发明实施例2得到的刹车片,在升温阶段,摩擦系数在

0.33

‑

0.42,降温阶段摩擦系数在0.38

‑

0.41,磨损率小,达到国家标准。

12.实施例3:树脂13份、增强纤维28份、磷石膏15份、填料44份(摩擦粉4份、轮胎粉5份、石墨8份、硫酸钡5份、焦炭粉6.4份、氧化铝3份、氧化锌3份、铁矿粉3份、铝矾土4份、蛭石2份、硬脂酸锌0.6份),将上述材料压制成刹车片,按gb5763

‑

2008标准在定速式摩擦试验机上按3类测试,结果如表3所示。

13.表3:从表3的数据可以看出,本发明实施例3得到的刹车片,在升温阶段,摩擦系数在0.32

‑

0.41,降温阶段摩擦系数在0.37

‑

0.42,磨损率小,符合国家标准。

技术特征:

1.一种摩擦材料及其制备方法,其特征在于:包括以下重量份数的组分:树脂13份、增强纤维28份、磷石膏10

‑

20份、填料39

‑

49份,制备方法为:按配比称取原料,间歇搅拌10分钟,然后转入模具,在温度165度、压力20mpa条件下,热压20分钟,最后在170度温度下保温8小时。2.根据权利要求1所述的一种摩擦材料及其制备方法,其特征在于:所述树脂为多组分改性酚醛树脂。3.根据权利要求1所述的一种摩擦材料及其制备方法,其特征在于:所述增强纤维为无石棉复合纤维,由芳纶纤维、钢纤维、玻璃纤维、硅灰棉按重量比1:1:3:5复配而成。4.根据权利要求1所述的一种摩擦材料及其制备方法,其特征在于:所述磷石膏直接取自堆场,烘干除去自由水,过200目筛制成。5.根据权利要求1所述的一种摩擦材料及其制备方法,其特征在于:所述填料由以下重量份数的组分构成:轮胎粉5份、石墨8份、焦炭粉6.4份、硫酸钡0

‑

10份、摩擦粉4份、氧化铝3份、铁矿粉3份、蛭石2份、氧化锌3份、铝矾土4份、硬脂酸锌0.6份。

技术总结

本发明提供一种摩擦材料及其制备方法,包括以下重量份数的组分:树脂13份、增强纤维28份、磷石膏10

技术研发人员:侯秋飞 车红侠 胡若飞

受保护的技术使用者:湖北文理学院

技术研发日:2021.04.08

技术公布日:2021/10/18

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。