1.本实用新型涉及贵金属加工领域,具体涉及一种贵金属漏板加工漏嘴的装置。

背景技术:

2.用于玻璃纤维生产的贵金属漏板上的漏嘴的材质一般为铂铑合金,价格昂贵,其使用寿命,与玻璃纤维的质量、产量均息息相关,漏嘴的外形尺寸直接影响到与底板的焊接效果;漏嘴内径的精度直接影响到玻璃纤维的成型效果与产量。

3.目前,车床加工或者冷镦加工漏嘴效率低下,而采用整体冲压成型工艺加工漏嘴时,一旦个别漏嘴拉断或者开裂,只能整体报废,不但降低了生产效率,更提高了生产成本,而且制备出的漏嘴材质疏松,机械强度明显不高,漏嘴的使用寿命不长。

技术实现要素:

4.本实用新型的目的是针对现有技术对应的不足,提供一种贵金属漏板加工漏嘴的装置,将贵金属带材按照需要通过多道次的冲压拉伸,在最后一道次将冲压成型的盲孔的盲端切断形成通孔,得到所需尺寸的贵金属漏嘴,用本实用新型加工漏嘴,生产效率高,贵金属损耗低,生产成本低,制备出的漏嘴尺寸精度与机械强度高,漏嘴的使用寿命长。

5.本实用新型的目的是采用下述方案实现的:一种贵金属漏板加工漏嘴的装置,包括设有多道次拉伸漏嘴的级进模,所述级进模的下模上设有多排拉伸孔,每排拉伸孔为一个拉伸道次,各拉伸道次的拉伸孔从首道次至最后一道次的孔径依次减小;

6.所述下模的下方设置一切刀,所述切刀前端的刃口与下模的最后一道次的拉伸孔的下端口齐平,且位于最后一道次的拉伸孔旁;

7.所述切刀由安装在级进模上的驱动杆驱动,所述驱动杆由液压缸提供动力;

8.所述上模设有多排拉伸冲头,每排拉伸冲头为一个拉伸道次,且对应下模上的拉伸道次的拉伸孔,各拉伸道次的拉伸冲头从首道次至最后一道次的直径依次减小,且从首道次至最后一道次的拉伸冲头的长度依次增大,最后一道次的拉伸冲头的下端面在拉伸到位时与拉伸孔的下端孔口齐平;

9.所述下模位于最后一道次的拉伸孔后方设置一让位槽,用于为成型了的漏嘴让位。

10.所述切刀滑动配合在切刀座的滑槽内。

11.所述切刀座的前端设有弹簧安装板,所述切刀前部与弹簧安装板之间设有弹簧,用于切刀复位。

12.所述弹簧安装板上设有定位孔,所述切刀前部与定位孔对应设有弹簧安装孔,所述弹簧的一端固定在定位孔内,另一端固定在弹簧安装孔内。

13.所述驱动杆穿过设置在下模上的驱动杆导向孔与一设置在切刀后部上端的驱动斜面接触。

14.所述驱动斜面由两个设置在下模左右两边的驱动杆驱动。

15.所述拉伸冲头与对应的拉伸孔间隙配合。

16.所述上模左右两边设置有抬料钉,所述下模对应抬料钉设置有让位孔,用于给抬料钉让位。

17.每个道次的拉伸孔的间距相等。

18.本实用新型包含如下有益效果:包括设有多道次拉伸漏嘴的级进模,所述级进模的下模上设有多排拉伸孔,每排拉伸孔为一个拉伸道次,各拉伸道次的拉伸孔从首道次至最后一道次的孔径依次减小;

19.所述下模的下方设置一切刀,所述切刀前端的刃口与下模的最后一道次的拉伸孔的下端口齐平,且位于最后一道次的拉伸孔旁;

20.所述切刀由安装在级进模上的驱动杆驱动,所述驱动杆由液压缸提供动力;

21.所述上模设有多排拉伸冲头,每排拉伸冲头为一个拉伸道次,且对应下模上的拉伸道次的拉伸孔,各拉伸道次的拉伸冲头从首道次至最后一道次的直径依次减小,且从首道次至最后一道次的拉伸冲头的长度依次增大,最后一道次的拉伸冲头的下端面在拉伸到位时与拉伸孔的下端孔口齐平;

22.所述下模位于最后一道次的拉伸孔后方设置一让位槽,用于为成型了的漏嘴让位。

23.贵金属带材上形成的盲孔从首道次至最后一道次不断变形,盲孔的高径比不断变大,直到盲孔的内外径与所需尺寸一致时,在最后一道次冲压完成时,最后一道次的冲头的下端面与拉伸孔下端孔口齐平,对盲孔壁形成支撑,切刀将冲压成型的盲孔的盲端切断形成通孔,使漏嘴成型。

24.所述切刀滑动配合在切刀座的滑槽内,减少切刀运动的阻力,降低驱动切刀需要的能量。

25.所述切刀座的前端设有弹簧安装板,所述切刀前部与弹簧安装板之间设有弹簧,用于切刀复位,驱动杆只提供切除盲孔盲端的动力,由弹簧来提供切刀复位的动力。

26.所述弹簧安装板上设有定位孔,所述切刀前部与定位孔对应设有弹簧安装孔,所述弹簧的一端固定在定位孔内,另一端固定在弹簧安装孔内,以保证弹簧的正常工作。

27.所述驱动杆穿过设置在下模上的驱动杆导向孔与一设置在切刀后部上端的驱动斜面接触,利用驱动杆加载在驱动斜面上的横向力对切刀进行驱动。

28.所述驱动斜面由两个设置在下模左右两边的驱动杆驱动,保证了切刀运动时的平衡。

29.所述上模左右两边设置有抬料钉,所述下模对应抬料钉设置有让位孔,用于给抬料钉让位,使贵金属带材在每一道次冲压后,能够轻松脱离下模。

30.本实用新型的优点在于,采用的胚料是贵金属带材,而不是通常采用的贵金属丝材。由于贵金属丝材的生产工序较多,生产时间较长,进行漏嘴加工时,效率极低且贵金属损耗大,采用贵金属带材作为胚料无疑具有更好的经济价值。

附图说明

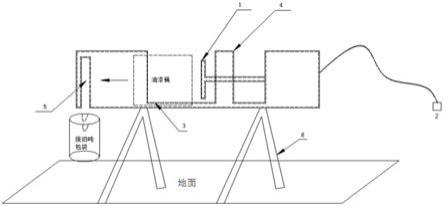

31.图1为本实用新型的结构示意图;

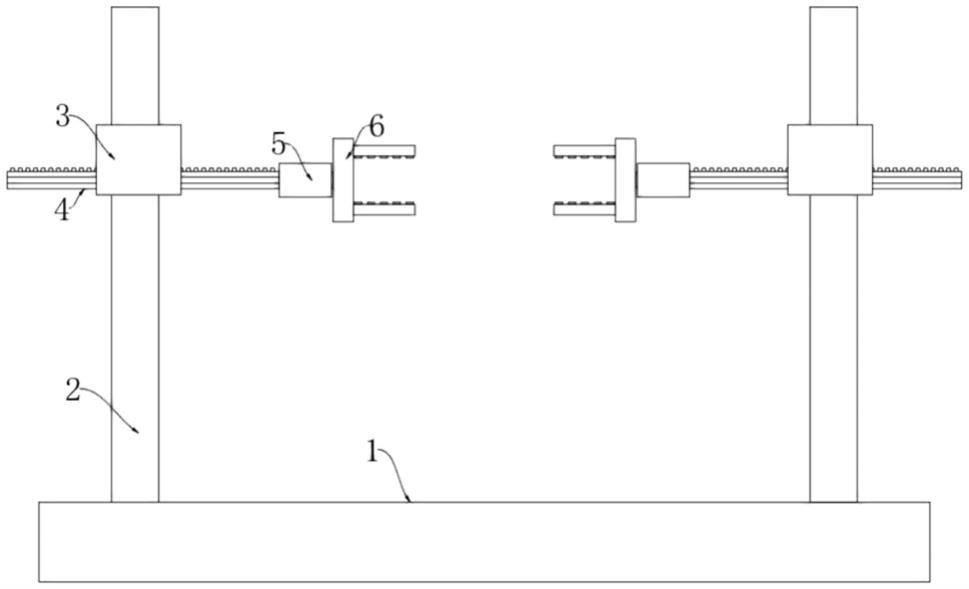

32.图2为下模和切刀的位置结构示意图;

33.图3为图2的a

‑

a剖视图。

具体实施方式

34.如图1至图3所示,一种贵金属漏板加工漏嘴的装置,包括设有多道次拉伸漏嘴的级进模,所述级进模的下模1上设有多排拉伸孔2,每排拉伸孔2为一个拉伸道次,每个道次的拉伸孔2的间距相等。各拉伸道次的拉伸孔2从首道次至最后一道次的孔径依次减小;

35.所述下模1的下方设置一切刀3,所述切刀3前端的刃口与下模1的最后一道次的拉伸孔2的下端口齐平,且位于最后一道次的拉伸孔2旁;所述切刀3滑动配合在切刀座9的滑槽10内,减少切刀运动的阻力,降低驱动切刀需要的能量。所述切刀座9的前端设有弹簧安装板11,所述切刀3前部与弹簧安装板11之间设有弹簧12,用于切刀3复位,所述弹簧12可以为一个,也可以为多个,驱动杆只提供切除盲孔盲端的动力,由弹簧来提供切刀复位的动力。所述弹簧安装板11上设有定位孔13,所述切刀3前部与定位孔13对应设有弹簧安装孔14,所述弹簧12的一端固定在定位孔13内,另一端固定在弹簧安装孔14内,以保证弹簧的正常工作。

36.所述切刀3由安装在级进模上的驱动杆4驱动,所述驱动杆4由液压缸5提供动力;本实施例中,所述液压缸5设置在级进模的上模上端面,所述驱动杆4的一端与液压缸5的活塞杆固定连接,驱动杆4的另一端依次通过驱动杆导向孔15穿过上模、下模,与一设置在切刀3后部上端的驱动斜面16接触,利用驱动杆加载在驱动斜面上的横向力对切刀进行驱动。

37.本实施例中,所述驱动斜面16由两个设置在下模1左右两边的驱动杆4驱动,保证了切刀运动时的平衡。

38.所述上模6设有多排拉伸冲头7,每排拉伸冲头7为一个拉伸道次,且对应下模1上的拉伸道次的拉伸孔2,所述拉伸冲头7与对应的拉伸孔2间隙配合。

39.各拉伸道次的拉伸冲头7从首道次至最后一道次的直径依次减小,且从首道次至最后一道次的拉伸冲头的长度依次增大,最后一道次的拉伸冲头7的下端面在拉伸到位时与拉伸孔2的下端孔口齐平;

40.所述下模1位于最后一道次的拉伸孔2后方设置一让位槽8,用于为成型了的漏嘴让位。所述上模6左右两边设置有抬料钉17,所述下模1对应抬料钉17设置有让位孔18,用于给抬料钉17让位,使贵金属带材在每一道次冲压后,能够轻松脱离下模。

41.本实施例中,所述级进模有5~8个道次,贵金属带材19的厚度精度为

±

0.01mm,贵金属带材19上形成的盲孔从首道次至最后一道次不断变形,盲孔的高径比不断变大,直到盲孔的内外径与所需尺寸一致时,在最后一道次冲压完成时,最后一道次的拉伸冲头7的下端面与拉伸孔2下端孔口齐平,对盲孔壁形成支撑,切刀3将冲压成型的盲孔的盲端切断形成通孔,使漏嘴成型。

42.采用本实用新型加工贵金属漏嘴,与车床加工工艺相比,加工效率由2件/分钟提高到40~60件/分钟,贵金属损耗由2%~4%降低为0.3%~0.6%。

43.以上所述仅为本实用新型的优选实施例,并不用于限制本实用新型,本领域的技术人员在不脱离本实用新型的精神的前提提下,对本实用新型进行的改动均落入本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。