1.本发明属于催化降解化学战剂的复合材料的技术领域,具体涉及一种聚合物锆簇复合的化学战剂催化降解材料及其制备方法。

背景技术:

2.化学战剂(cwas)主要包括沙林(gb),梭曼(gd),硫芥子(hd)和vx神经毒气。在各种化学战剂中,神经毒剂(例如gb,gd和vx)是最臭名昭著的毒剂,其巨大毒性来自与乙酰胆碱酯酶的不可逆结合,从而导致致命性的乙酰胆碱堆积(乙酰胆碱是在体内执行许多功能的神经递质)使神经功能和呼吸停止,进而在几分钟内导致窒息。神经毒剂是一类有机磷脂类化合物,可以通过水解p

‑

x键来破坏它们从而达到降解神经毒剂的目的。

3.一些无机材料包括金属

‑

有机框架和多金属氧簇及其衍生物扮演着催化降解cwas的重要角色。尽管无机催化材料具有良好的催化活性,但无机催化材料刚性过高,不具有柔韧性和可加工性。然而,聚合物作为一种以柔韧性和可加工性为优势的物质弥补了上述无机催化剂的不足。因此,基于无机催化剂设计可催化降解化学战剂且具有高柔韧性和可加工性以及优良可回收性的聚合物纳米复合催化材料是解决上述问题的关键。另一方面,在一般的聚合物纳米复合材料中,由于无机催化中心与聚合物基体弱的相互作用而在催化过程中浸出,导致材料的整体催化活性下降。因此,发展通过强相互作用(如共价键)构筑结构稳定、性能优良的聚合物纳米复合催化材料是解决上述问题的有效方案。

技术实现要素:

4.为解决现有技术的缺点和不足之处,本发明的首要的目的在于提供一种聚合物锆簇复合的化学战剂催化降解材料。该材料由锆簇和聚合物机体组成,机械性能好、催化效率高、催化稳定好、易于回收利用,干燥和溶胀状态下呈无色透明状。

5.本发明的另一目的在于提供上述聚合物锆簇复合的化学战剂催化降解材料的制备方法。该制备方法简单,一步反应即可获得机械性能好、催化效率高、催化稳定好、易于回收利用的催化材料。

6.本发明目的通过以下技术方案实现:

7.一种聚合物锆簇复合的化学战剂催化降解材料,主要由锆簇、聚乙二醇(peg)类单体制备而成。

8.所述聚乙二醇类单体为聚乙二醇单甲基丙烯酸酯(分子量包括100~1000g/mol)、聚乙二醇单丙烯酸酯(分子量包括100~1000g/mol)中的一种以上,优选为聚乙二醇单甲基丙烯酸酯,其分子量为100~500g/mol,更优选为300g/mol;

9.所述锆簇为一类由锆离子和丙烯酸类配体(至少两个及以上)和其他羧酸配体配位形成的单分散的锆簇,具体为zr6(oh)4o4(omc)

12

、zr4o2(omc)

12

、zr6o2(obu)

10

(omc)

10

、zr6o2(ome)4(obu)2(omc)

14

、zr6(oh)4o4(omc)

12

(proh)、

10.[zr6(oh)4o4(oacr)

12

]2、[zr6o4(oh)4(oocch2ch=ch2)

12

]2、[zr6o4(oh)4(oo cch=

cme2)

12

]2、[zr6o4(oh)4(oocme)8{oocc(me)=ch2}4]2、[zr6o4(oh)4(ooc ch2me)3{oocc(me)=ch2}9]2中一种以上;优选为zr6(oh)4o4(omc)

12

锆簇。各锆簇中omc:ch2=c(ch3)coo

‑

,obu:ch3ch2ch2ch2o

‑

,ome=ch3o

‑

,pr oh=ch3ch2ch2oh,oacr:ch2=chcoo

‑

,me=甲基。

[0011]

所述锆簇的用量为乙二醇类单体的摩尔量的1~3%。

[0012]

所述锆簇与聚乙二醇类单体在引发剂的作用下反应得到聚合物锆簇复合催化材料即化学战剂催化降解材料。

[0013]

所述反应以有机溶剂为反应介质。

[0014]

所述反应的温度为60~90℃;反应的时间为2~8h。

[0015]

上述聚合物锆簇复合的化学战剂催化降解材料的制备方法,包括以下步骤:

[0016]

以有机溶剂为反应介质,锆簇和聚乙二醇类单体在引发剂的作用下发生反应,得到聚合物锆簇复合的化学战剂催化降解材料。

[0017]

所述有机溶剂为dmf或dmso中的一种以上。

[0018]

聚乙二醇类单体在有机溶剂中浓度为0.4~2g/ml,即单体与有机溶剂的质量比;

[0019]

所述引发剂为油溶性热引发剂包括偶氮二异丁腈、偶氮二异庚腈、过氧化二苯甲酰等。

[0020]

所述聚合物锆簇纳米复合催化材料(即聚合物锆簇复合的化学战剂催化降解材料)在准均相催化化学战剂及其模拟物降解领域中的应用。

[0021]

所述降解是指聚合物锆簇纳米复合催化材料通过均相催化化学战剂及其模拟物进行水解。

[0022]

所述化学战剂包括:沙林(sarin,gb)、梭曼(soman,gd)、vx神经毒剂(vx);

[0023]

所述化学战剂模拟物包括:甲基对氧磷(dmnp)、甲基膦酸二甲酯(dmmp)、氰基磷酸二乙酯(decp)、苯氧基磷酸二甲酯(dmpp)。

[0024]

本发明中锆簇的金属中心具有多变的配位模式和价态使其具有独特的催化性能。在本发明的聚合物锆簇复合的化学战剂催化降解材料中锆簇为催化中心,由于其金属中心独特的电子结构对化学战剂及其模拟物表现出高效的催化性能。

[0025]

与现有技术相比,本发明具有以下优点及有益效果:

[0026]

(1)本发明所述聚合物锆簇复合的化学战剂催化降解材料的合成工艺简便易行,只需要将锆簇、聚乙二醇类单体和引发剂溶解在有机溶剂中加热反应就可以制得该聚合物锆簇复合的化学战剂催化降解材料,产品工艺质量易于控制,有利于工业化生产。

[0027]

(2)本发明所述聚合物锆簇复合的化学战剂催化降解材料通过共价键将锆簇接枝到聚合物网络中,形成机械性能好、催化效率高、催化稳定好、易于回收利用的复合催化材料,避免了传统材料在催化过程中因催化中心离去导致的催化效率降低、稳定性差的和不能循环利用的缺点。

附图说明

[0028]

图1为对比例中锆簇zr6(oh)4o4(omc)

12

的结构示意图;

[0029]

图2为实施例1~3制备的聚合物锆簇复合的化学战剂催化降解材料的应力

‑

应变曲线图;对比例为锆簇zr6(oh)4o4(omc)

12

,刚性粉末不可拉伸;

[0030]

图3为实施例1~3制备的聚合物锆簇复合的化学战剂催化降解材料在去离子水中

的平衡溶胀比;

[0031]

图4为实施例1~3制备的聚合物锆簇复合的化学战剂催化降解材料以及对比例制备的材料催化降解化学战剂模拟物甲基对氧磷(mdnp)测试结果图;

[0032]

图5为实施例1~3制备的聚合物锆簇复合的化学战剂催化降解材料以及对比例制备的材料催化降解化学战剂梭曼(gd)测试结果图。

具体实施方式

[0033]

下面结合实施例和附图对本发明做进一步详细的描述,但本发明的实施方式不限于此。本发明实施例和对比例中未注明具体条件者,按照常规条件或者制造商建议的条件进行。所用未注明生产厂商者的原料、试剂等,均为可以通过市售购买获得的常规产品。

[0034]

实施例中锆簇为zr6(oh)4o4(omc)

12

,其化学式:zr6(oh)4o4(omc)

12

(omc=甲基丙烯酸基团);聚乙二醇甲基丙烯酸酯(分子量300g/mol),简写为:peg300。

[0035]

本发明实施例和对比例中的催化材料:

[0036]

对比例为纯锆簇zr6(oh)4o4(omc)

12

(omc=甲基丙烯酸基团)。

[0037]

图1为对比例中锆簇zr6(oh)4o4(omc)

12

的结构示意图。

[0038]

实施例1

[0039]

peg300(4ml),zr6(oh)4o4(omc)

12

(0.25g)和引发剂偶氮二异丁腈(20mg)溶解在4ml dmso中,加热到70℃反应8h,获得催化材料即聚合物锆簇复合的化学战剂催化降解材料。

[0040]

实施例2

[0041]

peg300(4ml),zr6(oh)4o4(omc)

12

(0.5g)和引发剂偶氮二异丁腈(20mg)溶解在4ml dmso中,加热到70℃反应8h,获得催化材料即聚合物锆簇复合的化学战剂催化降解材料。

[0042]

实施例3

[0043]

peg300(4ml),zr6(oh)4o4(omc)

12

(0.75g)和引发剂偶氮二异丁腈(20mg)溶解在4ml dmso中,加热到70℃反应8h,获得催化材料即聚合物锆簇复合的化学战剂催化降解材料。

[0044]

上述实施例1~3所得聚合物锆簇纳米复合催化材料均为无色透明状。

[0045]

性能测试:

[0046]

(一)本发明实施例1~3和对比例的机械性能测试参照gb/t1447。

[0047]

图2为聚合物锆簇复合的化学战剂催化降解材料的应力

‑

应变曲线。

[0048]

本发明实施例1~3和对比例制备的催化材料的拉伸强度和韧性测试结果如表1所示,其中对比例的催化材料为刚性粉末,不可进行拉伸测试。

[0049]

表1为实施例1~3制备的聚合物锆簇复合的化学战剂催化降解材料的应力

‑

应变测试的具体应力、韧性测试值。

[0050]

表1实施例1~3和对比例制备的催化材料的拉伸强度和韧性测试结果

[0051] 对比例实施例1实施例2实施例3应力(mpa)(拉伸强度)无1.8

±

0.163.95

±

0.24.9

±

0.17韧性(mj/m3)无2.26

±

0.173.24

±

0.0231.96

±

0.23

[0052]

(二)本发明实施例1~3和对比例催化降解化学战剂模拟物甲基对氧磷(dmnp)测试结果

[0053]

在25℃下将实施例1~3制备的复合催化剂材料浸入溶剂中,待其达到溶胀平衡状

态。溶胀率通过以下公式计算:平衡溶胀率(esr)=(w

s

‑

w

d

)/w

d

,其中w

s

和w

d

分别为溶胀平衡的实施例和相应的干燥实施例的重量。溶剂捕获参数是从3个样品的平均值获得的。测试结果如图3所示。图3为实施例1~3制备的材料在去离子水中的平衡溶胀比。

[0054]

由于锆簇作为催化剂均匀分布在实施例中,实施例的高溶胀率反应了底物分子非常容易接触到分布在实施例中的催化剂,有利于催化反应进行。

[0055]

以化学战剂模拟物甲基对氧磷(dmnp)的催化水解作为模型反应来评价材料的催化效果。反应方程式:

[0056][0057]

反应条件如下:h2o(4ml)、n

‑

乙基吗啉(0.23ml)、dmnp(8μl)、实施例中催化中心含量或对比例(3 mg)、反应温度室温。

[0058]

实施例和对比例催化dmnp水解性能通过紫外可见分光光度计气相色谱仪uv

‑

1800测试。催化性能测试结果如图4所示。图4为实施例1~3和对比例制备的材料催化dmnp水解的转化率随时间的变化图(即催化降解mdnp测试结果图)。

[0059]

由图4中催化结果可知,与对比例相比,实施例的催化效果明显提高,1h内的转化率均可达到90%以上,而对比例的转化率只有2.5%。

[0060]

(三)本发明实施例1~3和对比例催化降解化学战剂梭曼(gd)测试结果

[0061]

以化学战剂梭曼(gd)催化水解作为模型反应来评价材料的催化效果。反应方程式:

[0062][0063]

反应条件如下:h2o(4ml)、n

‑

乙基吗啉(0.23ml)、gd(8μl)、实施例中催化中心含量或对比例(3mg)、反应温度室温。

[0064]

实施例和对比例催化化学战剂梭曼(gd)性能通过气相色谱仪gc 7920analyzer(ceaulioht

‑

gc7920

‑

tf2a)测试条件160℃。催化性能测试结果如图5所示。图5为实施例1~3和对比例制备的材料催化gd水解的转化率随时间的变化图(即催化降解化学战剂梭曼(gd)测试结果图)。

[0065]

由图5中催化结果可知,与对比例相比,实施例的催化效果明显提高,30min内的转化率均可达到99%以上,而对比例的转化率只有36%。

[0066]

(四)催化效果对比

[0067]

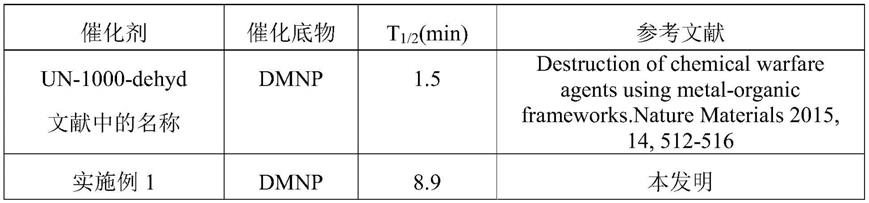

选用实施例1制备的催化材料和多种已报道的金属有机框架和多金属氧簇材料进行催化性能对比。结果如表2所示。

[0068]

表2为实施例1制备的催化材料和其它催化材料金属有机框架和多金属氧簇的催化效果对比。

[0069]

表2实施例1与已有的材料催化降解dmnp效率对比

[0070][0071][0072]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。