1.本发明涉及一种可常温保存的植物酸奶的生产工艺。

背景技术:

2.以大豆为原料的豆乳,近年来受到消费者的青睐,由于具有豆腥味的豆乳本身的味道已不被大多数消费者接受,所以以此为基料生产的大豆酸奶,无论从风味和质构上均不能满足市场的需求,为此,在申请公布号cn107549322a,名称为“一种大豆酸奶及其制备方法”的中国发明专利申请中,公开了一种大豆酸奶及其制备方法。所述大豆酸奶是由配方中的原料经过发酵剂发酵得到的,所述大豆酸奶配方包括如下重量份数的原料,以1000重量份计:大豆90

‑

180份,白砂糖70

‑

90份,稳定剂体系9

‑

24份,复合大豆玉米油10

‑

16份,食盐1

‑

3份,水余量,同时该专利还提出了大豆酸奶的制备方法。上述专利中的豆奶,虽然能降低豆腥味,具有相对较好的货架稳定期,但饮用时口感较为粘稠,另外稳定性还有待进一步提升。

3.鉴于此,本案发明人对上述问题进行深入研究,遂有本案产生。

技术实现要素:

4.本发明的目的在于提供一种口感更好、能够更加稳定地存放的植物酸奶的生产工艺。

5.为了达到上述目的,本发明采用这样的技术方案:

6.可常温保存的植物酸奶的生产工艺,包括如下步骤:

7.步骤a,全豆豆浆制备:大豆筛选——大豆浸泡——整豆灭酶——湿豆脱皮——大豆粗磨——大豆精磨——第一次均质——第二次均质——豆浆冷却——豆浆暂存得到全豆豆浆;

8.步骤b,植物酸奶的制备:将步骤a的全豆豆浆打入混料罐——标准化——第三次均质——第一次杀菌——脱气——冷却——菌种接种——预搅拌——发酵——加入经过第二次杀菌的稳定剂组合物进行混合——第四次均质——冷却至待装罐——

‑

第三次杀菌——冷却——第五次均质——无菌罐存储——灌装得到植物酸奶;

9.步骤a中,整豆灭酶中,灭酶温度为93

‑

97℃,灭酶时间为20

‑

25分钟;

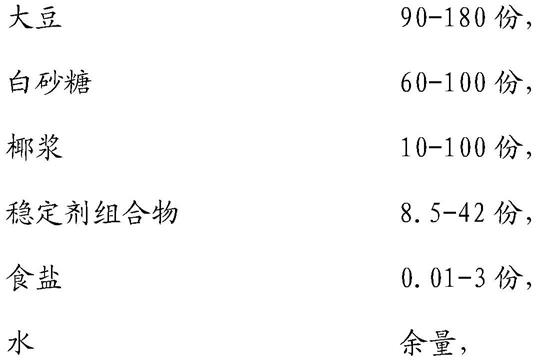

10.以原料总量为1000重量份计,植物酸奶的配方包括如下组分:

[0011][0012]

上述配方中,稳定剂组合物包括:

[0013][0014]

作为本发明的一种优选方式,所述白砂糖、所述椰浆以及所述食盐在所述标准化中加入。

[0015]

作为本发明的一种优选方式,所述菌种接种中的菌种包括乳双歧杆菌、保加利亚乳杆菌、嗜热链球菌以及植物乳杆菌中的两种或多种,所述发酵中温度为41

‑

45℃。

[0016]

作为本发明的一种优选方式,所述大豆浸泡中温度为20

‑

30℃,时间为5至7小时,所述湿豆脱皮中脱皮率大于等于90%。

[0017]

作为本发明的一种优选方式,所述大豆粗磨中磨浆水温80

‑

88℃,粗磨后大豆豆浆经过高速旋转的刀盘进行所述大豆精磨,大豆精磨的温度为粗磨后浆液的余温。目前的磨浆工艺,在大豆粗磨后将大豆的纤维祛除,本方案创造性地将大豆纤维保留,提高了大豆的利用率。

[0018]

作为本发明的一种优选方式,所述第一次均质中,温度为65

‑

80℃,压力为40

‑

70mpa,第二次均质中,温度为65

‑

80℃,压力为40

‑

70mpa,第三次均质中,温度为50

‑

60℃,压力为16

‑

30mpa,第四次均质,温度为40

‑

45℃,压力为3

‑

10mpa,第五次均质,温度为18

‑

25℃,压力为0

‑

5mpa。

[0019]

作为本发明的一种优选方式,所述第一次杀菌中,采用蒸汽喷射杀菌,温度为137

‑

141℃,时间为20

‑

30秒。

[0020]

作为本发明的一种优选方式,所述脱气采用真空脱气,温度75

‑

85℃,脱气真空度

‑

0.4

‑

0.7bar。

[0021]

作为本发明的一种优选方式,所述第二次杀菌的温度为105

‑

123℃,时间为30

‑

50秒,所述第三次杀菌的温度为70

‑

77℃,时间为20

‑

30秒。

[0022]

采用本发明的技术方案后,本配方使用特定的稳定体系,并且辅以椰浆,白砂糖,食盐,配合菌种发酵,可以制造出良好口感的植物酸奶。灭酶温度为93

‑

97℃,灭酶时间为20

‑

25分钟,可以增加大豆的熟豆香味,使大豆中的脲酶等生物活性酶在大豆破碎前就进行灭活,使其豆腥味达到去除的目的;常规的生产工艺中豆浆的灭酶是对磨完的浆进行处理,此时的大豆已经进行物理破碎,大豆中所含有的脲酶等生物素已经释放,与空气的氧气进行反应,这个过程是豆腥味产生的最主要来源,在豆奶生产工艺中各厂家都在规避这个,现有的生产工艺有在磨浆时充氮气进行驱氧,以保证在豆子破碎时候释放出来的脲酶等生物素不会与氧气反应;本技术,在豆子还未破碎时就将豆子中的脲酶等生物活性酶进行的灭活。通过大量试验数据发现,灭酶温度低了,脲酶等生物活性酶不能够完全灭活,且对大豆纤维的软化不够;温度高了对整个豆浆的粘度会提高,口感会粘口;93

‑

97℃是一个整豆灭酶最合适的温度。本发明可以避免豆腥味的产生,产品可以常温下存放9个月,在此时间,产品在货架期基本无分层现象,无严重的大豆蛋白沉淀,稳定性较好。本发明中,椰浆既能使产品的口感及风味进一步提升,且对产品的稳定性提升也具有有益的效果。结冷胶及果胶作为增稠剂和稳定剂,能够降低沉淀的产生。

具体实施方式

[0023]

为了进一步解释本发明的技术方案,下面结合实施例进行详细阐述。

[0024]

可常温保存的植物酸奶的生产工艺,包括如下步骤:

[0025]

步骤a,全豆豆浆制备:大豆筛选——大豆浸泡——整豆灭酶——湿豆脱皮——大豆粗磨——大豆精磨——第一次均质——第二次均质——豆浆冷却——豆浆暂存得到全豆豆浆;

[0026]

步骤b,植物酸奶的制备:将步骤a的全豆豆浆打入混料罐——标准化——第三次均质——第一次杀菌——脱气——冷却——菌种接种——预搅拌——发酵——加入经过第二次杀菌的稳定剂组合物进行混合——第四次均质——冷却至待装罐——

‑

第三次杀菌——冷却——第五次均质——无菌罐存储——灌装得到植物酸奶。

[0027]

实施例1

[0028]

按照1000kg计,植物酸奶的组成如下:

[0029]

[0030][0031]

其中,椰浆的脂肪含量≥20%(下同)。果胶、琼脂、结冷胶均采用可用于奶制品中的食品级原料。

[0032]

可溶性大豆多糖,是一种优良的水溶性膳食纤维,更是一种高性能的乳化稳定剂,尤其是在酸性条件下对蛋白颗粒的稳定作用显著,例如采用河北鸿韬生物工程有限公司生产的可溶性大豆多糖。

[0033]

其中,复合菌为嗜热链球菌、保加利亚乳杆菌、乳双双歧杆菌以及植物乳杆菌(下同),在培养时,完全采用植物源进行培养。

[0034]

步骤:

[0035]

大豆筛选:选用当季非转基因大豆,经过除杂、选色选颗粒完整的大豆。

[0036]

大豆浸泡:选用传统浸泡工艺,泡豆水温选择25℃,泡豆时长为6小时。

[0037]

整豆灭酶:所述整豆灭酶为在灭酶机中进行,温度为94℃,灭酶时间22分钟。

[0038]

湿豆脱皮中脱皮率要求大于等于90%。

[0039]

大豆粗磨;要求磨浆水温85℃。

[0040]

大豆精磨:粗磨后大豆豆浆经过高速旋转的刀盘,使其纤维进一步细化。第一次均质;均质温度74℃,均质压力选择为45mpa。第二次均质中,温度为65℃,压力为70mpa。所述豆浆冷却中将豆浆冷却至9℃存储。低温存储后,加水等物质进行指标标准化,使得蛋白质和脂肪含量,本领域中磨浆后的豆浆,其蛋白质和脂肪含量较高,已经能够满足配方设计需求,指标标准化主要是加水、糖及稳定剂等物质进行稀释,使得相应指标满足酸奶配方的设计要求,指标标准化为豆奶生产工艺中的常规工序。

[0041]

第三次均质中,温度为60℃,压力为25mpa。

[0042]

第一次杀菌条件为:温度为138℃,28秒,该杀菌方式为蒸汽喷射杀菌。

[0043]

真空脱气的温度为79℃,脱气真空度0.1bar。

[0044]

发酵中温度为43℃。

[0045]

本发明中,稳定剂组合物调配完成后,进行第二次杀菌,第二次杀菌条件为:温度为121℃,40秒。第四次均质,温度为43℃,压力为8mpa。

[0046]

第三次杀菌条件为:温度73℃,时间为25秒。第五次均质,温度为18℃,压力为5mpa。本实施例制备的植物酸奶成品指标:蛋白质含量≥3.0%,脂肪含量大于等于3.0%;总固形物含量大于等于13%。产品在饮用时具有浓郁的酸奶风味,无豆腥味。在常温放置6个月的储存放置过程中,产品基本无分层现象,无大豆蛋白沉淀,具有良好的稳定性。

[0047]

实施例2

[0048]

按照1000kg计,植物酸奶的组成如下:

[0049][0050]

步骤:

[0051]

大豆筛选:选用当季非转基因大豆,经过除杂、选色选颗粒完整的大豆。大豆浸泡:选用传统浸泡工艺,泡豆水温选择20℃,泡豆时长为6小时。整豆灭酶:所述整豆灭酶为在灭酶机中进行,温度为94℃,灭酶时间22分钟。

[0052]

湿豆脱皮脱皮率要求大于等于90%。

[0053]

大豆粗磨;磨浆水温85℃。

[0054]

大豆精磨:粗磨后大豆豆浆经过高速旋转的刀盘,使其纤维进一步细化。第一次均质;均质温度72℃,均质压力选择为50mpa。第二次均质中,温度为70℃,压力为60mpa。

[0055]

所述豆浆冷却中将豆浆冷却至8℃存储。低温存储后,加水等物质进行指标标准化。

[0056]

第三次均质中,温度为55℃,压力为20mpa。

[0057]

第一次杀菌条件为:温度为140℃,20秒,该杀菌方式为蒸汽喷射杀菌。真空脱气的温度为88℃,脱气真空度

‑

0.7bar。

[0058]

发酵中温度为42℃。

[0059]

第二次杀菌条件为:温度为120℃,30秒,第四次均质,温度为42℃,压力为8mpa。第三次杀菌条件为:温度72℃,时间为25秒。第五次均质,温度为20℃,压力为3mpa。

[0060]

本实施例制备的植物酸奶成品指标:蛋白质含量≥4.0%,脂肪含量大于等于3.2%;总固形物含量大于等于13%。产品在饮用时具有浓郁的酸奶风味,无豆腥味。在常温放置6个月的储存放置过程中,产品基本无分层现象,无大豆蛋白沉淀,具有良好的稳定性。

[0061]

实施例3

[0062]

按照1000kg计,植物酸奶的组成如下:

[0063][0064][0065]

步骤:

[0066]

大豆筛选:选用当季非转基因大豆,经过除杂、选色选颗粒完整的大豆。

[0067]

大豆浸泡:选用传统浸泡工艺,优选地,泡豆水温选择25℃,泡豆时长为6小时。

[0068]

整豆灭酶:所述整豆灭酶为在灭酶机中进行,温度为94℃,灭酶时间22分钟。

[0069]

湿豆脱皮脱皮率要求大于等于90%。

[0070]

大豆粗磨;要求磨浆水温85℃。

[0071]

大豆精磨:粗磨后大豆豆浆经过高速旋转的刀盘,使其纤维进一步细化。

[0072]

第一次均质;均质温度74℃,均质压力选择为60mpa。第二次均质中,温度为72℃,压力为65mpa。

[0073]

所述豆浆冷却中将豆浆冷却至12℃存储。低温存储后,加水等物质进行指标标准化。

[0074]

第三次均质中,温度为55℃,压力为20mpa。

[0075]

第一次杀菌条件为:温度为141℃,20秒,该杀菌方式为蒸汽喷射杀菌。真空脱气的温度为85℃,脱气真空度0.7bar。

[0076]

发酵中温度为45℃。

[0077]

第二次杀菌条件为:温度为119℃,50秒,第四次均质,温度为43℃,压力为7mpa。第三次杀菌条件为:温度76℃,时间为25秒。第五次均质,温度为22℃,压力为1mpa。

[0078]

本实施例制备的植物酸奶成品指标:蛋白质含量≥3.0%,脂肪含量大于等于3.0%;总固形物含量大于等于13%。产品在饮用时具有浓郁的酸奶风味,无豆腥味。在常温放置6个月的储存放置过程中,产品基本无分层现象,无大豆蛋白沉淀,具有良好的稳定性。

[0079]

对比例1

[0080][0081]

其中:所述市售复配增稠剂组成为顺大公司用于植物蛋白产品的稳定剂组合;复合菌为嗜热链球菌、保加利亚乳杆菌、乳双双歧杆菌以及植物乳杆菌。

[0082]

步骤如下:

[0083]

1.选豆要求选取当季非转基因大豆通过选塔、选目和色选之后,选择蛋白含量大

[0084]

于35%的大豆作为原料;

[0085]

2.烘烤要求大豆原料通过60

‑

75℃烘烤,水分含量小于10%;

[0086]

3.脱皮要求脱皮率大于95%;

[0087]

4.浸泡要求浸泡温度大于85℃、时间3

‑

8分钟;

[0088]

5.磨浆要求磨浆温度大于85℃;

[0089]

6.灭酶要求灭酶温度控制在120

‑

140℃,时间80秒,采用蒸汽注入式灭酶处理;

[0090]

7.第一次产品均质要求均质温度70

‑

75℃,均质压力为0/300bar(先调二级使压力

[0091]

表指示为0bar,再调一级使压力表指示为300bar)

[0092]

8.分离净乳:除去原奶中的机械杂质,标准化豆浆中脂肪蛋白质比例;

[0093]

9.第二次产品均质要求均质温度60

‑

65℃,均质压力调至20/100bar;

[0094]

10.第一次巴氏杀菌要求温度为121℃/4s;

[0095]

11.按照配方进行配料;

[0096]

12.真空脱气要求脱气温度60

‑

65℃,脱气真空度

‑

0.4~

‑

0.6bar;

[0097]

13.第三次产品均质要求均质温度60

‑

65℃,均质压力30/160bar;

[0098]

14.巴氏杀菌1:95℃/300s;

[0099]

15.发酵温度42

‑

44℃;

[0100]

16.第二次巴氏杀菌:75

‑

77℃/25s;

[0101]

17.无菌储存并灌装成品。

[0102]

本对比例制备的酸豆奶的成品指标:蛋白含量≥3.0%;脂肪含量≥3.2%;总固形物含量≥10%。该产品在饮用时口感粘稠,具有酸乳风味,无豆味。

[0103]

对比例2

[0104]

按照1000kg计,植物酸奶的组成如下:

[0105]

大豆128kg

[0106]

白砂糖80kg

[0107]

低脂果胶1kg

[0108]

乙酰化二淀粉磷酸酯7.0kg

[0109]

双乙酰酒石酸单甘脂0.8kg

[0110]

复合大豆玉米油(质量比1:1)14kg

[0111]

食盐:2kg

[0112]

复合菌:(嗜热链球菌、保加利亚乳杆菌、乳双双歧杆菌、植物乳杆菌)200u/1000kg

[0113]

水余量

[0114]

上述大豆酸奶的具体制备过程,具体包括如下步骤:

[0115]

1.选豆要求选取当季非转基因大豆通过选塔、选目和色选之后,选择蛋白含量大于35%的大豆作为原料;

[0116]

2.烘烤要求大豆原料通过60

‑

75℃烘烤,水分含量小于10%;

[0117]

3.脱皮要求脱皮率大于95%;

[0118]

4.浸泡要求浸泡温度大于85℃、时间3

‑

8分钟;

[0119]

5.磨浆要求磨浆温度大于85℃;

[0120]

6.灭酶要求灭酶温度控制在120

‑

140℃,时间80秒,采用蒸汽注入式灭酶处理;

[0121]

7.第一次产品均质要求均质温度70

‑

75℃,均质压力为0/300bar(先调二级使压力表指示为0bar,再调一级使压力表指示为300bar)

[0122]

8.分离净乳:除去原奶中的机械杂质,标准化豆浆中脂肪蛋白质比例;

[0123]

9.第二次产品均质要求均质温度60

‑

65℃,均质压力调至20/100bar;

[0124]

10.第一次巴氏杀菌要求温度为121℃/4s;

[0125]

11.按照配方进行配料;

[0126]

12.真空脱气要求脱气温度60

‑

65℃,脱气真空度

‑

0.4~

‑

0.6bar;

[0127]

13.第三次产品均质要求均质温度60

‑

65℃,均质压力30/160bar;

[0128]

14.巴氏杀菌1:95℃/300s;

[0129]

15.发酵温度42

‑

44℃;

[0130]

16.第二次巴氏杀菌:75

‑

77℃/25s;

[0131]

17.无菌储存并灌装成品。

[0132]

本对比例制备的酸豆奶的成品指标:蛋白含量≥3.0%;脂肪含量≥3.2%;总固形物含量≥10%。该产品在饮用时口感较为粘稠,此方案成品不含有丰富的膳食纤维。

[0133]

相关检测数据如下:

[0134]

1、产品口感及风味品评:

[0135]

取实施例1

‑

3及对比例1

‑

2的产品样品,进行口感风味品评试验。品尝人数共150人(18

‑

28周岁男女各75人),分别对实施例1

‑

3以及对比例1

‑

2的产品进行品尝(品尝样品均为一周内生产得到的新鲜样品),采用不记名打分制,每项满分20分,分数高则表示效果好,并对是否喜欢产品程度进行总体评价。实验结果记录于下表1:

[0136]

表1

[0137][0138][0139]

2、常温、保温观察结果:

[0140]

将实施例与对比例无菌罐装在250ml国药玻璃试瓶中,通过放置在室温18

‑

25℃环境中及37℃恒温环境中静置,观察产品析水程度,沉淀量及组织状态情况,结果如表2。

[0141]

表2

[0142]

[0143][0144]

37℃下观察结果(37℃,30天),如表3。

[0145]

表3

[0146]

[0147][0148]

进行破坏性试验:

[0149]

将实施例与对比例无菌罐装在250ml国药玻璃试瓶中,在博迅yxq

‑

50a立式压力蒸汽灭菌器中进行121℃/5min破坏性试验。主要注重一下几个方面:组织状态是否分层,液面析水情况;

[0150]

121℃/5min破坏实验观察结果,如表4。

[0151]

表4

[0152][0153][0154]

本发明的产品形式并非限于本案实施例,任何人对其进行类似思路的适当变化或

修饰,皆应视为不脱离本发明的专利范畴。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。