1.本发明涉及功能食品技术领域,具体涉及一种抗硬化高蛋白营养棒及其制备方法。

背景技术:

2.高蛋白营养棒是一类蛋白质含量在20%~50%,水分含量在10%~30%,水分活度在0.6~0.8的中间水分食品。早在2007年,高蛋白营养棒在美国市场的占有份额就增长到了近30亿美元,由于人们对低碳水化合物饮食的兴趣不断增长,且高蛋白营养棒的制作成本相对较小,这使得高蛋白营养棒的销售额不断增长。目前,对于国内市场,高蛋白营养棒依旧作为新型产品,目前只是用于航天军用以及健身休闲食品等领域。在食品的所有品质特性中,消费者对产品接受度主要受食品质地的重要影响,因为对于食品质地的感知影响食品整体感官特性。这在高蛋白营养棒行业中尤其如此,在该食品行业中,高蛋白营养棒在储存期间质地硬化明显,这使得消费者难以接受,极大地限制了该食品市场的发展。因此,提供一种抗硬化高蛋白营养棒显得尤为必要。

技术实现要素:

3.基于上述内容,本发明的目的在于提供一种改性蛋白的制备方法、产品以及其在制备抗硬化高蛋白营养棒中的应用,同时提供了一种抗硬化高蛋白营养棒及其制备方法。本发明产品携带方便,制作简单且富含对人体有益的优质蛋白和良好的货架期口感,有利于延长产品货架期,被更多的消费者所接受。

4.本发明的技术方案之一,一种改性蛋白的制备方法,以酪蛋白酸钠、大豆分离蛋白或乳清分离蛋白为原料,经挤压处理或者酶解处理后冷冻干燥得到改性蛋白。

5.进一步地,所述挤压处理具体包括以下步骤:

6.调节原料含水量至20

‑

60%后转入含有8个独立加热区的挤压机中进行挤压处理后冷冻干燥得到改性蛋白;

7.其中,挤压过程中进料速率70

‑

90r/min,8个独立加热区具体为7个内置加热区,1个外部口模加热区,加热温度分别为:第一区20

‑

30℃,第二区30

‑

40℃,第三区40

‑

50℃,第四区至第六区50

‑

150℃,第七区40

‑

50℃,外部口模加热区20

‑

30℃。

8.这四区至第六区是原料蛋白挤压变性温度,第一区到第三区为进料温度,第七区为出料温度,而对于恒温加热来说,物料始终处于恒定温度加热,过度加热会对物料的结构、功能性质甚至活性成分造成不利影响,因此分区加热要更优于单一区间恒温加热。

9.经过试验验证,在同一挤压温度下(150℃),恒温挤压加热所改性的乳清蛋白原料在制备成高蛋白营养棒体系,在37℃储藏45天后硬度为3378.77

±

562.96g,而由分区挤压乳清分离蛋白原料制备的高蛋白营养棒硬度为2598.94

±

301.48g。分析是因为恒温过度挤压使得乳清分离蛋白微观结构塌陷,内部疏水基团暴露,导致由其制备的高蛋白营养棒在储藏期发生严重的相分离,体系硬化明显。因此分区挤压是更为有效的挤压方式。

10.进一步地,原料为酪蛋白酸钠时,第四区至第六区温度为100℃;

11.原料为大豆分离蛋白时,第四区至第六区温度为50℃;

12.原料为乳清分离蛋白时,第四区至第六区温度为150℃;

13.经过上述模式挤压后,原料蛋白的游离氨基和巯基含量下降,由巯基

‑

二硫键互换反应和美拉德反应减少,硬度得到改善。

14.进一步地,所述酶处理具体包括以下步骤:

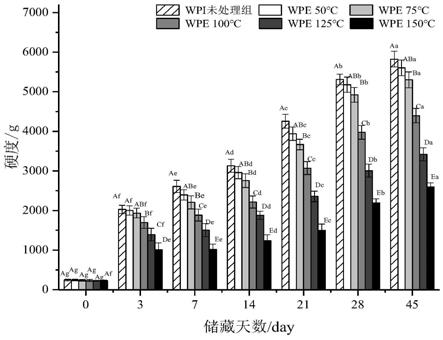

15.使用ph值为7.0的磷酸缓冲溶液将原料配制成浓度为10

‑

15%的蛋白溶液,预热后加入中性蛋白酶进行酶解反应至水解度为9

‑

12%后灭酶、真空干燥得到改性蛋白;

16.水解度较低时,对硬度优化不明显,水解度过高,体系会有苦味,影响感官。

17.其中预热温度为40

‑

50℃,酶解反应温度为40

‑

50℃,灭酶条件为95

‑

100℃加热15min。

18.本发明的技术方案之二,上述改性蛋白的制备方法所制备的改性蛋白。

19.本发明的技术方案之三,上述改性蛋白在制备抗硬化高蛋白营养棒中的应用。

20.本发明的技术方案之四,一种抗硬化高蛋白营养棒,原料包括质量比为9:8:3的蛋白粉、果葡糖浆和甘油,其中所述蛋白粉包括权利要求5所述的改性蛋白;

21.具体的,当改性蛋白为挤压处理得到的改性蛋白时,所述蛋白粉全部为挤压处理得到的改性蛋白;

22.当改性蛋白为酶解处理得到的改性蛋白时,所述蛋白粉中包含质量分数为0

‑

15%的酶解处理得到的改性蛋白,其中酶解处理得到的改性蛋白含量不为0%。

23.本发明的技术方案之五,一种抗硬化高蛋白营养棒,质量分数计,原料:果葡糖浆40%、甘油15%、蛋白粉45%;(果葡糖浆和甘油是作为粘合剂使用)

24.所述蛋白粉具体为:以抗硬化高蛋白营养棒总量为100%计,挤压酪蛋白酸钠10%、挤压大豆分离蛋白10%、挤压乳清分离蛋白20%,酪蛋白水解物1.7%、大豆蛋白水解物1%、乳清蛋白水解物2.3%;

25.其中挤压酪蛋白酸钠、挤压大豆分离蛋白、挤压乳清分离蛋白的制备方法,以酪蛋白酸钠、大豆分离蛋白或乳清分离蛋白为原料,具体步骤包括:调节原料含水量至20

‑

60%后转入含有8个独立加热区的挤压机中进行挤压处理后冷冻干燥得到改性蛋白;挤压过程中进料速率70

‑

90r/min,8个独立加热区具体为7个内置加热区,1个外部口模加热区,加热温度分别为:第一区20

‑

30℃,第二区30

‑

40℃,第三区40

‑

50℃,第四区至第六区50

‑

150℃,第七区40

‑

50℃,外部口模加热区20

‑

30℃;

26.酪蛋白水解物、大豆蛋白水解物、乳清蛋白水解物的制备方法,以酪蛋白酸钠、大豆分离蛋白或乳清分离蛋白为原料,具体步骤包括:使用ph值为7.0的磷酸缓冲溶液将原料配制成浓度为10

‑

15%的蛋白溶液,预热后加入中性蛋白酶进行酶解反应至水解度为9

‑

12%后灭酶、真空干燥得到改性蛋白;其中预热温度为40

‑

50℃,酶解反应温度为40

‑

50℃,灭酶具体为95

‑

100℃加热15min。

27.本发明的技术方案之六,上述抗硬化高蛋白营养棒的制备方法,包括以下步骤:将蛋白粉、果葡糖浆和甘油按比例混合,揉捏均匀,转入模具中,密封平衡得抗硬化高蛋白营养棒。

28.进一步地,所述平衡具体为,25℃条件下平衡0.5h。

29.进一步地,上述内容中所述中性蛋白酶为as1.398中性蛋白酶,添加量为蛋白原料质量分数的5%。

30.与现有技术相比,本发明的有益效果:

31.(1)利用挤压改性蛋白质原料制备抗硬化高蛋白营养棒,在对37℃下储藏45天后的基于100℃挤压所得的酪蛋白酸钠制备的高蛋白营养棒颜色最浅,褐变程度最小;且最终在储藏45天后,由150℃挤压处理酪蛋白和大豆分离蛋白分别制备的高蛋白营养棒的硬度分别为14348.23

±

459.33g和4564.79

±

315.86g,其对应空白组硬度为18121.24

±

517.52g和5988.19

±

452.32g。而基于挤压乳清分离蛋白制备的高蛋白营养棒在储藏45天后,由150℃挤压乳清分离蛋白原料制备的高蛋白营养棒色泽最浅,其硬度为2598.94

±

301.48g,对应空白组硬度为5822.47

±

458.55g。另外,在37℃下储藏45天后,挤压酪蛋白体系在其原料蛋白挤压温度为100℃获得最高的感官评分为6.09,挤压大豆分离蛋白体系在其原料蛋白挤压温度为50℃获得最高的感官评分为6.48,挤压乳清分离蛋白体系在其原料蛋白挤压温度为150℃获得最高的感官评分为6.85,而其对应空白组的感官分别是5.5、5.94、5.53。因此,蛋白原料经过挤压改性制备成的高蛋白营养棒具有优良的表观色泽、质构特性以及感官特性。

32.(2)利用控制酶解技术改性蛋白质原料制备抗硬化高蛋白营养棒,在37℃下储藏45天后,由添加量为15%的酪蛋白水解物和大豆分离蛋白水解物分别制备的高蛋白营养棒的硬度分别为10595.47

±

264.06g、1871.15

±

61.51g,其对应空白组硬度为18621.24

±

545.37g、5921.53

±

401.57g。而基于添加量为15%的乳清分离蛋白水解物制备的高蛋白营养棒在储藏45天后,其硬度为3931.43

±

66.01g,对应空白组硬度为5822.47

±

83.28g。另外,在37℃下储藏45天后,挤压酪蛋白体系在其水解蛋白添加量为3%获得最高的感官评分为5.76,挤压大豆分离蛋白体系在其水解蛋白添加量为15%获得最高的感官评分为6.18,挤压乳清分离蛋白体系在其水解蛋白添加量为3%获得最高的感官评分为5.32,而其对应空白组的感官分别是5.56、5.96、5.22。因此,蛋白原料经过酶解改性制备成的高蛋白营养棒具有优良的质构和感官特性。

33.(3)利用挤压和控制酶解技术改性复合蛋白质原料制备抗硬化高蛋白营养棒,在37℃下储藏7天后,其优化后的配方的硬度、亮度和感官评分分别为2745.92

±

303.51g、80.038

±

3.84和8.8

±

0.58。而未改性组硬度、亮度和感官评分分别为12483.55

±

334.19g、70.392

±

1.28和8.19

±

0.12;挤压改性组硬度、亮度和感官评分分别为7447.79

±

350.38g、75.037

±

1.28和8.58

±

0.27;水解改性组硬度、亮度和感官评分分别为5483.55

±

304.94g、73.295

±

2.23和8.39

±

0.57。因此,经过六种蛋白复配制备而成的高蛋白营养棒的品质优于单一挤压和单一水解的蛋白棒体系。

34.(4)挤压和水解技术可以达到提高和增强蛋白质的功能特性,同时通过改变蛋白质空间结构和聚合形式来提高营养的利用率的技术目的,从而获得原先所不具备的特殊品质特性。本发明还包括一种以挤压酪蛋白酸钠、挤压大豆分离蛋白、挤压乳清分离蛋白,酪蛋白水解物、大豆蛋白水解物、乳清蛋白水解物混合物作为蛋白原料的制备高蛋白营养棒的技术方案,上述混合蛋白复配体系对高蛋白营养棒体系有一定的软化作用;同时在蛋白棒体系中葡萄糖的糖基化反应活性比果糖更剧烈,因此,本发明使用的果葡糖浆更适合用于制作品质特性优良的蛋白棒。

35.(5)本发明技术以常用乳清分离蛋白、酪蛋白和大豆分离蛋白为原料,利用挤压和控制水解技术对3种蛋白原料进行改性处理,将经改性处理后的原料蛋白制成高蛋白营养棒,优化最佳的抗硬化蛋白棒产品中改性蛋白原料配比,获得最佳的蛋白棒抗硬化配方。

附图说明

36.图1为本发明实施例1挤压处理对ce高蛋白营养棒体系储藏期硬度的影响图;

37.图2为本发明实施例1挤压处理对spe高蛋白营养棒体系储藏期硬度的影响图;

38.图3为本发明实施例1挤压处理对wpe高蛋白营养棒体系储藏期硬度的影响图;

39.图4为本发明实施例2酶解处理对ch高蛋白营养棒体系储藏期硬度的影响图;

40.图5为本发明实施例2酶解处理对sph高蛋白营养棒体系储藏期硬度的影响图;

41.图6为本发明实施例2酶解处理对wph高蛋白营养棒体系储藏期硬度的影响图。

具体实施方式

42.现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

43.应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

44.除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

45.在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见得的。本技术说明书和实施例仅是示例性的。

46.关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

47.本发明以下实施例中:

48.硬度测试方法:选取直径为36mm的圆柱探头(p/36r),将高蛋白营养棒体系样品分割成直径1cm、高1cm的圆柱体,采用质构仪对蛋白棒样品硬度进行测定,采用tpa(texture profile analysis)模式。每个样品至少重复测定3次,取平均值。

49.色差的测定:称取1g蛋白模型样品,用色差计进行测定。其中,l*值为0代表黑色,100代表白色,l*值越小,颜色越暗。a*为红绿值,b*为黄蓝值。

△

e*=[(

△

l*)2 (

△

a*)2 (

△

b*)2]1/2;

[0050]

其中

△

l为储存某天后,经过改性处理的改性蛋白制备的营养棒的l值和未经过改性处理的原料蛋白制备的营养棒的l值之间的差值;

[0051]

其中

△

a*为储存某天后,经过改性处理的改性蛋白制备的营养棒的a*值和未经过改性处理的原料蛋白制备的营养棒的a*值之间的差值;

[0052]

其中

△

b*为储存某天后,经过改性处理的改性蛋白制备的营养棒的b*值和未经过改性处理的原料蛋白制备的营养棒的b*值之间的差值。

[0053]

感官评定:根据感官评分标准(表1),选取10名经过感官训练的人员从色泽、风味、组织和口感对高蛋白营养棒进行评定,利用模糊数学感官评价法计算感官评分。

[0054]

表1高蛋白营养棒评分标准表

[0055][0056]

应用模糊数学模型建立感官评价体系

[0057]

因素集和评语集的建立:根据储藏期高蛋白营养棒的感官评价指标,确定储藏期高蛋白营养棒的因素集,即储藏期高蛋白营养棒感官质量的指标集u={u1,u2,u3,u4},其中u1,u2,u3,u4分别表示储藏期高蛋白营养棒的颜色、口感、香气和滋味。经过小组讨论,确定储藏期高蛋白营养棒的评语集,即储藏期高蛋白营养棒感官质量的评语集v={v1,v2,v3,v4},其中v1,v2,v3,v4分别表示优、良、中、差,我们确定8

‑

10分为优,6

‑

8分为良,4

‑

6分为中,2

‑

4分为差。为了使感官评价的结果差异更加明显,选取各等级的中间分值作为最终的感官评分,即v={9,7,5,3}

[0058]

权重的确定:本试验中确定各指标的权重方法是主观法(又称专家评测法),是请各专家就各指标的重要性进行评分,评分的平均值即为各指标的权重。储藏期高蛋白营养棒的感官评价指标主要有外观色泽、口感、组织结构和风味,每个成员对高蛋白营养棒储藏期各指标的重视程度不同,为了尽可能的降低个人因素和试验误差,随机选取10名成员对高蛋白营养棒的颜色,口感,组织结构和风味进行权重分析,最后采取频数统计法确定各评定指标的权重,即权重集x={x1,x2,x3,x4}。

[0059]

模糊矩阵的建立和模糊转换:10名感官评定小组成员基于高蛋白营养棒的颜色、

口感、组织结构和风味进行打分,然后统计各等级(优、良、中、差)的最终票数。模糊矩阵r为各等级的票数除以感官评定总人数(10),模糊关系评价集y=r

×

x,最终感官得分t=y

×

v。

[0060]

实施例1

[0061]

分别以酪蛋白酸钠、大豆分离蛋白和乳清分离蛋白3种原料为蛋白原料制备挤压改性蛋白,具体过程如下:

[0062]

蛋白原料水分含量调整到每100g含有40g水,即40%的含水量,进料速度为60r/min,经挤压机同转双螺旋挤压后,可得不同挤压温度的挤出物。将其冷冻干燥,研磨后可得挤压酪蛋白酸钠(ce 50℃、ce 75℃、ce 100℃、ce 125℃、ce 150℃)、挤压大豆分离蛋白(spe 50℃、spe 75℃、spe 100℃、spe 125℃、spe 150℃)、挤压乳清分离蛋白(wpe 50℃、wpe 75℃、wpe 100℃、wpe 125℃、wpe 150℃)。然后密封保存备用。

[0063]

本实施例所用挤出机有8个独立加热区(7个内置加热区,1个外部口模加热区),通过改变第四区到第六区的机筒温度分别为50℃、75℃、100℃、125℃、150℃,其他加热区的温度保持恒定:第一区25℃,第二区35℃,第三区45℃,第七区45℃,第八区(口模加热区)25℃。双螺杆挤出机的型号为:process 11双螺旋挤压机。厂家:赛默飞世尔科技股份有限公司thermo fisher scientific inc。

[0064]

分别以制备的ce 50℃、ce 75℃、ce 100℃、ce 125℃、ce 150℃、spe 50℃、spe 75℃、spe 100℃、spe 125℃、spe 150℃、wpe 50℃、wpe 75℃、wpe 100℃、wpe 125℃、wpe 150℃为蛋白粉原料,按照质量比蛋白粉:果葡糖浆:甘油=9:8:3取原料混合,揉捏2min制成均匀面团,分装入密封盒后再次用封口膜密封,以减少水分的散失,加盖密封,25℃下平衡0.5h后,放入37℃培养箱中进行储藏,在0、3、7、14、21、28、45天的储藏后分别取出样品,进行色差、硬度和感官测试,以未改性组为空白对照,硬度结果见图1

‑

3,色差δe结果见表2

‑

4,感官评价结果见表5

‑

7;

[0065]

表2基于ce制备高蛋白棒储藏期的δe变化

[0066][0067]

表3基于spe制备高蛋白棒储藏期的δe变化

[0068][0069]

表4基于wpe制备高蛋白棒储藏期的δe变化

[0070]

[0071]

表5基于ce制备高蛋白棒储藏期的感官评分

[0072][0073]

表6基于spe制备高蛋白棒储藏期的感官评分

[0074][0075]

表7基于wpe制备高蛋白棒储藏期的感官评分

[0076][0077]

注意:2

‑

7中,同列数字右上角字母(a、b)不同表示差异显著(p<0.05);字母相同表示差异不显著(p>0.05),1

‑

6分别为未处理蛋白原料、挤压处理50℃、75℃、100℃、125℃、150℃蛋白原料。

[0078]

表5

‑

7中储存0天的感官评分反而没有储存3

‑

14天好是因为在第0天时,体系为糊状,尚未固状化,感官较差,在储藏3天后,体系成型,感官较优,但随着储藏时间的延长,感官评分逐渐变差。

[0079]

以高蛋白营养棒色差、硬度、感官评分为评价指标,通过topsis多指标综合评价法,确定三种蛋白原料的最佳挤压处理方法,评价结果如表8

‑

10所示。

[0080]

表8挤压酪蛋白蛋白棒体系的多指标综合评价

[0081][0082]

表9挤压大豆分离蛋白蛋白棒体系的多指标综合评价

[0083][0084]

表10挤压乳清分离蛋白蛋白棒体系的多指标综合评价

[0085][0086]

由表8

‑

10的结果可以看出,ce、spe和wpe这3种体系高蛋白营养棒分别在其原料蛋白挤压温度为100℃、50℃和150℃取得最好的品质特性。

[0087]

实施例2

[0088]

分别以酪蛋白酸钠、大豆分离蛋白和乳清分离蛋白3种原料为蛋白原料制备酶解改性蛋白,具体过程如下:

[0089]

将蛋白原料用ph7.0磷酸缓冲液配成浓度为10%的蛋白溶液,预热至45℃,添加as1.398中性蛋白酶(e/s=5%)启动酶水解反应,继续置于45℃水浴锅中水解以分别制备乳清蛋白水解物(wph)、大豆蛋白水解物(sph)和酪蛋白水解物(ch),每隔一段时间进行水解度的测定(甲醛滴定法),当水解度达到10

±

0.5%时,停止水解反应,然后于95℃条件下,灭酶15min,冷却,真空冻干干燥12h后,制备出wph、sph、ch粉末。

[0090]

按照质量比9:8:3称取未水解的蛋白质原料、果葡糖浆和甘油,然后分别使用wph、sph、ch按照未水解的蛋白质原料质量的0、3%、6%、9%、12%和15%替代未水解的蛋白质原料,制备成高蛋白营养棒模型,在37℃下储存0,7,14,21,28,45d测样;硬度结果见图4

‑

6,色泽变化如表11

‑

13所示;感官评分如表14

‑

16所示。

[0091]

表11基于ch制备高蛋白棒储藏期的δe变化

[0092][0093]

表12基于sph制备高蛋白棒储藏期的δe变化

[0094][0095]

表13基于wph制备高蛋白棒储藏期的δe变化

[0096][0097]

表14基于ch制备高蛋白棒储藏期的感官评分

[0098][0099]

表15基于sph制备高蛋白棒储藏期的感官评分

[0100][0101]

表16基于wph制备高蛋白棒储藏期的感官评分

[0102][0103][0104]

表11

‑

16中纵列编号1

‑

6分别代表不同的酶解改性蛋白按照质量比为0、3%、6%、9%、12%和15%替代未水解的蛋白质原料所制备的蛋白棒产品。

[0105]

以高蛋白营养棒色差、硬度、感官评分为评价指标,通过topsis多指标综合评价法,确定三种蛋白原料的最佳酶解处理方法,评价结果如表17

‑

19所示

[0106]

表17水解酪蛋白蛋白棒体系的多指标综合评价

[0107][0108]

表18水解大豆分离蛋白蛋白棒体系的多指标综合评价

[0109][0110]

表19水解乳清分离蛋白蛋白棒体系的多指标综合评价

[0111][0112]

由表17

‑

19topsis多指标综合评价法的结果可以得出结论,ch、sph和wph这3种体

系高蛋白营养棒分别按照3%、15%和3%的质量分数替代相应的未经水解的蛋白粉原料制备的蛋白棒产品取得最好的品质特性。

[0113]

实施例3

[0114]

以ce(挤压温度100℃)、spe(挤压温度50℃)、wpe(挤压温度150℃)混合物作为制备抗硬化高蛋白营养棒的蛋白粉原料,按照质量比为9:8:3的蛋白粉、葡糖浆和甘油混匀原料,采用design expert 8.6.0设定ce、spe、wpe添加量分别为a1、b1、c1,其中a1 b1 c1=4g,根据预实验,进行指标的设定,如表20所示。以ce、spe、wpe的添加比例为变量,以高蛋白营养棒的硬度、亮度以及感官评分作为响应值,利用design

‑

expert混料设计各因素的水平组合见表21。以各体系高蛋白营养棒储藏7天的硬度g、亮度l*和感官评分作为响应值对配方进行优化分析。表22为3种不同挤压蛋白混料设计实验方案与结果。

[0115]

表20 3种挤压蛋白混料实验因素和水平

[0116][0117][0118]

表21 3种挤压蛋白混料设计组合表

[0119][0120]

表22 3种挤压蛋白混料设计组合表及实验结果

[0121]

[0122]

使用design expert软件辅助设计,硬度和亮度选用quadratic分析模型,感官综合评分选用cubic分析模型分析发现,硬度对高蛋白营养棒的口感影响较大,硬度过高会对结果产生不良影响,并且,亮度对高蛋白营养棒的口感也有一定影响,亮度较高说明高蛋白营养棒在储存过程中品质稳定,糖基化反应程度较小,感官评分较高。综上所述,硬度、亮度和感官评分同时达到最大值,3种蛋白质量在设定范围内,运用软件进行优化,可得3个组合配方:1.ce 1g、spe 1g、wpe 2g;2.ce 1.583g、spe 1g、wpe 1.417g;3.ce 1.5g、spe 1g、wpe 1.5g。如表23所示。分析优化结果可知,期望值越接近1综合评价越好,故选择优化配方1(1g、1g、2g)。

[0123]

表23高蛋白营养棒优化配方响应值最优点参数、预测值与期望值

[0124][0125][0126]

表24为3组优化配方的验证试验结果。配方1硬度、亮度和感官评分与预测值差异不显著(p>0.05)。说明得到的目标配方与预测值可信度高,且与试验值一致。

[0127]

表24高蛋白营养棒优化配方验证实验结果

[0128][0129]

在以挤压蛋白全部作为蛋白粉原料制备营养棒的基础上,混配酶解改性蛋白代替挤压改性蛋白,采用design expert 8.6.0设定wph、sph、ch分别为a2、b2、c2,其中a2 b2 c2=0.5g,根据预实验,进行指标的设定,如表25所示。以水解酪蛋白粉末(ch)、水解大豆蛋白粉末(sph)、水解wpi粉末(wph)的添加比例为变量,以高蛋白营养棒的硬度、亮度以及感官评分作为响应值,利用design

‑

expert混料设计各因素的水平组合见表26。

[0130]

表25 3种蛋白水解物混料实验因素和水平

[0131][0132]

表26 3种蛋白水解物混料设计组合表

[0133][0134][0135]

以各组配方所制备的高蛋白营养棒的硬度g、亮度l*和感官评分作为响应值,建立回归方程对配方进行优化分析。表27为ch、sph、wph混料设计实验方案与结果。

[0136]

表27 3种蛋白水解物混料设计组合表及实验结果

[0137][0138]

使用design expert软件辅助设计,硬度选用quadratic分析模型,亮度和感官综合评分选用cubic分析模型分析可知,硬度过高和亮度过低对高蛋白营养棒的口感影响较大,另外水解蛋白的添加会有不良苦味,影响感官评分。综上所述,3种蛋白质量在设定范围内,运用软件进行优化,可得2个组合配方:1.ch 0.17g、sph 0.1g、wph 0.23g;2.ch 0.25g、sph 0.14g、wph 0.1g。如表28所示。分析优化结果可知,期望值越接近1综合评价越好,故选择优化配方1(0.17g、0.1g、0.23g)。

[0139]

表28高蛋白营养棒优化配方响应值最优点参数、预测值与期望值

[0140][0141]

表29为3组优化配方的验证试验结果。配方1中硬度、亮度和感官评分与预测值差异不显著(p>0.05),说明预测值可信度高,且与优化配方验证结果一致。

[0142]

表29高蛋白营养棒优化配方验证实验结果

[0143][0144]

总体来说,通过应用d

‑

最优混料优化设计试验,最终所得到的高蛋白营养棒的配方为:果葡糖浆4g、甘油1.5g、ce 1g、spe 1g、wpe 2g,ch 0.17g、sph 0.1g、wph 0.23g。优化后的配方的硬度、亮度和感官评分分别为2745.92

±

303.51g、80.038

±

3.84和8.8

±

0.58,与预测值相符,可达到预期目标。通过此配方所制备的高蛋白营养棒具有良好的储藏稳定性,且在储藏期内抗硬化效果优良,无不良风味和苦味。

[0145]

本发明原理:

[0146]

高蛋白营养棒的硬度变化可以均分为两个阶段。引起第一阶段(0

‑

3天)的硬化主要是水分迁移和相分离,使得3种高蛋白营养棒体系样品的硬度在短时间内大幅度升高。由于高蛋白模型体系中存在水分活度梯度系统,在势力差的作用下,水会逐渐从糖浆高水分活度向较低的蛋白质颗粒区域活动,导致质地硬化程度的加深。另外,高蛋白模型棒体系中的果糖或葡萄糖糖浆会发生玻璃化转变,形成玻璃化态,导致玻璃态糖与蛋白质发生相分离,造成模型棒体系质地硬化。引起第二阶段(3

‑

45天)硬化的主要原因是蛋白质自聚集和糖基化反应,使得各体系蛋白棒的硬度随着储藏时间的延长而逐渐变硬。蛋白质通过分子间硫醇

‑

二硫键的交换形成蛋白聚集体,当聚集体相互作用时形成了全面性的聚集体网络,质地发生明显硬化。糖基化反应导致非二硫键共价交联形成,形成不溶性聚集体,进而引起蛋白质聚集。但对室温储藏的中等水分食品来说,糖基化反应导致的蛋白质修饰是相对比较慢的,一般是在储藏后的几周甚至几个月的时间。

[0147]

3种蛋白进行挤压预处理后,巯基含量发生显著改变。挤压产生的机械剪切作用会使蛋白质分子暴露更多的巯基,发生氧化反应,从而促进二硫键的形成。另一方面随着温度的不断升高,巯基

‑

二硫键互换反应愈发剧烈,巯基含量不断减少,形成新的小分子聚集物。另外,在挤压膨化过程中,由于受到较高的温度、压力以及剪切力的作用,氨基酸的结构会发生改变,同时由于结构特性差异导致氨基损失程度不同。挤压后蛋白质中半胱氨酸的含量下降,而蛋白质中的半胱氨酸残基是中等疏水性氨基酸残基,该残基含量的减少有助于蛋白质表面疏水性的降低。因此,在由3种蛋白质所制备的高蛋白营养棒体系样品中,由于挤压处理后蛋白巯基含量下降,减少由蛋白质通过巯基

‑

二硫键互换反应发生自聚集而引

起蛋白棒硬化。其次由于在挤压过程中,氨基含量减少,使得处理组的糖基化反应进程减缓,从而减少储藏期的进一步硬化。因此挤压改性蛋白的添加对抗硬化有显著的作用。

[0148]

3种蛋白被中性酶水解为较小的肽链时,疏水基团折叠进入蛋白质分子和肽链中,导致表面疏水性发生变化。另外,随着水解程度的进一步加深,蛋白构象的展开和多肽的释放会引起疏水基团重新折叠形成新的结构。此外,这3种蛋白经过酶解后,蛋白质结构展开或解聚,使其内部亲水基团暴露。由水解蛋白制备的高蛋白营养棒体系中,这些亲水基团有助于糖类或甘油作为助溶性分子与蛋白质进行互动,减少糖结晶;另一方面,蛋白质在水解过程中,蛋白质分子构象由球蛋白向线性分子转变,水解蛋白的疏水性降低,减少了玻璃态糖与蛋白发生相分离。且随着蛋白水解物的添加体系硬度显著降低。但在第二阶段(3

‑

45天)内,各组体系的硬度不断上升,蛋白酶解物含有较多游离氨基,易发生糖基化反应,其后期硬度变化最为明显,但是糖基化反应并不是引起硬化的最主要的原因,因此在储藏45天后,蛋白水解物的添加对抗硬化有显著的作用。

[0149]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。