1.本实用新型涉及金属封装产品技术领域,具体的说,是一种10#钢腔体烧结模具。

背景技术:

2.因石墨材质高温稳定性好,膨胀系数低,所以金属封装产品普遍采用石墨作为烧结模具的原料,但是10#钢腔体膨胀系数较大,约12

×

10

‑

6/k,采用石墨作为烧结模具会产生卸模困难、同轴度差、引线偏斜等不良。

技术实现要素:

3.为克服现有技术的不足,本实用新型的目的在于提供一种10#钢腔体烧结模具,用于提高烧结后产品的同轴度,避免引线偏斜。

4.本实用新型通过下述技术方案实现:一种10#钢腔体烧结模具,10#钢腔体相对的两侧设置有若干个用于安装玻珠的壳体封接孔,玻珠内安装有引线,包括设置在10#钢腔体内腔的内模和设置在10#钢腔体外侧的外模,所述的内模上设置有若干个能够用于安装引线的内模引线定位槽,外模上设置有若干个能够用于安装引线的外模引线定位槽,内模引线定位槽能够与壳体封接孔一一对准,外模引线定位槽能够与壳体封接孔一一对准。

5.进一步地,为了更好的实现本实用新型,所述的外模引线定位槽的宽度比引线的直径大0.1mm。

6.进一步地,为了更好的实现本实用新型,所述的内模引线定位槽的宽度比引线的直径大0.1mm。

7.进一步地,为了更好的实现本实用新型,所述的内模包括两个内模单元,两个内模单元之间设置有弹性支撑结构。

8.进一步地,为了更好的实现本实用新型,所述的弹性支撑结构为v型弹簧片。

9.进一步地,为了更好的实现本实用新型,所述的内模靠近壳体封接孔的一侧设置有位于内模引线定位槽下方的凸台。

10.进一步地,为了更好的实现本实用新型,所述的外模靠近壳体封接孔的一侧设置有位于外模引线定位槽下方的凸台。

11.进一步地,为了更好的实现本实用新型,所述的内模与外模采用cr12mov材料制成。

12.本方案所取得的有益效果是:

13.本方案采取膨胀系数与10#钢腔体接近的cr12mov作为模具原材料,通过能够与壳体封接孔一一对准内模引线定位槽与外模引线定位,在安装引线时,能够对引线两端的位置进行限制,从而保证引线与壳体封接孔的同轴度,在烧结高温过程中,基本保持模具与10#钢腔体同步膨胀收缩,避免引线与壳体封接孔的轴线发生偏斜而影响烧结精度。

附图说明

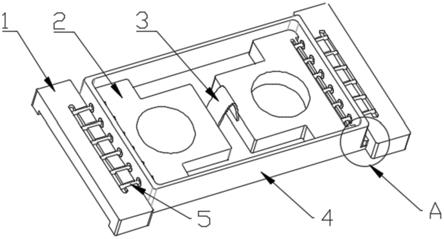

14.图1为本方案的结构示意图;

15.图2为外模的结构示意图;

16.图3为图1的a处放大图;

17.图4为内模的结构示意图;

18.其中1

‑

外模,2

‑

内模,3

‑

弹性支撑结构,4

‑

10#钢腔体,5

‑

引线,6

‑

外模引线定位槽,7

‑

台阶,8

‑

凸台。

具体实施方式

19.下面结合实施例对本实用新型作进一步地详细说明,但本实用新型的实施方式不限于此。

20.实施例1:

21.如图1、图2所示,本实施例中,一种10#钢腔体烧结模具,10#钢腔体4相对的两侧设置有若干个用于安装玻珠的壳体封接孔,玻珠内安装有引线5,包括设置在10#钢腔体4内腔的内模2和设置在钢腔体4外侧的外模1,所述的内模2上设置有若干个能够用于安装引线5的内模引线定位槽,外模1上设置有若干个能够用于安装引线5的外模引线定位槽6,内模引线定位槽能够与壳体封接孔一一对准,外模引线定位槽6能够与壳体封接孔一一对准。

22.烧结前,将内模2装入10#钢腔体4内,使内模2上的内模引线定位槽与壳体封接孔一一对准,将弹性支撑结构3放入两内模单元之间,相对固定内模。将玻珠穿装在引线5上,然后将玻珠装入壳体封接孔内,引线5位于10#钢腔体4内部的一端安装在内模引线定位槽内。再使引线5位于10#钢腔体4外部的一端与外模引线定位槽6一一对准并安装。内模2与外模1均安装好之后,将整体结构放置在石墨垫板上再入炉烧结。由于内模引线定位槽、外模引线定位槽6均能够与壳体封接孔一一对准,引线5装入内模引线定位槽时,内模引线定位槽能够对引线起到定位、限制的作用,从而避免引线偏斜于壳体封接孔,保证烧结的精度。

23.本实施例中,所述的10#钢腔体4设置有壳体封接孔的侧面上设置有台阶7,在外模1上设置与台阶7配合安装的通槽,利用台阶7与通槽的配合,能够对外模1起到定位、限位的作用,方便外模1快速安装,并且能够限制外模1的自由度,有利于提高外模引线定位槽6与壳体封接孔的相对位置精度。

24.如图2所示,本实施例中,所述的内模引线定位槽与外模引线定位槽6的结构相同。外模引线定位槽6的尾部通过连通槽连通。主要避免引线定位模尾部加工时存在根部r角,引起定位尺寸不良。

25.实施例2:

26.在上述实施例的基础上,本实施例中,所述的外模引线定位槽6的宽度比引线5的直径大0.1mm。所述的内模引线定位槽的宽度比引线5的直径大0.1mm。以此在保证不影响引线5位置精度的情况下,能够方便引线5与内模引线定位槽、引线5与外模引线定位槽6进行装配、卸取,避免引线5卡紧在内模引线定位槽或外模引线定位槽6内。

27.实施例3:

28.在上述实施例的基础上,本实施例中,所述的内模2包括两个内模单元,两个内模单元之间设置有弹性支撑结构3。内模2装好之后,利用弹性支撑结构自身的弹性对内模单

元施加推力,使内模单元压紧在10#钢腔体4的侧面上,以此提高内模2的稳定性,避免内模2随意移动而影响引线5的位置精度。

29.本实施例中,所述的弹性支撑结构为v型弹簧片。v型弹簧片方便制造、安装、卸下,有利于方便使用。所述的v型弹簧片可采用钼片。

30.本实施例中,所述的内模2没有设置内模引线定位槽的侧面与10#钢腔体4侧面的间距为0.05

‑

0.075mm,以此方便内模2的装配、拆卸,并且为热变形留出空间,减少内模2与10#钢腔体4之间的挤压。

31.实施例4:

32.在上述实施例的基础上,本实施例中,如图4,所述的内模2靠近壳体封接孔的一侧设置有1mm的通槽。装配时,使通槽两端凸起与10#钢腔体4接触,内模引线定位槽与10#钢腔体4之间能够形成一定间隙,通过在内模引线定位槽与10#钢腔体4之间形成间隙,在烧结时,能够避免玻璃与内模2接触而粘接在一起,方便后续脱模以及提高烧结精度。

33.本实施例中,所述的外模1靠近壳体封接孔的一侧设置有位于外模引线定位槽6下方的凸台8。装配时,使凸台8与10#钢腔体4接触,使得外模引线定位槽6与10#钢腔体4之间能够形成一定间隙,间隙的宽度等于凸台8凸出的厚度。通过在外模引线定位槽6与10#钢腔体4之间形成间隙,在烧结时,能够避免玻璃与外模1接触而粘接在一起,方便后续脱模以及提高烧结精度。

34.所述的内模2与外模1采用cr12mov材料制成。

35.本实施例中,其它未描述的内容与上述实施例相同,故不赘述。

36.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型做任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。